生物质富氧燃烧模式下KCl熔盐腐蚀特性研究

2021-07-03巴特德力格张嘉烨王永兵王学斌谭厚章

巴特德力格,张嘉烨,王永兵,李 鹏,王 昭,王学斌,谭厚章

(1.新疆特种设备检验研究院,新疆 乌鲁木齐 830000;2.西安交通大学 能源与动力工程学院,陕西 西安 710049;3.西安热工研究院有限公司,陕西 西安 710054)

0 引 言

生物质分布广泛、易于获得,是未来最具开发潜力的可再生能源之一[1-3]。其中,生物质直燃发电是重要的利用方式。但生物质中Si、K、Na、Cl、S等元素含量丰富,特别是K含量甚至是煤的50倍,使燃烧生物质和燃烧煤条件下的锅炉高温腐蚀特性差异显著[4-5]。碱金属化合物,特别是熔点较低的KCl,在一定温度下释放并冷凝到金属壁面,同时与H2O、SO2、O2等气相组分耦合,导致管壁的高温腐蚀速率提高,这也是过热器蒸气需要控制在540 ℃以下的重要原因[6]。Johansen等[7]在500~1 150 ℃下对玉米杆进行热解和燃烧试验,并研究灰中元素的迁徙特性,发现K和Cl元素的释放具有密切的同步关系。文献[8-9]分析了熔盐腐蚀的作用机理,指出KCl能破坏金属表面的保护氧化层,进而加剧金属表面的腐蚀。Pettesson等[8]采用304不锈钢,在O2-H2O气氛下开展了KCl熔盐腐蚀试验,发现水蒸气对熔盐腐蚀起抑制作用。Nielsen和Kassman等[4,10]进一步指出,沉积在受热面的KCl在SO2等气氛下硫酸化,在一定程度上抑制管壁的腐蚀速率。

富氧燃烧方式使电厂CO2零排放成为可能,富氧燃烧模式下的生物质直燃发电可实现CO2负排放,应用前景广阔[11]。但富氧燃烧条件下的烟气再循环使腐蚀性气体或沉积物在炉内进一步富集,可能造成更严重的炉内腐蚀。Bordenet[12]认为,与常规燃烧方式相比,富氧燃烧方式烟气环境的剧烈变化会导致灰沉积化学发生变化,高浓度CO2会促进腐蚀性较强的碳酸盐生成,从而加剧腐蚀。而Peneru等[13]采用燃煤飞灰研究了富氧燃烧模式下Alloy 310与Alloy 314两种材料的熔盐腐蚀问题,结果发现空气燃烧模式下的腐蚀速率更快。Holcomb等[14]研究发现,TP347H在空气燃烧模式下的腐蚀速率比富氧燃烧模式下更快,而T91则表现出相反规律。可见,目前关于富氧燃烧模式下气相腐蚀,尤其是熔盐腐蚀的研究相对较少,且针对材料在富氧燃烧模式下的腐蚀规律还存在一定分歧。因此,亟需对富氧燃烧模式下过热器和再热器材料的熔盐腐蚀特性和机理开展深入研究。

本文采用的过热器、再热器材料分别为TP347H和HR3C,选取KCl作为镀盐材料,在不同镀盐量、腐蚀温度、腐蚀气氛等条件下进行高温腐蚀试验,以期获得影响材料腐蚀特性的一般规律。

1 试 验

1.1 腐蚀材料与镀盐方法

选用HR3C和TP347H两种管材,其元素组成见表1[15-16]。采用线切割工艺,从实际的过热器、再热器管上截取10 mm×10 mm×3 mm的试片,经抛光放入丙酮溶液超声清洗1 h后,烘干,备用。

表1 合金材料的元素组成[15-16]

现有的镀盐预处理方法主要有涂抹法、喷雾法、浸盐法[17-19],但其很难在试片表面形成均匀的盐层。实际的盐沉积过程,主要是挥发后的盐蒸气在合金表面冷凝形成均匀盐层。因此,为了更好地模拟炉内实际的盐沉积过程,本文设计了镀盐预处理系统(图1(a))。将放入KCl粉末的刚玉方舟置于水平管式炉800 ℃恒温区内,在N2携带气的吹扫下,KCl蒸气被携带至低温区域(300 ℃),形成以亚微米KCl细颗粒物为主体的气溶胶,在试片表面凝结并形成均匀的盐层。为实现上述过程,本文设计了一套夹具(图1(b)),用以固定金属试片。

图1 镀盐系统Fig.1 Salt vapor deposition system

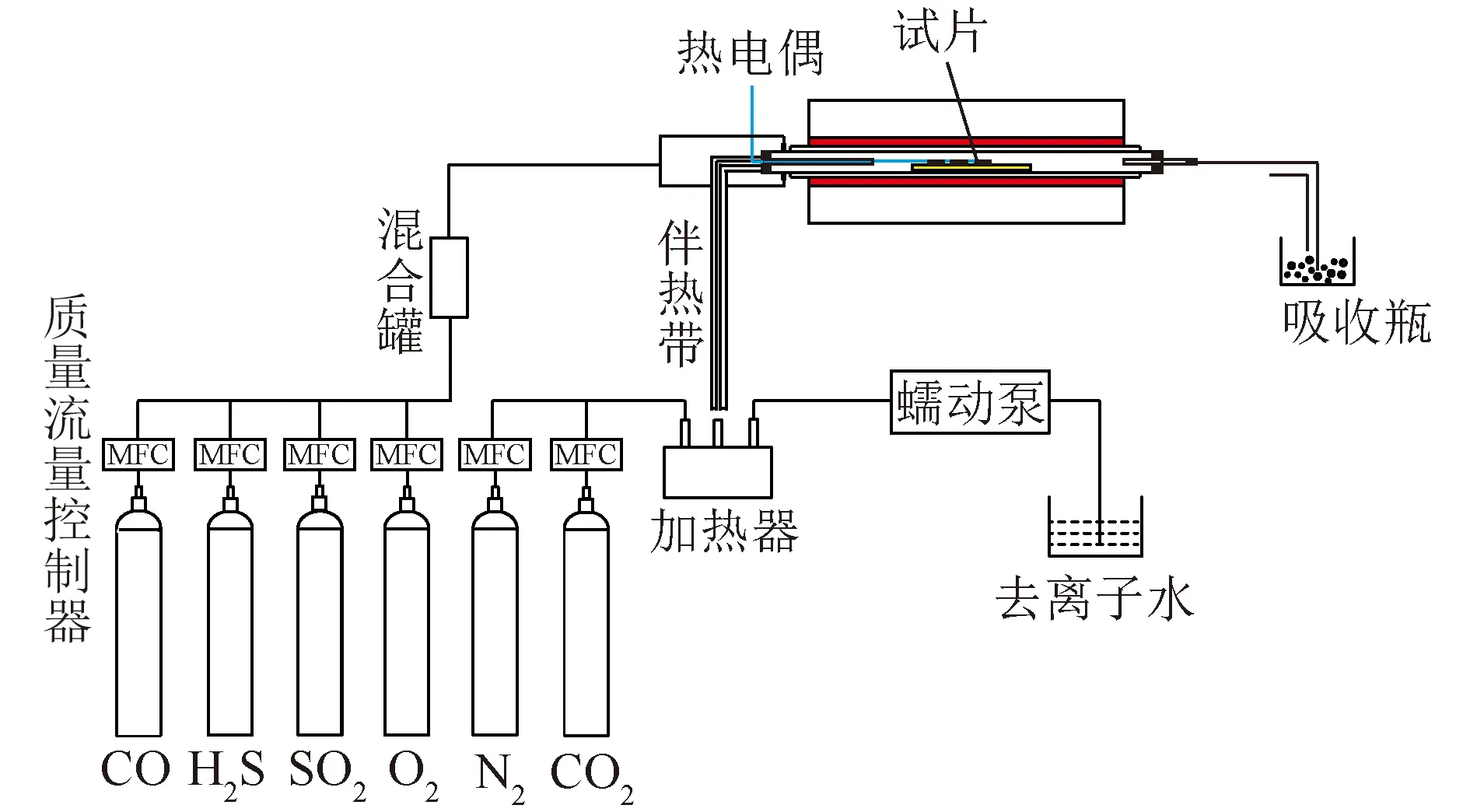

1.2 高温腐蚀试验系统

管式炉高温腐蚀试验系统如图2所示。该系统包括配气、高温炉、尾气吸收3部分。配气部分的模拟烟气总流量设定为500 mL/min,采用N2和CO2作为平衡气,分别模拟常规燃烧和富氧燃烧烟气环境;高纯标气经过混气罐混合后送入炉管,以保证混合均匀;去离子水经电炉加热后形成的水蒸气被平衡气携带,经过加热带缠绕的保温管路进入炉管。监测热电偶用于检定炉内恒温区实际温度,腐蚀试片置于石英板上,位于长度为5 cm的恒温区。高温炉管采用99刚玉材质,内径40 mm,管长1 000 mm。系统尾气采用化学吸收法净化处理后排出室外。

图2 管式炉熔盐腐蚀试验系统Fig.2 Schematic of molten salt corrosionexperimental system for tubular furnace

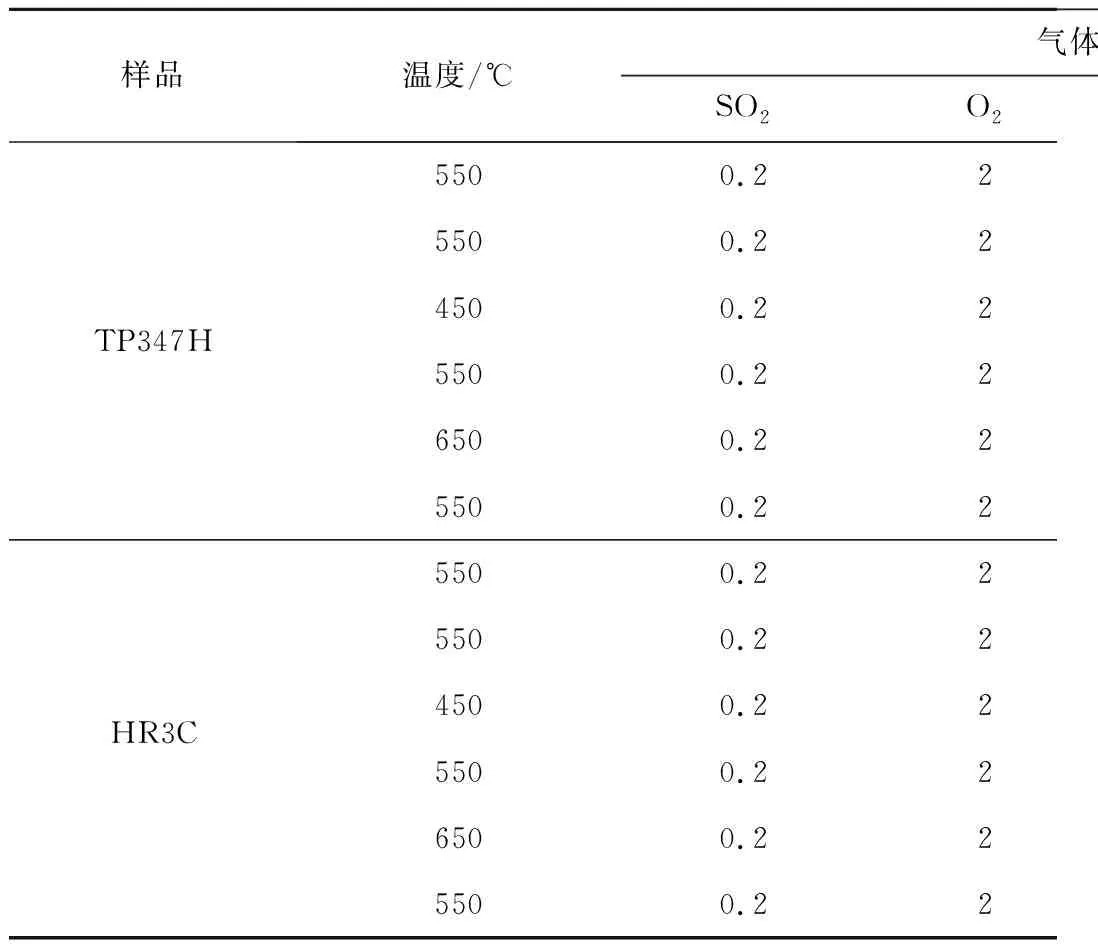

熔盐腐蚀试验中,以TP347H、HR3C镀盐试片作为待腐蚀样品,每个试片的镀盐量为0.5 mg/cm2。常规燃烧方式下炉膛中SO2浓度在0.03%~0.08%,而烟气再循环的累积富集效应会导致SO2浓度提高3~4倍[20],使用高硫煤时SO2浓度更高,故选定0.2% SO2开展试验。研究富氧燃烧气氛下的高温腐蚀,并与空气燃烧环境对比,以及高湿烟气环境对合金材料高温腐蚀的影响,试验工况见表2。

表2 腐蚀试验工况

1.3 静态氧化试验法

本文采用称重法,根据腐蚀前后试片的氧化增重研究水冷壁材料的高温腐蚀特性。首先用电子分析天平(Sartorius,0.001 mg)称重试片,记录质量及尺寸。经一段时间腐蚀后取出试片,待冷却至室温后进行称重,记录同种工况下3个同种材料试片增重的平均值。单位面积增重y(mg/cm2)和平均腐蚀速率v(mg/(cm2·h))的计算公式为

y=(W2-W1)/A,

(1)

v=y/t,

(2)

式中,W2为腐蚀后试片质量,mg;W1为腐蚀前试片质量,mg;A为试片表面积,cm2;t为腐蚀时间,h。

1.4 材料表征方法

腐蚀试片形貌及成分通过扫描电镜和能谱(JOEL JSM-6390A)以及X射线衍射进行表征。腐蚀试片用环氧树脂镶嵌后,用砂纸打磨镶嵌样品的横截面,经抛光机抛光,在场发射扫描电镜下观察腐蚀层微观形貌,并结合能谱分析元素组成;利用X射线衍射仪对腐蚀层粉末状成分进行分析。

2 结果与分析

2.1 盐沉积预处理

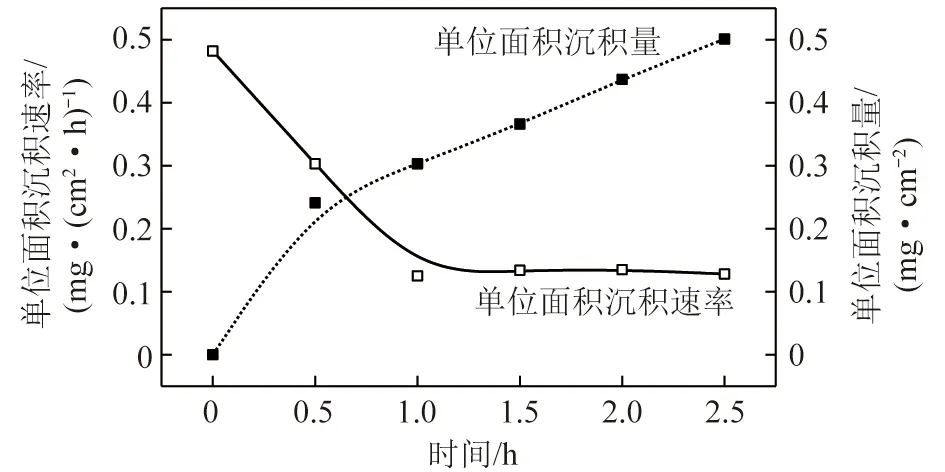

腐蚀试验开始前,首先对镀盐过程进行标定,保证每个待腐蚀样表面的镀盐量相等。图3为KCl在金属表面的沉积速率及沉积量随时间的变化。可见,在镀盐过程前期1 h内,盐沉积速率较高,沉积速率随时间的延长逐渐减小;1 h后,镀盐速率达到稳定,镀盐量呈线性增长趋势。2.5 h后,样品表面镀盐预处理完成,表面的镀盐量达0.5 mg/cm2。

图3 氯化钾在试片表面沉积随时间的变化规律Fig.3 Change law of KCl deposition onthe surface of specimen with time

2.2 熔盐腐蚀动力学

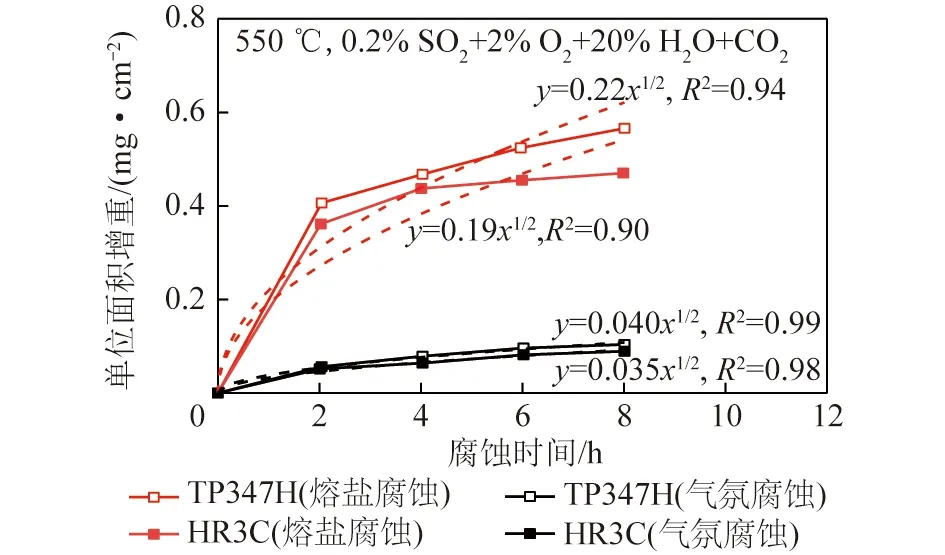

2.2.1熔盐腐蚀和气氛腐蚀比较

图4为富氧燃烧烟气环境下,气氛腐蚀与KCl的熔盐腐蚀情况。可见,各腐蚀增重曲线均呈抛物线规律。550 ℃下,未镀盐样品TP347H的抛物线速率常数a= 0.040,v= 0.013 5 mg/(cm2·h),HR3C的a= 0.035,v= 0.011 6 mg/(cm2·h);镀盐样品TP347H的a升至0.220,v为原来的5.32倍,而HR3C的a升至0.19,v为原来的5.17倍。可见与气氛腐蚀相比,沉积KCl的2种材料腐蚀速率急剧增加,熔盐腐蚀更严重。研究表明[21],富氧燃烧下碱金属盐硫酸化加剧以及高浓度水蒸气的存在能促进合金表面保护性氧化膜破碎,导致CO2向合金内部渗透,发生渗碳现象,C元素向合金内部迁移形成CrxCy,削弱了Cr元素向合金表面迁移形成Cr2O3的保护性氧化膜。但也有研究指出[22],灰中含有较多CaO时,熔融的灰组分中含有较多的硅铝酸钙盐,在合金氧化层外侧形成保护性灰层,腐蚀速率降低。综上,腐蚀速率不仅取决烟气成分,还与合金表面沉积灰组成密切相关。本试验也发现,熔盐腐蚀速率明显更高,推测主要原因为本文使用的KCl对于合金具有强烈的腐蚀作用,KCl硫酸化过程诱发硫酸盐型腐蚀,使得腐蚀过程加剧。

图4 镀盐条件下2种材料的氧化增重曲线Fig.4 Oxidation mass gain kinetics of two materials at salt plating

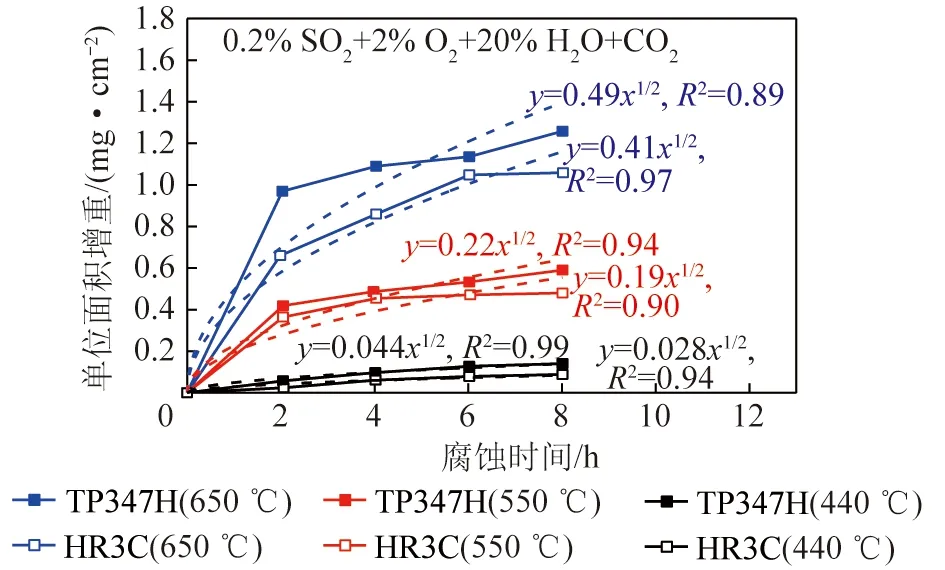

2.2.2温度对熔盐腐蚀特性的影响

为探究温度对于熔盐腐蚀特性的影响,选取450、550、650 ℃三个温度点进行腐蚀增重试验(图5)。由图5可见,以550、650 ℃为例,与550 ℃时相比,650 ℃时TP347H的抛物线速率常数a升高至0.491,平均腐蚀速率v=0.156 mg/(cm2·h),为原来的11.6倍;HR3C的a升至0.213,v= 0.132 mg/(cm2·h),为原来的11.4倍,可见2种材料腐蚀速率急剧增加。主要是由于温度越高,反应气体向合金材料表面氧化层的扩散传质过程越剧烈,且高温条件下材料耐腐蚀性能下降,使腐蚀过程加剧。

图5 不同温度下2种材料的氧化增重曲线Fig.5 Oxidation mass gain kinetics of two materialsin different temperature

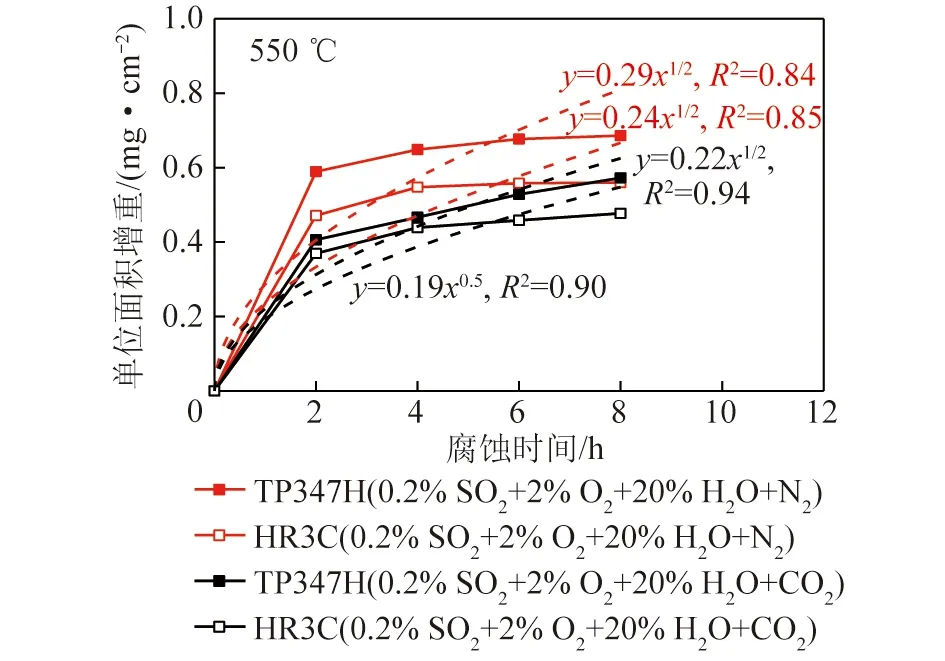

2.2.3富氧燃烧气氛和空气燃烧气氛对比

图6为富氧燃烧与空气燃烧模式氧化增重曲线,与CO2为平衡气相比,N2为平衡气时TP347H的a升至0.29,v=0.086 mg/(cm2·h),提高19.4%;HR3C的a升至0.24,v= 0.071 mg/(cm2·h),提高了18.3%,可见2种材料腐蚀速率均增加。本文发现,高浓度CO2对2种材料熔盐腐蚀过程有轻微的抑制作用,推测原因在于高浓度CO2可促进合金内部Cr元素向表面迁移形成保护性氧化层,减轻腐蚀程度。Paneru等[13]通过研究310以及304不锈钢2种材料的高温腐蚀特性也得到了类似结论,而Holcomb等[14]指出,高浓度CO2对于合金腐蚀的抑制作用可能取决于合金的种类。

图6 富氧燃烧模式与空气燃烧模式氧化增重曲线对比Fig.6 Oxidation mass gain kinetics comparison between oxygen-enriched combustion mode and air atmosphere combustion mode

2.2.4水蒸气浓度的影响

图7为水蒸气对熔盐腐蚀增重的影响,与水蒸气浓度20%的烟气环境相比,不含水蒸气时TP347H的a升至0.45,v=0.139 mg/(cm2·h),提高了93.1%;HR3C的a增加至0.45,v=0.103 mg/(cm2·h),提高了71.7%,可见2种材料腐蚀速率均明显增加。

图7 水蒸气浓度对熔盐腐蚀增重的影响Fig.7 Effect of water vapor concentrationon corrosion weight gain of molten salt

有学者研究了水蒸气对于Fe3Al合金高温腐蚀的影响,认为水蒸气能促进合金表面过渡性Al2O3向α-Al2O3转变,该过程能有效减轻高温腐蚀程度[23]。其原因为高浓度水蒸气会引发合金表面积氧化层中活性位的竞争吸附,抑制KCl沉积物的硫酸化过程以及HCl的形成,并促使较多保护性氧化物形成,导致腐蚀问题减轻。

2.3 腐蚀层微观形态及成分分析

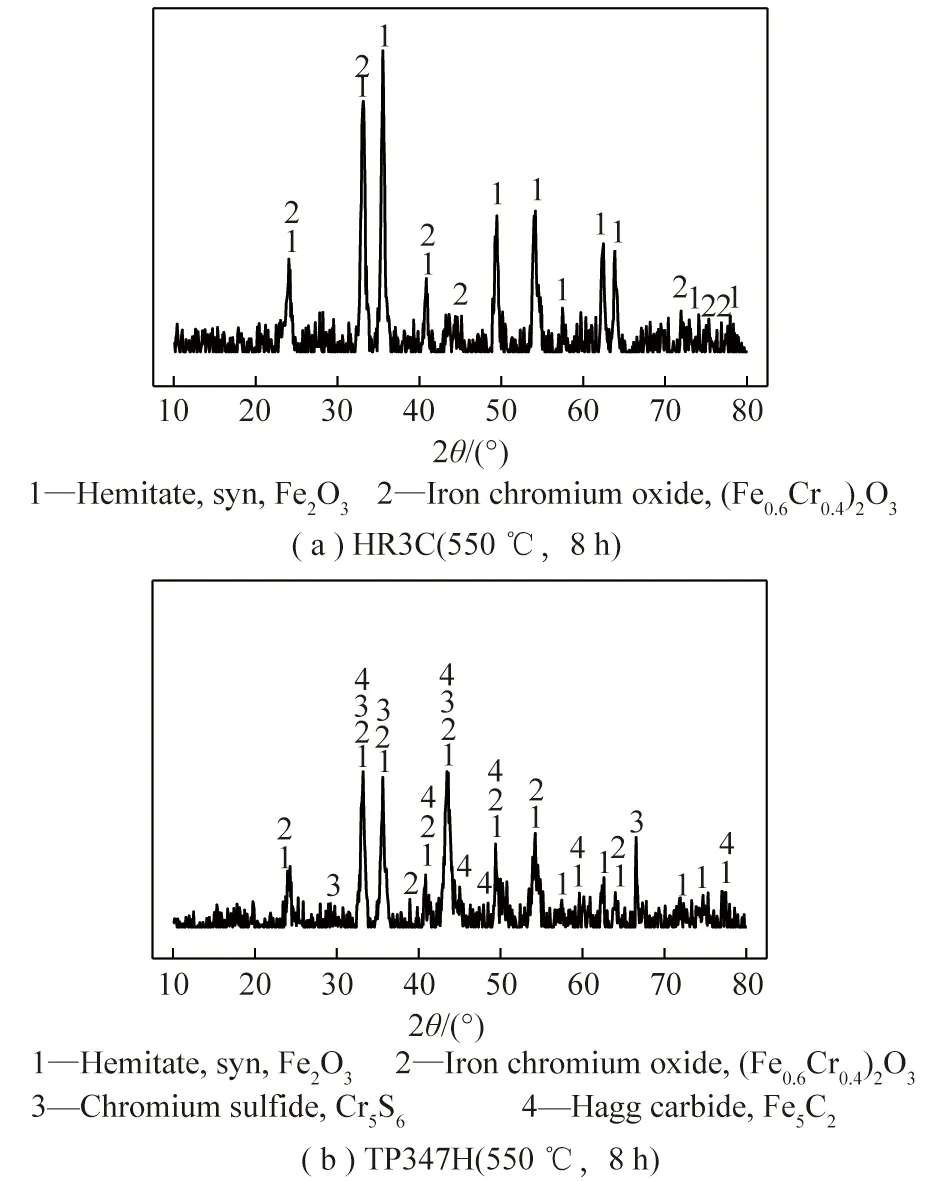

2.3.1CO2作为平衡气(550 ℃)

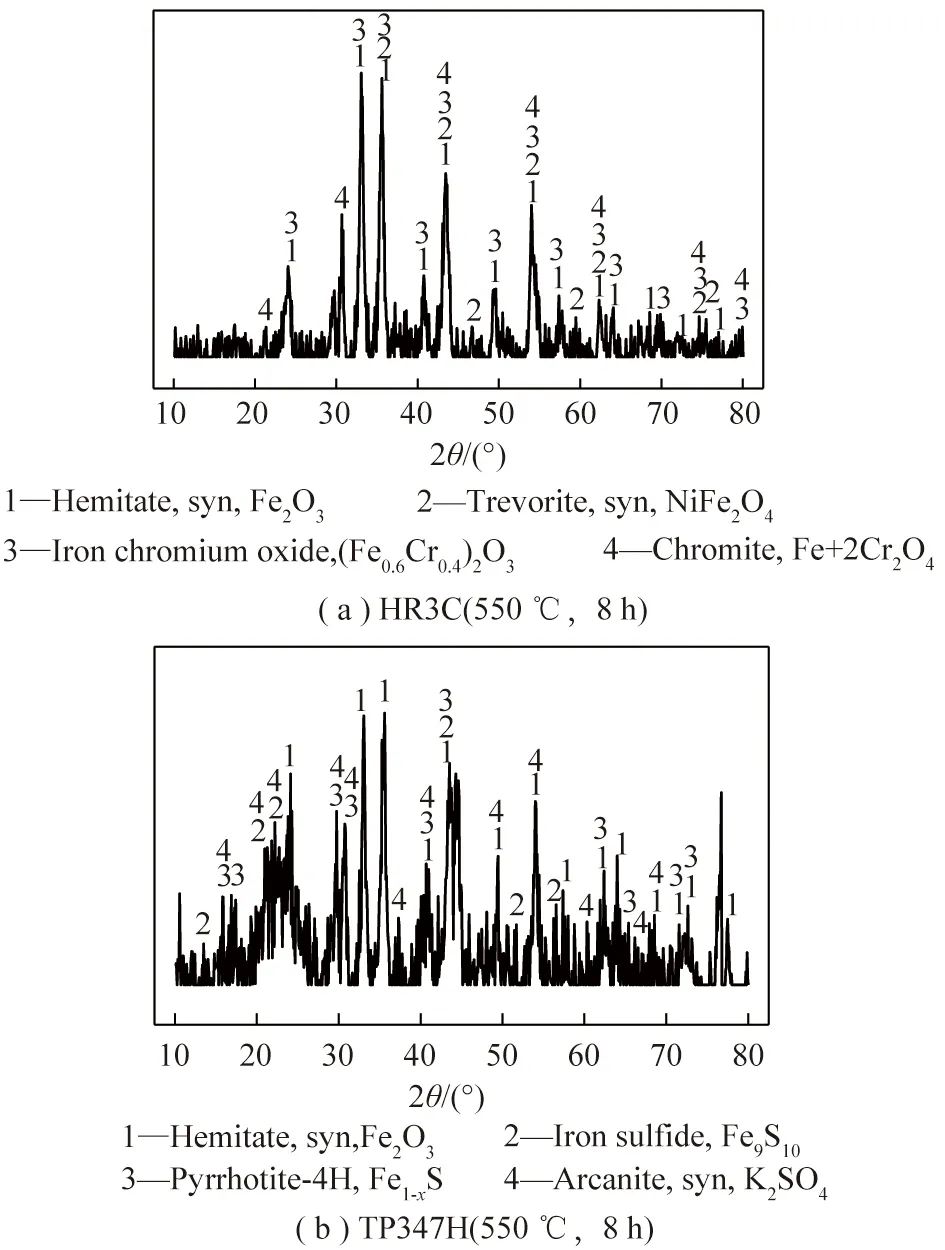

图8为 2% O2+0.2% SO2+20% H2O+CO2气氛下腐蚀截面微观形貌及线扫描结果。从图8(a)可见,HR3C的腐蚀层中Cr元素含量较多,Cr元素含量峰值位于腐蚀层内部,说明存在明显的Cr元素由合金基体向表面的扩散过程,但腐蚀层最外侧的Cr氧化物层较破碎。腐蚀层与基体结合较紧密,出现S元素向基体渗透侵蚀的现象。结合图9(a)表明,其主要成分是Fe2O3和(Fe0.6Cr0.4)2O3,说明KCl的存在会抑制HR3C表面形成较完整的Cr氧化物保护膜,导致S元素可穿过腐蚀层向基体扩散。

图8 2% O2+0.2% SO2+20% H2O+CO2气氛下腐蚀截面微观形貌及线扫描结果Fig.8 Results of microstructure and the line scan of the corrosionsection under 2% O2+0.2% SO2+20% H2O+CO2 atmosphere

从8(b)可见,TP347H的腐蚀层主要由Fe、O元素组成,含部分S元素,Cr含量较少。腐蚀层与基体结合较为紧密,在交界处出现了微弱的Cr元素富集现象,与HR3C不同,TP347H腐蚀层产物有沿合金晶界向内部渗透的现象,即出现晶间腐蚀问题,从交界处至晶界S含量有增加趋势,说明该腐蚀过程更为严重。结合图9(b)对腐蚀层进行的XRD分析表明,腐蚀层产物以Fe2O3和(Fe0.6Cr0.4)2O3为主,同时还出现了硫化物Cr5S6以及碳化物Fe5C2,进一步说明TP347H腐蚀过程更为严重。

图9 2% O2+0.2% SO2+20% H2O+CO2气氛下腐蚀层XRD结果Fig.9 XRD patterns of the corrosion layerunder 2% O2+0.2% SO2+20% H2O+N2 atmosphere

综上,HR3C耐KCl熔盐腐蚀性能更强,主要因为HR3C中Cr含量更高。TP347H表面未能形成Cr氧化物层,却形成Cr硫化物,使其腐蚀加剧。

2.3.2N2作为平衡气(550 ℃)

图10为 2% O2+0.2% SO2+20% H2O+N2气氛下腐蚀截面微观形貌及线扫描结果。从图10(a)可见,相比于图8(a),HR3C腐蚀层更厚,说明常规空气气氛下合金的腐蚀程度更强。HR3C的沉积盐层主要由K、S元素组成,说明KCl发生了明显的硫酸化。腐蚀层外缘Fe、O、Cr元素含量较高,腐蚀层中间部分及与基体结合处出现Ni元素富集现象,且结合处S元素偏高,S元素向基体内部大面积渗透侵蚀。从结构上看,腐蚀层与基体结合较紧密。结合图11(a),其主要成分为Fe2O3、(Fe0.6Cr0.4)2O3和Fe2Cr2O4尖晶石类物质,以及少量的NiFe2O4。

从图10(b)可见,TP347H的沉积盐层主要由Fe及少量Cr元素组成,Cr元素富集不明显。腐蚀层与基体结合处出现较多Cr元素,但O元素含量较少,说明具有保护性作用的Cr氧化层被硫酸盐破坏。腐蚀层与基体结合处出现晶间腐蚀,S元素沿晶界向机体内部扩散,说明腐蚀程度更严重。结构上,腐蚀层较破碎疏松。结合图11(b),其主要成分是Fe2O3、K2SO4,以及少量Fe9S10、Fe1-xS类的铁硫化物。

图10 2% O2+0.2% SO2+20% H2O+N2气氛下腐蚀截面微观形貌及线扫描结果Fig.10 Results of microstructure and the line scanof the corrosion section under 2% O2+0.2% SO2+20% H2O+N2 atmosphere

图11 2% O2+0.2% SO2+20% H2O+N2气氛下腐蚀层XRD测试结果Fig.11 XRD patterns of the corrosion layer under 2% O2+0.2% SO2+20% H2O+N2 atmosphere

综上,与CO2作为平衡气相比,N2作为平衡气时,2种材料腐蚀程度更为严重,且HR3C抗硫酸盐腐蚀能力更强。

3 结 论

1)在相同腐蚀温度和烟气组分条件下,相对于气相腐蚀,KCl在金属表面沉积使得平均腐蚀速率提高5倍以上。

2)高浓度CO2有助于金属表面形成更致密的Cr氧化膜,金属表面硫化程度减弱,导致腐蚀程度减轻;水蒸气浓度的提高一定程度上可促进金属表面形成氧化保护膜,减轻腐蚀。

3)温度升高能显著加剧过热器再热器材料腐蚀。与450 ℃相比,2种材料在650 ℃下的平均腐蚀速率提高16倍以上。

4)与HR3C腐蚀层以Fe、Cr、Ni元素氧化物不同,TP347H腐蚀层成分中出现了碳化物、硫化物组分。说明与TP347H相比,Cr、Ni含量较高的HR3C耐高温腐蚀性能更强。