综合利用粉煤灰制备莫来石系列材料研究进展及展望

2021-07-03高建明杜宗沅郭彦霞程芳琴

高建明,杜宗沅,郭彦霞,程芳琴

(1.山西大学 资源与环境工程研究所 国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西 太原 030006;2.山西大学 资源与环境工程研究所 煤化工废弃物综合利用技术国家地方联合工程实验室,山西 太原 030006)

0 引 言

粉煤灰是燃煤发电厂产生的主要工业固体废物,如果处置不当,会对大气、土壤和水环境造成严重污染,甚至危及人类健康。粉煤灰成分复杂,在矿物组成上,主要包括晶体(如石英、莫来石、方解石等)、玻璃和未燃碳;化学成分上,粉煤灰主要由金属氧化物组成,按含量排序为:SiO2>Al2O3>Fe2O3>CaO>MgO>K2O,有些粉煤灰中还含有微量元素(如稀土元素、Cr、Ni、Pb、V等)。因此,从粉煤灰中回收有价金属元素成为粉煤灰资源化利用的重要途径之一[1-2]。另外,粉煤灰还广泛应用于陶瓷[3]、建筑[4]、水处理[5]、土壤改良[6]等领域。近年来国家相继出台了关于加快推进生态文明建设的意见[7]、“十三五”节能减排综合工作方案[8]及“无废城市”建设[9]等相关政策,强调推进粉煤灰等大宗工业固体废弃物的综合利用。此外,由于全球能源需求不断增加,在未来一段时期内燃煤发电在供电结构中的比例仍将进一步增加,如何解决粉煤灰日益增长的产量和积存量与环境、经济之间的矛盾成为亟需解决的问题。

莫来石作为一种优质的铝硅酸盐耐火原料,由于其具有优异的热稳定性、机械强度、电学和光学性质,广泛应用于传统陶瓷、先进结构和功能陶瓷领域,如瓷砖[10]、增强材料[11]、耐磨材料[12]、过滤材料[13]、耐火材料[14]、电磁材料[15]和光学材料[16]等。天然的莫来石矿物稀少,以工业Al2O3和SiO2为原料制备商业莫来石成本高,难以取得良好的经济效益,因此限制了莫来石材料的大规模工业化生产。粉煤灰作为一种典型的铝硅酸盐固体废弃物,其Al2O3和SiO2含量在60%以上,有的甚至达80%~85%(特别是我国内蒙古西部和山西北部产生的高铝粉煤灰),因此粉煤灰可作为制备莫来石的主要原料。通过合理的方法制备粉煤灰基莫来石材料既可消耗大量的粉煤灰,有效解决因粉煤灰堆积导致的环境污染问题,还能在降低莫来石材料的原料成本的同时实现粉煤灰高值资源化利用,带来双重经济效益。但利用粉煤灰制备莫来石材料存在铝硅比低、矿相难调控以及杂质元素影响大等问题。本文从粉煤灰基莫来石材料的理化性质、成分矿相调控及其性能与应用出发,对近年来利用粉煤灰制备莫来石材料及其应用的研究进展进行综述,并对粉煤灰制备莫来石系列材料的研究趋势提出展望,以期推动粉煤灰高值与资源化利用的发展与应用。

1 莫来石概述

1.1 莫来石的组成、结构及性质

Schneidera等[17]对莫来石的理化性质和晶体结构进行了系统研究,发现莫来石的化学组成为Al4+2xSi2-2xO10-x,其中x=0.2~0.9(Al2O3摩尔分数为55%~90%),由于合成温度和气氛不同,莫来石化学组成中常含过渡金属阳离子和其他外来原子。根据成分不同,莫来石可分为α-莫来石(3Al2O3·2SiO2,x=0.25)、β-莫来石(2Al2O3·SiO2,x=0.4)和γ-莫来石(固溶少量TiO2和Fe2O3)。

莫来石的晶体结构与硅线石相似(图1),其结构为在平行于晶体学c轴方向上通过边缘连接形成AlO6八面体链,八面体链之间通过(Al,Si)O4四面体形成的四面体链连接。莫来石晶体中一些氧原子为了进行电荷补偿而被移除,导致氧空位和T3O(四面体三聚体)的形成。

图1 源于硅线石的莫来石晶体结构[17]Fig.1 Crystal structure of mullite as derived from thatof sillimanite[17]

莫来石具有熔点高,热稳定性、抗蠕变性、化学稳定性强,机械强度大,以及热膨胀系数、导热系数和导电性低等特性,其结构上的各向异性也导致性质的各向异性,如弹性刚度、热导率等在平行于c轴方向最高,而平行于a轴,特别是b轴较低。

1.2 莫来石的制备

莫来石晶体属于斜方晶系,呈柱状或针状。工业上主要采用烧结法和电熔法制得,但得到的莫来石纯度低,属于普通莫来石。对于高纯莫来石,其制备方法有固相反应烧结[18]、溶胶-凝胶法[19]、熔盐法[20]、水热结晶法[21]、共沉淀法[22]、气相反应法[23]等。更高纯度、形貌可控的莫来石晶体可采用先进工艺(如高能球磨法、氧化物掺杂法等)制得。在莫来石材料的工程应用中,通常采用多种方法联用制备形貌、性能各异的莫来石材料。

1.3 莫来石材料的分类及应用

按照表观形貌,莫来石材料可分为莫来石粉体、多孔莫来石材料和致密莫来石材料;按照材料成分,可分为高纯莫来石材料和复合莫来石材料。

莫来石研究始于19世纪20年代,在经历50年的莫来石结构和相平衡研究后,其研究重点开始转向莫来石应用。目前,莫来石材料已在建材、冶金、航空航天、电力、化工、水处理等领域得到广泛应用,不同类型莫来石材料的应用范围见表1,另外,莫来石材料还可作为电子材料和光学材料,用于电子封装和红外发生器。

表1 不同类型莫来石材料的应用范围

2 粉煤灰制备莫来石材料研究

近年来,针对粉煤灰制备莫来石材料过程中存在的铝硅比低、杂质含量高及矿相转化等问题,已进行了大量研究,粉煤灰基莫来石材料被加工成陶瓷膜、膜载体、耐火材料、支撑剂、涂层和粉体等(图2)。因此,以下将从粉煤灰制备莫来石材料过程中的铝硅比调控、杂质去除、矿相转化与调控及粉煤灰基莫来石材料的应用四方面出发,总结粉煤灰制备莫来石材料的研究现状。

图2 粉煤灰基莫来石材料分类Fig.2 Classification of mullite materials prepared from coal fly ash

2.1 粉煤灰基莫来石材料的制备

2.1.1铝硅比调控

粉煤灰中的铝硅比低(约0.4),高铝粉煤灰的铝硅比也仅1.0左右[8,24],难以满足合成莫来石所需的化学计量比。目前,大部分研究通过外加铝源的方式调控铝硅比来制备粉煤灰基莫来石材料,主要的外加铝源有铝土矿、铝渣、Al2O3等。Ma等[25]以粉煤灰、铝土矿为原料,V2O5为烧结助剂,SiC和钾长石为添加剂,调控铝硅比约为3.19时,采用高温烧结制备了高闭孔率莫来石陶瓷。Yadav等[26]以粉煤灰、铝土矿为原料,调控铝硅比达2.61时,采用高温烧结制备多孔莫来石陶瓷,最优样品的表观孔隙率约为32%,堆积密度为2.10 g/cm3,抗弯强度约为58.16 MPa,可作为潜在催化剂载体。Thye等[27]以铝渣和粉煤灰为原料,通过酸浸-煅烧制备耐高温多孔莫来石涂层,研究结果表明:铝硅比调控到2.92时,莫来石前驱体在载体上转变为由大的互锁针状莫来石晶体组成的分层多孔微观结构。Zhu等[28-29]以粉煤灰为原料,Al2O3为添加剂,淀粉为固化剂,聚氨酯海绵为模板,铝硅比调控到2.40时,采用浸渍-聚合物-复制法制备莫来石多孔陶瓷,解决了铸造法和反应烧结法制备多孔陶瓷孔隙率低的问题;以制得的多孔莫来石陶瓷作为补强材料,通过三段挤压铸造法制备比A365合金耐磨性能更优越的A365/粉煤灰-莫来石互穿的复合耐磨材料。综上,通过外加铝源的方法较易实现粉煤灰中铝硅比的调控,同时还能降低原料中杂质组分含量,从而减小其对莫来石材料的影响,但外加铝源不仅增加了粉煤灰制备莫来石材料的成本,还限制了粉煤灰在莫来石材料中质量占比。

文献[30-31]通过预脱硅或深度预脱硅方法来调节粉煤灰中的铝硅比,在无需外加铝源情况下直接合成莫来石材料。Wang等[32]以高铝粉煤灰为原料,采用脱碳-球磨-NaOH处理-烧结工艺制备具有三重微观结构的高密度莫来石陶瓷,通过100 g/L的NaOH溶液在95 ℃下对粉煤灰处理180 min,使样品中的铝硅比近似为莫来石的理论铝硅比(2.55),如图3所示。Zhang等[24]以高铝粉煤灰为原料,通过机械-化学协同活化-脱硅工艺,在降低粉煤灰中的杂质元素含量的同时,将Al/Si从1.26提高到2.71,在1 650 ℃下保温2 h制备得到体积密度大于2.85 g/cm3、表观孔隙率小于0.5%的棒状莫来石材料。该方法通过球磨和盐酸协同活化减小颗粒尺寸、破坏封装结构后,浸出杂质及铝硅酸盐玻璃相中的活性铝,以提高无定形硅酸盐的反应活性,经碱液浸出二氧化硅提高铝硅比。通过激发粉煤灰中二氧化硅的溶出活性与控制预脱硅过程的工艺参数也能实现粉煤灰中铝硅比的调控,满足生产莫来石材料要求,同时还能降低部分杂质组分含量,但该方法存在工艺复杂、铝硅比难以精准调控、钠等杂质组分引入等问题,限制了其工业化应用。

图3 铝硅比随碱处理时间变化[32]Fig.3 Variation of Al-Si ratio with alkali treatment time[32]

2.1.2杂质组分去除

粉煤灰中除了含有制备莫来石所需的Al2O3和SiO2外,还含有杂质元素,如Fe、Ca、Ti等。Bressiani等[33]研究发现,部分杂质组分(铁、碱金属、碱土金属等)的存在可降低烧结过程熔融液相的黏度,但杂质组分的存在会影响莫来石的纯度,从而影响莫来石的晶体结构及性能。因此,粉煤灰中杂质的去除对于高纯莫来石的合成非常重要。Thye等[27,34]采用酸浸-煅烧铝渣和粉煤灰混合物制备耐高温多孔莫来石涂层,通过酸浸去除部分杂质,但并未研究杂质元素对所得涂层性能的影响;在盐酸酸浸-固相烧结粉煤灰和铝渣混合物制备莫来石陶瓷的研究中,采用2 mol/L盐酸对原料进行除杂预处理,结果发现盐酸酸浸预处理原料得到的莫来石陶瓷具有更好的结晶度和热膨胀性能(图4)。Li等[35]以粉煤灰和Al2O3为原料、AlF3为添加剂,采用酸浸预处理-固相烧结制备莫来石晶须增强陶瓷,结果表明:盐酸酸浸可有效提高产品抗弯强度。Lin等[36]以高铝粉煤灰为原料,经碱液和酸液预处理,提高了Al2O3含量,且去除了大部分杂质,采用固相烧结工艺合成了高性能莫来石陶瓷。Li等[37]以粉煤灰为原料,采用脱碳-烧结-碱性水热处理-酸洗-水洗-干燥工艺制备莫来石粉末,该方法对烧结得到的粗产品进行碱性水热处理和酸洗纯化,最终得到由96.4%莫来石和3.6%石英组成的高纯莫来石粉体。通过外加铝源或预脱硅方法来调控铝硅比的过程中也可达到稀释或减少杂质组分含量的目标。

图4 相对结晶度图及热膨胀曲线[34]Fig.4 Graph of relative crystallinity and thermal expansion curve[34]

2.1.3矿相转化与调控

粉煤灰基莫来石材料的合成温度高于1 500 ℃,反应难控制、能耗高是其工业化生产过程最大的问题。因此,有效降低莫来石的合成温度、促进莫来石相的形成是粉煤灰制备莫来石材料的研究热点。目前,研究多以添加金属氧化物(MoO3、V2O5等)或AlF3的方法来促进莫来石化反应和降低莫来石化的反应温度。Das等[38]以SiC、粉煤灰为原料,石墨粉和聚甲基丙烯酸甲酯为造孔剂,低温共烧结制备莫来石棒键合的多孔SiC陶瓷膜,添加MoO3改变了莫来石化的反应路径,促进莫来石晶体在陶瓷膜内的生长,从而提高膜的抗弯强度。Fu等[39]以粉煤灰和Al(OH)3为原料、MoO3为烧结添加剂制备了高孔隙率的晶须结构莫来石陶瓷膜,结果表明:MoO3通过在较低烧结温度下形成亚稳态的低黏度液体,加快了莫来石晶须的生长速度。此外,Cao等[40]以粉煤灰、铝土矿为原料,V2O5和AlF3为结晶催化剂和矿化剂,原位反应烧结制备高度多孔的莫来石陶瓷膜载体,结果表明:V2O5的添加降低了次级莫来石化温度,AlF3可明显促进莫来石化过程,反应过程为

(1)

(2)

(3)

4)

通过单独或协同添加结晶催化剂和烧结助剂可促进向莫来石相的转化、降低莫来石的合成温度,也有学者通过构造催化体系促进莫来石的转化。Chen等[41-43]以粉煤灰、铝土矿为原料制备低密度莫来石陶瓷支撑剂,构造了长石-滑石-BaCO3-MnO2催化体系,该体系可在较低温度下促进莫来石晶体的形成;在以粉煤灰、铝土矿和高岭土为原料制备轻质高强莫来石晶须网络结构陶瓷的研究中,构造了BaCO3-钾长石-软锰矿-滑石催化体系,其合成原理如图5所示。研究表明:通过控制催化体系中长石的添加量可控制Al2O3的扩散速率;此外,发现软锰矿中的MnO2可与(Al-Si)xOy反应形成液相体系,有利于Al和Si离子向莫来石晶种移动,促进莫来石晶须的形成。

图5 莫来石晶须结构设计原理[42]Fig.5 Fabrication mechanism of mullite whisker structure[42]

2.2 粉煤灰基莫来石材料性能与应用

2.2.1陶瓷膜

多孔陶瓷膜由于其良好的机械强度、抗污能力、化学稳定性而被广泛作为过滤材料,应用于水处理和高温烟气过滤等领域,但传统商业陶瓷膜价格昂贵,限制了陶瓷膜的应用范围。以粉煤灰为原料制备多孔莫来石陶瓷膜可降低陶瓷膜的生产成本,在实现粉煤灰高值资源化利用的同时扩展了陶瓷膜的应用领域。孔隙率和机械强度是评价多孔陶瓷膜的重要指标,在不降低陶瓷膜机械强度的同时使孔隙率最大化是学者们最关注的问题。

1)通过添加造孔剂方式来平衡孔隙率和机械强度的关系。目前,常用的造孔剂有无机造孔剂、有机造孔剂和天然矿物。Das等[38]以SiC、粉煤灰为原料,MoO3为低温烧结催化剂,石墨粉和聚甲基丙烯酸甲酯为造孔剂,采用低温共烧结制备莫来石棒键合的多孔SiC陶瓷膜,且在添加质量分数5% MoO3条件下制得莫来石键合多孔SiC陶瓷膜,其抗弯强度、孔隙率、纯水比渗透率和截油率分别为38.4 MPa、36.4%、15.32 L/(m2·h·kPa)和92%。Malik等[44]以高岭土、粉煤灰为原料,白云石为造孔剂,偏硅酸钠和硼酸作为黏结剂和增强剂,采用反应烧结法制备多孔微滤陶瓷膜,结果表明:高岭土与粉煤灰的混合提高了膜的孔隙率、强度和稳定性;由于白云石中CO2含量高、分解速度较慢,使膜具有更好的渗透性(较小的孔径和更高的孔隙率);采用高岭土、粉煤灰和白云石混合物,在最佳条件下所得膜的平均孔径为0.62 μm,孔隙率为46.3%,抗弯强度为49.4 MPa,且具有良好的截油率(97.4%,100 mg/L含油乳液;98.8%,200 mg/L含油乳液)。

2)通过构造莫来石晶须交联结构平衡孔隙率和机械强度的关系。目前最常用的方法是通过添加钼、钨等贵金属氧化物促进莫来石晶须生长。Fu等[39]以粉煤灰和Al(OH)3为原料,MoO3为烧结添加剂,采用原位反应烧结法制备了高孔隙率的晶须结构莫来石陶瓷膜,随着MoO3含量从0增加到20%,膜的开孔率从41.65%±0.13%增至58.14%±0.15%。Chen等[45]以粉煤灰和铝土矿为原料,WO3为烧结助剂,采用反应烧结法制备多孔晶须结构莫来石陶瓷膜,如图6所示。发现WO3的添加使样品中莫来石含量和孔隙率显著提高,且添加20% WO3时,在1 400 ℃烧结温度下制得的膜开孔率达到(51.9±0.3)%,平均孔径为0.48 μm,机械强度达(68.7±6.1) MPa,截油率高达99%。

图6 多孔晶须结构莫来石陶瓷膜及其除油效果[45]Fig.6 Porous mullite ceramic membrane with whisker structure and oil-in-water emulsion separation results[45]

目前利用粉煤灰制备的莫来石陶瓷膜大多通过压片-高温烧结方式合成莫来石陶瓷膜,并含油乳液来测试其过滤效果。通过造孔剂添加或构造三维晶须结构,可获得良好的除油效率,但造孔剂、催化剂和黏结剂等助剂的添加均会提高成本,且高温合成莫来石相也会消耗大量能量。因此,粉煤灰基莫来石陶瓷膜未来的发展应当以低成本的天然矿物(如含钼矿物)代替高纯添加剂,有效降低莫来石膜的生产成本。

2.2.2载体材料

莫来石多孔陶瓷除了直接用作过滤材料外,还可作为载体材料使用(如膜载体、催化剂载体等)。目前,关于粉煤灰基莫来石载体材料的制备通常采用协同添加金属氧化物及AlF3,通过AlF3的添加改变莫来石化反应的路径,在促进莫来石晶须生长的同时降低烧结温度。Zhu等[46-47]以粉煤灰、铝土矿为原料,采用原位合成法制备得到多孔莫来石晶须结构陶瓷膜载体,以AlF3和MoO3为结晶催化剂和矿化剂,促进了晶须互锁结构的形成,有效提高了开孔率和气体通量,且不会明显降低机械强度;进一步采用沉浸诱导相转化技术,通过干/湿纺丝制备得到莫来石中空纤维载体,其具有可降低跨膜阻力、微通道的手指状层和用于微滤的海绵状层组成的不对称结构;采用浸涂法在800 ℃烧结制得TiO2包覆的中空纤维膜,通过涂覆TiO2增强了膜表面的亲水性,提高了膜处理含油废水的抗污染能力,且在最佳条件下所得莫来石-二氧化钛复合膜的TOC去除效率为92%~97%,再生通量回收率达92%。Cao等[40]以粉煤灰、铝土矿为原料,以V2O5和AlF3分别为结晶催化剂和矿化剂,采用原位反应烧结制备高度多孔的莫来石陶瓷膜载体,在最佳条件下(4% AlF、3% V2O5,烧结温度为1 300 ℃),所得膜载体具有莫来石晶须组成的互锁微观结构,孔隙率约50%,机械强度为(69.8±7.2) MPa,莫来石含量为86.75%。

通过添加其他物质针对性地改善载体烧结过程中的收缩率、孔隙率等性能,可实现其在特定环境中应用。Zou等[48]以粉煤灰、氧化铝颗粒为原料,莫来石纤维为添加剂,甲基纤维素和硝酸为微滤层添加剂,通过喷涂-烧结制备低成本陶瓷微滤膜,结果表明:莫来石纤维的添加降低了载体的收缩率(图7),提高了渗透性和弯曲强度,且获得的陶瓷微滤膜(喷涂8个循环,1 050 ℃下烧结)平均孔径约为100 nm,处理200 mg/L水包油乳液的TOC去除效率约为99%,稳定渗透率为1.65 L/(m2·h·kPa)。Chen等[49]以粉煤灰为原料,勃姆石、TiO2为添加剂,玉米淀粉为造孔剂,采用淀粉固结铸造法在高温下制备可用于高温烟气过滤的高性能Al2TiO5-莫来石复合膜载体,在最佳条件下所得样品不仅具有52.8%的表观孔隙率和29.6 MPa的抗弯强度,还具有高的耐碱腐蚀性。

图7 载体和膜材料收缩性能[48]Fig.7 Shrinkage performance of the support and the membrane material[48]

利用粉煤灰制备莫来石载体材料与制备陶瓷膜过程相似,均为外加铝源—制模—高温烧结,成本高、能耗高,且所制备的载体材料通常需与其他工艺结合才能获得可应用的功能材料(如Zhu[46-47]等制备的莫来石-二氧化钛复合中空微滤膜,需通过两段烧结才能获得可用于油水过滤的膜材料)。因此,未来粉煤灰基莫来石载体材料应向缩短制备工艺的方向发展,如共烧结工艺;此外,应拓展莫来石载体材料的应用范围,推动载体材料的直接应用,避免二次加工。

2.2.3压裂支撑剂

压裂支撑剂是石油开采中压裂增产技术的关键材料。良好的压裂支撑剂材料应具备低密度、高强度、耐腐蚀、耐高温等特点,结合粉煤灰的化学成分及莫来石优异的力学、化学等性质,以粉煤灰为主要原料制备低成本、高性能的莫来石压裂支撑剂成为粉煤灰制备莫来石材料的热门方向之一。

通过构造多元催化体系可制备得到低密高强的粉煤灰基莫来石压裂支撑剂。Chen等[41-43]以粉煤灰、铝土矿为原料,在构造的长石-滑石-BaCO3-MnO2催化体系下通过固相烧结法制备低密度莫来石陶瓷支撑剂,且在添加4% MnO2、烧结温度为1 380 ℃ 的最佳条件下,制得的支撑剂具有低表观密度(2.70 g/cm3)和52 MPa下最低的破损率(3.10%);为进一步优化支撑剂性能,研究了在BaCO3-钾长石-软锰矿-滑石催化体系中直接烧结粉煤灰、铝土矿和高岭土混合物,制备形貌可控的轻质高强莫来石晶须网络结构陶瓷。研究表明:在最佳条件(1 350 ℃、4%长石)下,制得的莫来石晶须网络结构材料表现出高强度(199.89 MPa)、低密度(1.51 g/cm3)和低的酸溶解度(2.63%);此外,还探讨了添加不同比例长石-滑石-碳酸钡-软锰矿对所得材料性能的影响(图8),且在最佳条件(1 390 ℃、6%软锰矿)下获得的莫来石陶瓷材料的抗弯强度为190.10 MPa,堆积密度为1.48 g/cm3,酸溶解度为2.55%。

图8 抗弯强度和酸溶解度随软锰矿含量的变化[43]Fig.8 Variation in flexural strength and acidsolubility with pyrolusite content[43]

Wu等[50]以粉煤灰、铝土矿和黏土为原料,采用固相烧结法制备轻质高强的莫来石陶瓷支撑剂,在60%粉煤灰、20%铝土矿、20%黏土和复合矿化剂、烧结温度为1 370 ℃的优化条件下,得到的莫来石支撑剂具有棒状莫来石晶体(直径200 nm,长13 μm)相互交错形成密实的结构,且具有优异的性能(酸溶解度5.7%、52 MPa下破损率5.0%、表观密度2.61 g/cm3)。Li等[35]以粉煤灰和Al2O3为原料、AlF3为添加剂,采用酸浸预处理-固相烧结制备莫来石晶须增强陶瓷,探讨了酸浸预处理、添加剂含量和烧结温度对陶瓷力学性能、相结构和微观结构的影响,结果表明:随着AlF3添加量增加,产品孔隙率、莫来石含量和莫来石晶体长径比均提高;在10%盐酸预处理、6% AlF3、1 200 ℃下合成的产品具有优良的性能,其抗弯强度为59.1 MPa,堆积密度为1.32 g/cm3,孔隙率为26.8%。

粉煤灰基莫来石压裂支撑剂多通过固相烧结法制备,且通过构建催化体系可提高支撑剂的机械强度,但复杂催化体系的引入时生产成本增加。

2.2.4耐火材料

莫来石是一种优质耐火原料,具有高的耐火度、熔点和热稳定性,常被加工成高温耐火材料。以粉煤灰为原料制备莫来石耐火材料具有环境和经济双重效益,因而受到广泛关注。Thye等[27,34]以铝渣和粉煤灰为原料,通过酸浸-煅烧制备耐高温多孔莫来石涂层,其合成机理如图9所示,所得涂层比表面积为4.85 m2/g,与其他耐高温涂层的比表面积相当,可用于催化剂载体涂料。以粉煤灰、铝渣为原料,采用盐酸酸浸-固相烧结制备莫来石陶瓷,且最佳条件下所得样品的热膨胀系数为4.0×10-6~5.9×10-6℃-1(平均温度为30~1 000 ℃)。Ma等[25]研究了高温烧结粉煤灰、铝土矿、V2O5、SiC和钾长石混合物制备高闭孔率莫来石陶瓷,探讨了SiC添加量、烧结温度和钾长石添加量对陶瓷性能的影响,特别是孔隙特性的演变机理(图10),在添加10% SiC、4%~12%钾长石、烧结温度为1 550 ℃条件下获得性能最佳的样品,其闭孔率为14.79%~18.57%,冷抗压强度为217.18~236.67 MPa,热循环次数为7~9次,热导率为2.19~2.52 W/(m·K)(800 ℃),可作为潜在的高强度耐火材料。

图9 莫来石耐火涂层形成机理[27]Fig.9 Diagrams of the mullite refractorycoating formation mechanism[27]

图10 3种条件下孔演变原理[25]Fig.10 Schematic diagram of pore evolution mechanismunder three firing conditions[25]

2.2.5隔热材料

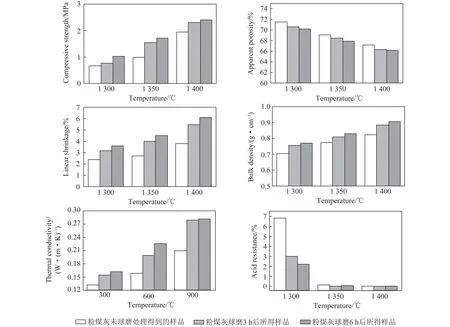

莫来石具有低的热膨胀系数、导热系数,可作为良好的隔热(保温)材料。利用工业废弃物制备轻质隔热(保温)材料具有价格低廉、环境友好性等特点而备受关注,为了进一步提高粉煤灰的资源化利用率,学者们开展了粉煤灰制备莫来石轻质隔热材料研究。Chen等[51]以粉煤灰、燧石、蓝晶石、黏土、锯末为原料,采用固相烧结法制备轻质隔热材料,研究了粉煤灰粒径对隔热材料性能的影响(图11)。结果表明:粉煤灰粒径小于60 μm,特别是20~30 μm的粉煤灰颗粒对轻质保温材料的性能影响很大,会导致堆积密度、热导率和线性收缩率增加;最佳条件下所得保温材料的线性收缩率、体积密度和表观孔隙率分别为4.5%、0.81 g/cm3和70.84%,相应的抗压强度为1.74 MPa,酸溶解度约为0,300 ℃的热导率为0.161 W/(m·K)。Urunkar等[52]以粉煤灰空心球、粉煤灰和耐火黏土为原料,活性炭、玉米淀粉为添加剂,通过压铸-烧结制备轻质隔热的粉煤灰空心球陶瓷,发现空心结构可有效抑制热传递,且粉煤灰空心球含量与孔隙率的增加均可有效降低隔热材料的热导率;最佳条件下制得的隔热复合陶瓷主要相为莫来石,添加15%的活性炭或玉米淀粉均可使材料热导率降至约0.21 W/(m·K)(300 ℃),体积密度分别为0.619 g/cm3、0.675 g/cm3,弯曲强度为13.45、6.86 MPa。

图11 粒径和煅烧温度对隔热材料性能的影响[51]Fig.11 Effect of particle size and calcination temperature on the performance of insulation materials[51]

2.2.6其他材料

近年来,粉煤灰制备莫来石材料研究主要集中在陶瓷膜及膜载体、耐火材料和支撑剂方面,还包括利用粉煤灰制备莫来石泡沫和致密莫来石陶瓷等材料。

Chen等[53]以粉煤灰空心球为原料、聚十二内酰胺为黏结剂、氧化铝粉末为粉床,采用选择性激光烧结技术制备高孔隙率(79.9%)的莫来石陶瓷泡沫,发现随着烧结温度升高,陶瓷泡沫的破裂机理从沿球体的破裂变为跨球体的破裂(图12),使其抗压强度从0.2 MPa增至6.7 MPa。

图12 不同温度制得的莫来石陶瓷泡沫断裂机理[53]Fig.12 Fracture mechanism of mullite ceramicfoam prepared at different temperatures[53]

Lin等[36]以高铝粉煤灰为原料,采用碱浸-酸浸-固相烧结工艺制备高性能莫来石陶瓷,在最佳条件下得到莫来石含量为88.33%、表观孔隙率为1.20%、堆积密度为2.78 g/cm3、抗压强度为169 MPa的致密莫来石陶瓷。Luo等[54]以高铝粉煤灰为原料,采用碱活化-烧结工艺制备莫来石陶瓷砖,通过NaOH预处理调节高铝粉煤灰的化学组成与莫来石组成相匹配,在最佳条件下所得瓷砖的相对密度、吸水率、断裂模量和表观孔隙率分别为90.85%、0.10%、109.67 MPa和0.68%。Wang等[32]研究了高铝粉煤灰脱碳-球磨-NaOH处理-烧结工艺制备具有三重微观结构的高密度莫来石陶瓷,通过结构设计得到体积密度为2.29 g/cm3、断裂模量为116.74 MPa、表面孔隙率为0、吸水率为0的莫来石陶瓷,可用于高温或高腐蚀环境中高强度防水材料。

3 粉煤灰制备莫来石材料发展趋势

随着能源需求的不断提升,在未来一段时期燃煤发电在全球供电结构中的份额会不断提高,粉煤灰产量随之增加。未被及时消耗的粉煤灰会因堆积占据大量土地、污染环境,其中的大量铝硅资源被浪费,特别是高铝粉煤灰。利用粉煤灰制备莫来石材料不仅可解决粉煤灰引起的土地浪费和环境污染问题,还能得到低成本的莫来石材料,是实现粉煤灰高值资源化利用的重要途径之一。基于目前粉煤灰制备莫来石材料的研究进展,未来的研究工作重点为:

1)探究粉煤灰活性及成分高效调控方法。粉煤灰中铝硅酸盐矿物结构稳定、反应活性低,且粉煤灰中的铝硅比难以满足合成莫来石所需的化学计量比,因此需探索粉煤灰活性激发和铝硅比高效调控方法,以制备性能优良的莫来石晶须材料,同时避免工业氧化铝、高品位铝土矿等富铝矿物添加引起的成本增加问题。

2)揭示矿相转化和杂质元素的影响机制。针对粉煤灰复杂的矿物和化学组成,需进一步加强对粉煤灰制备莫来石材料过程中矿相转化规律的研究,以及杂质元素对莫来石材料性能的影响,为进行成分调控、优化莫来石材料性能以及协同利用粉煤灰中杂质元素制备莫来石复合材料提供理论基础。

3)实现元素提取、材料制备一体化。粉煤灰中除了Al、Si外,含有许多有价元素,特别是稀土元素。通过与冶金、萃取、离子交换等工艺相结合制备莫来石材料,不仅可实现有价元素的回收利用,也可提高莫来石材料纯度。且从基于铝硅比调控的脱硅工艺制备硅基材料、元素提取回收有价元素到粉煤灰基莫来石材料的合成工艺过程,可有效促进粉煤灰的消耗,实现粉煤灰的高值资源化利用的最大化。

4)降低能耗,推动粉煤灰基莫来石材料的工业化。目前关于利用粉煤灰制备莫来石材料研究多在高温下条件下进行,尽管添加烧结助剂的方式可在一定程度上降低合成温度,但温度仍在1 200 ℃左右,且烧结助剂的引入,特别是贵金属氧化物,会增加莫来石材料的生产成本。因此,有效降低能耗是粉煤灰基莫来石材料大规模工业化生产的关键步骤,如将粉煤灰与熔盐法、水热晶化法等中高温或低温合成方法相结合。

5)拓展粉煤灰基莫来石材料的应用领域。目前粉煤灰制备莫来石材料的研究领域不足以实现粉煤灰的大批量消耗,无法应对未来一段时期粉煤灰产量持续增加的局面。因此,必须结合其他先进工艺,将其与粉煤灰体系相适应,以获得结构和功能多样化的莫来石材料,扩大粉煤灰基莫来石材料的应用范围。

4 结 语

粉煤灰是燃煤发电过程中产生的主要固体废弃物,其化学组分主要为氧化铝和二氧化硅,可替代天然的铝硅酸盐矿物,成为极具利用价值的铝硅资源,可避免天然矿物的消耗,也可减轻环境污染。粉煤灰制备莫来石材料是实现粉煤灰高值资源化利用的重要途经之一,但仍存在以下问题:① 粉煤灰中铝硅比低,需实现铝硅比的高效调控;② 粉煤灰中氧化铝和氧化硅反应活性低,需进行有效的活性激发;③ 粉煤灰中的杂质元素对莫来石的合成过程及其性能的影响机制需进一步研究;④ 莫来石合成物温度高,需寻找粉煤灰基莫来石材料制备过程中能耗降低的有效途径。

因此,粉煤灰制备莫来石材料研究应集中在:① 建立粉煤灰中成分、矿相的调控方式与莫来石结构和性能之间的内在联系,以期为粉煤灰及其他铝硅矿物制备莫来石材料提供理论基础;② 开发粉煤灰中铝硅分离--有价元素提取--莫来石材料合成的工业化生产工艺,以期能推动粉煤灰的大规模商业利用,推进“无废城市”的建设。