真空联合堆载预压法中膜下真空度下降解决方案对比

2021-07-03陈国华

陈国华

(珠海大横琴城市新中心发展有限公司 珠海519031)

真空联合堆载预压法因工后沉降小、施工速度快、造价较低等优点、土体强度增长明显等优点,处理软土地基深度较大[1-2]。该方法将真空预压法与堆载预压法联合在一起,是一种快速且处理效果优良的地基加固技术。珠海市某新建道路工程相应施工区域运用真空联合堆载预压加固技术,施工过程中膜下真空度出现下降问题,通过现场施工数据采集及整理分析,确定原因主要为建筑垃圾等引起爆膜,为了有效提高膜下真空度,避免土方堆载对真空膜损坏,提高施工效率并减少质量隐患,本文对各解决方案进行了比选。

1 工程概况

某新建道路工程,道路等级为次干路、支路。道路里程MK0+230-MK0+594.55 段工程地质条件较差,软基处理施工难度大。根据项目勘察报告,场地上覆第四系人素填土,其下为第四系海陆交互相沉积淤泥、粉质粘土、粗砂。

2 施工工艺

2.1 施工流程

真空联合堆载预压技术的施工流程是首先平整场地清除杂物,并铺设垫层,在砂垫层中按设计间距和深度打设横向和纵向通道,然后在砂垫层中按放射型和扩张型方式布设横向排水主管和支管,埋设观测设备,铺设真空排水管及密封沟施工,将严密的聚氯乙烯薄膜铺盖在排水砂垫层上,接着将支虑管和主管相连接,并在管网的四个角安装射流真空泵,在地基上方进行土方堆载,使地基在真空堆载两重作用下排水固结,最后进行土方卸载[3-7]。具体施工流程概要如下:清表、场地平整➝中粗砂垫层铺设➝塑料排水板施工➝泥浆搅拌桩施工➝真空管系安装➝无纺土工布铺设➝密封膜铺设➝编织土工布铺设➝粉细砂铺设➝堆载土方。

2.2 流程分析

2.2.1 清表、场地平整

真空联合堆载预压施工区域东侧存在力合环保排水渠670 m,其中450 m 长水渠处于真空联合堆载预压施工区域内,渠底及渠两侧在周边企业修筑便道时滚落下去大量建筑垃圾及石块,水渠清理及回填时,局部存在建筑垃圾及石块无法完全清除,对后续抽真空效果造成一定影响。

2.2.2 中粗砂垫层铺设

场地平整至设计标高后,铺设50 cm中粗砂,采用机械摊铺,人工配合机械碾压平整密实。

2.2.3 塑料排水板施工

中粗砂垫层验收合格后,组织塑料排水板施工,MK0+230-MK0+352.4段塑料排水板施打长度为22 m,MK0+352.4-MK0+594.55 段塑料排水板施打长度为25.0 m,桩距1.1 m,外露长度不小于20 cm。MK0+230-MK0+360段排水板难以施打,对桩位进行局部调整,采用引孔方式及引入振动插板机。

2.2.4 泥浆搅拌桩

搅拌桩桩径0.7 m,桩距0.5 m,叠合宽度0.2 m,桩长6.0 m,比重不小于设计值1.30,采用四搅四喷施工工艺,下搅速度小于1.2 m/min,提升速度小于0.8 m/min。

2.2.5 真空管系安装

排水板验收合格后,进行板头埋设,真空管系安装。主管采用φ75硬质PVC管,滤管采用φ50软式透水管,主管间距10.0 m,滤管间距6.0 m。滤管接入主管,主管的接长,采用0.3 m 钢丝软管过渡连接,接头处设匹配的三通或直通接头,主滤管埋入中粗砂垫层厚度0.2 m。

2.2.6 无纺土工布铺设

真空管系安装完成后,铺设膜下无纺土工布一层,土工布采用缝接方式,缝合宽度不小于10 cm。

2.2.7 密封膜铺设

膜下无纺土工布验收合格后,组织铺设3 层密封膜,密封膜采用聚氯乙烯薄膜,密封膜为在工厂一次加热成型,现场搭接部位采用热合法,搭接宽度不小于20 mm。

2.2.8 编织土工布铺设

密封膜压入密封沟,并经验收合格后,逐步开启真空泵,进行预抽真空,至膜下真空度达到-80 kPa 后,铺设编制土工布一层,土工布采用缝接方式,缝合宽度不小于10 cm。

2.2.9 粉细砂铺设膜下真空度达到-80 kPa后连续抽真空20 d,开始填筑路基土,第一层路基土采用粉细砂,厚度0.3 m。

2.2.10 土方堆载

粉细砂吹填完成后,分层填筑堆载土,为保障密封膜完好性,保证抽真空质量,第一层堆载土采用外购土,堆载土方中所含石块经筛选出来后填筑。

3 施工监测

3.1 沉降监测

根据设计要求,真空预压区域布置沉降板11 块。沉降板在路基横向分左中右的交错布置,开始抽真空和填土施工期间,沉降每天观测1次,并填写观测数据。

3.2 真空度观测

在砂垫层埋设真空测头9个,埋设位置在真空滤管之间的砂垫层中部,呈梅花形布置。抽真空阶段,每日安排专人巡查6次,确保真空度正常,发现问题及时反馈。

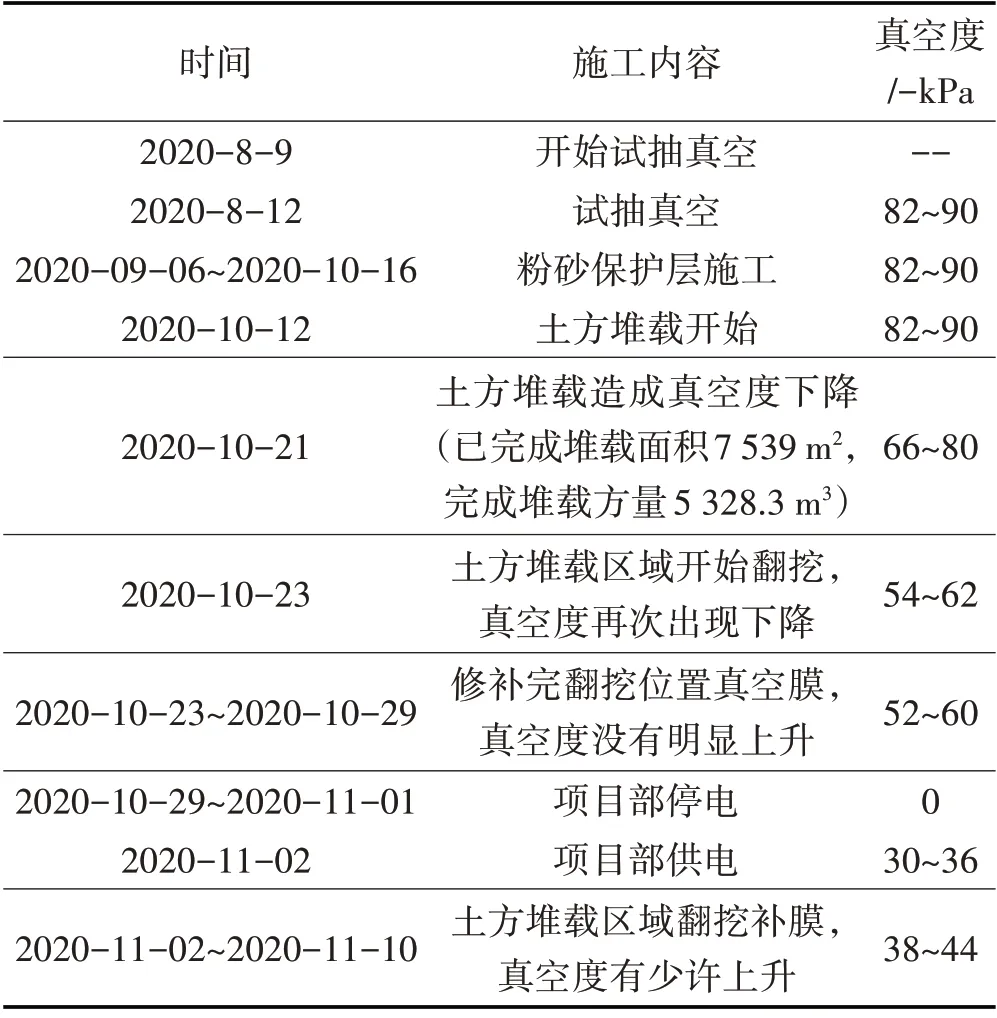

3.3 真空度下降情况

完成砂垫层、排水板、密封墙、真空预压系统安装等前期工作后,于2020 年8 月9 日进行试抽真空,8 月12 日真空度上升至-80 kPa 以上,9 月6 日开始粉砂保护层吹填,吹填前、吹填后真空度均维持在-80 kPa 以上,10月12日开始膜上堆载,10月21日出现真空度下降,后进行查漏、翻挖、补膜,效果不佳,真空度目前为-38~-44 kPa。各施工阶段真空度如表1所示。

表1 各施工阶段真空度Tab.1 Vacuum Degree at Each Construction Stage

4 原因分析

⑴ 地形地貌与勘察报告存在差异,MK0+190-MK0+360 段存在大量建筑垃圾,埋深大,MK0+360-MK0+594.55 段淤泥层较浅,进行抽真空时,沉降不均匀,容易拉裂真空管系。

⑵地下水位不一致,南低北高,影响抽真空效果。

5 解决方案

5.1 方案1

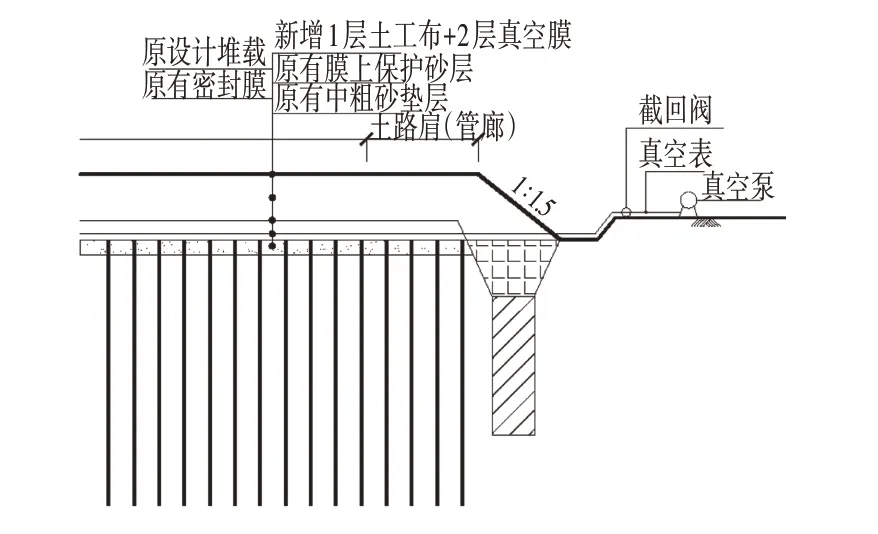

继续回填堆载土方至设计要求厚度后,再在堆载顶面铺设土工布、真空膜进行整体密封,如图1所示。

图1 堆载顶面整体密封Fig.1 Sealing the Top Surface of the Heap

方案1 同原设计方案相比较,仅是将膜上的堆载土方移到了膜下,总的预压荷载没有发生变化,预压时间相同的情况,能够达到原设计同等处理效果;在上堆载土的压盖作用下,建筑垃圾等引起的爆膜问题可以避免,且对工期的影响最小,补救成本相对最低。

5.2 方案2

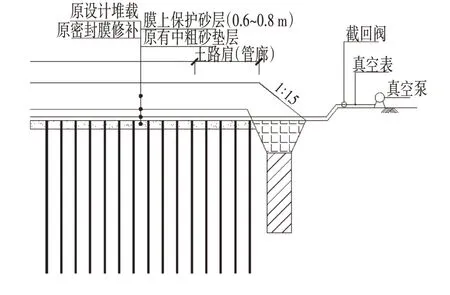

将已经回填的堆载土方全部清理出场地,采用人工翻挖土方堆载区域,检查漏洞并进行修补[8],真空度在-80 kPa 以上10~20 d 后继续后续工序,该方案需要增加保护粉砂层厚度,最少0.6 m,最佳为0.8 m。如图2所示。

图2 翻挖查漏修补Fig.2 Dig and Fix Leaks

方案2 翻挖过程中可能造成二次破坏,建筑垃圾等引起的爆膜隐患仍在,在后期堆载过程中有可能再次出现类似问题。为保护膜堆载前需要增加保护砂层厚度,成本增加。另外由于场地面积较大,真空膜受损位置难以确定,翻挖查漏修补工作量大,大部分需要人工完成,工效低,工期将滞后。

5.3 方案3

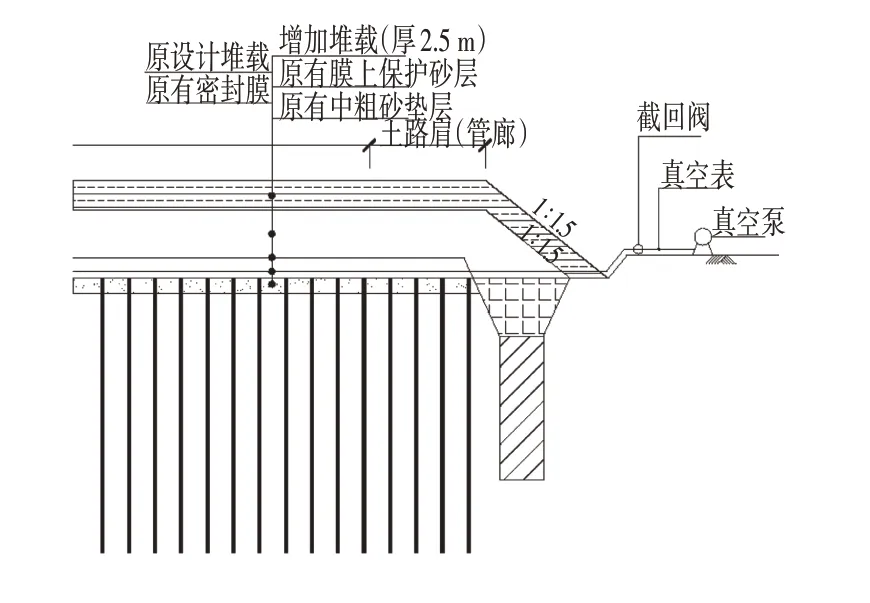

保持现有真空度(-40 kPa),继续堆载土方,按照总预压荷载与原设计相同的原则,增加堆载厚度,即:设计要求的真空度-80 kPa,现有的真空度-40 kPa,不足的-40 kPa 采用土方堆载补足,即在原有土方堆载的基础上继续增加堆载约2.5 m。如图3所示。

图3 增加堆载Fig.3 Increase Load

方案3 需要增加堆载料,堆载过程需要避免失稳[9],总工期延长,且增加堆载料材料、施工及后期卸载后的处置等成本。

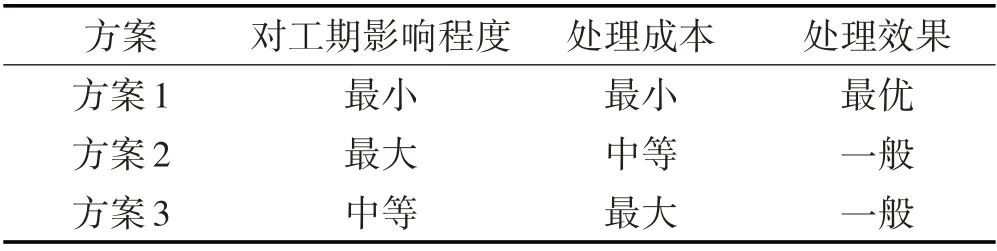

综上所述,为了有效提高膜下真空度,避免土方堆载对真空膜损坏,提高施工效率并减少质量隐患[10-11],本文比选了各解决方案在处理成本、处理效果及工期影响程度上的优劣势,如表2所示。

表2 方案对比Tab.2 Scheme Comparison

6 结论

真空联合堆载预压施工中因真空膜受损导致真空度下降,针对出现漏气或真空度不满足要求的区域,综合分析上述3个方案的利弊,参考其他工程的经验,本项目选择堆载顶面整体密封方案进行处理,措施实施后效果明显,主得出以下结论:

⑴经过堆载顶面整体密封措施后,真空度逐步上升至设计要求,真空度维持在-80 kPa以上。

⑵预压沉降达到设计预期,预估25 m 厚软土层工后沉降231 mm,符合设计要求。

⑶根据检测报告,填土及淤泥层均得到很好的改善,地基承载力特征值不小于130 kPa,淤泥层不排水抗剪强度提高了168.7%。