基于PAC控制的机器人苹果装箱技术

2021-07-03陈立辛张春燕乔印虎

陈立辛, 张春燕, 乔印虎

(安徽科技学院 机械工程学院,安徽 凤阳 233100)

苹果富含多种维生素,深受人们喜爱。同时,苹果种植的经济效益也很高,对农村经济发展起到了重要的作用。近年来,水果产业发展与现代农业技术的结合是大势所趋[1-2]。

随着物联网技术在现代农业领域的应用,在苹果的整个产业链中,多采用自动化设备、机器人及其他非标智能设备来协助完成不同环节的工作。现阶段,从果农采摘苹果到智能视觉分级检测环节基本已实现半自动化,但收集、装箱这些环节还依靠人工完成,其中装箱是最耗时、费力的环节,不仅效率低,而且人工成本很高,难以适应智能化市场的发展[3]。在国外,品种单一且包装形式固定的产品一般都通过箱装、捆扎或塑封等方式进行定位包装,其中盒装与箱装系列产品占整个包装行业的半壁江山。但是,不同直径苹果的自动装箱仍属于薄弱环节,特别是分流后进入人工摆盘的装箱环节,由于产品在外形、规格上的制约,实现自动装盘、后续批量打包装箱有很大难度,并没有实现自适应智能装箱[4]。国内市场已采用高速度、轻负载的Delta并联机器人搭配机器视觉检测完成苹果在线分级装箱,但是由于苹果的直径与质量等因素的限制,仍然不能做到根据苹果直径进行自适应调整,而且每次仅能抓取1个苹果[5-6]。

本研究采用大行程、重负载的桁架机器人作为执行主体,搭载U型槽可变距的末端执行负压吸取装置[7-8],单次可抓取4~5个苹果。倒吸式自动输送装置采用变距分散方式与回收等距方式将苹果放置于内层隔板上,比传统装箱设备的适应性更好。使用苹果自动装箱机器人实现对放置于圆形托盘上已单列化的苹果进行自动拾取和按固定模式进行自动装箱[9],承载相同级别苹果的托盘由分级执行机构均等分进入两通道托盘滚筒输送线,连续输送的苹果托盘在两通道托盘滚筒输送机的输送下进入装箱区,装箱区有检测有无苹果的传感器和阻挡机构,限位机构可根据实际需求阻挡或放行计数后装有苹果的托盘。

运动控制系统设计基于PAC控制器的EtherCAT总线通信方式,结合苹果自动抓取装盘操作方式进行路径规划设计,以点到点运动为关键点控制路径规划[10],编写苹果装盘应用控制程序。装箱有单次抓取1组5个苹果与分次码放多层2种方式,整个自动装箱系统的运行方式采用“双道多盘汇聚收集→机器人抓取→单次多盘输送”形式,按照步进方式控制输送线的启停。本研究机器人的末端执行器可自适应调节苹果间距,实现智能化苹果抓取后放隔板柔性操作。装箱机器人满足了多规格苹果生产包装需求[11-12],降低了操作人员的劳动强度,在装箱效率方面达到了预期效果,对苹果自动包装产业甚至整个水果行业的智能自动化转型具有指导和借鉴意义。

1 装箱机器人结构设计

通过研究苹果分类抓取自动化装箱功能,本研究将设计一款成本低、整体结构简单的新型2轴桁架式装箱机器人。该装箱机器人由X轴与Z轴构成,可沿着X轴与Z轴方向直线运动,机器人末端执行器沿Z轴旋转摆动。其中,X轴为导轨安装梁,采用方管作为安装基准固定端,X轴导轨安装梁是不可移动的。考虑到抓取与装箱过程中整个机架处于静止状态,选用宽幅为170 mm的截面,壁厚由4 mm增加到6 mm以提高刚性。Z轴在生产运行时处于往复运动状态,除了具有良好的刚性,还应考虑质量。两轴在设计上选用的电缸滑台做到轻量化,一方面为了更快加减速,另一方面对整个设备系统不会造成太大的冲击。另外,在X轴的一段增加了手动调节机器人结构装置,以保障适应调节。

本研究机器人主要由本体、电缸滑台、十字模组、基座、执行机构及控制系统等部分构成,结合操作空间及机器人的工作任务,最大负载约1.5 kg,抓取苹果并放入空纸箱。考虑到整个操作空间的需求,确定X轴的运动需求,即输送苹果的滚筒式输送线和输送纸箱的带式输送线必须保持一定的相对位置。本研究机器人选用的电缸滑台X轴型号为GTH-17,X轴的有效行程为1 515 mm,最大行程为1 840 mm,苹果从纸箱上方放入纸箱;Z轴型号为GTH-12,纸箱滚筒输送线上方为机器人Z轴竖直方向运动行程,Z轴最大行程为1 289 mm,有效行程为1 015 mm,负载可达30 kg;电缸滑台的精度可达±0.05 mm,定位精度可达±0.02 mm。为保证精度要求和对末端执行器位置的实时反馈,本研究机器人选用中达电通ECMA系列伺服电机,该系列电机配套绝对型编码器,可有效抑制机械结构的共振,提升定位精度与低速运转稳定度,确保机器人运动轨迹平顺。伺服电机性能参数如表1所示。

表1 伺服电机性能参数Tab.1 Performance parameters of servo motor

2 机器人末端执行器设计

为了使装箱机器人具有良好的通用性与灵活性,机器人末端执行器需要在抓取过程中根据不同直径的苹果进行自适应调整,且不能损伤苹果。本研究设计了一种U型槽式可变距结构的柔性末端抓取装置,调节横向移动线轨可一次兼顾直径为50~80 mm的苹果。机器人末端满足回转运动的工作要求,采用回转气缸作为回转机构以实现回转运动。机器人2个轴关节的回转和升降运动通过电缸滑台来实现,电缸滑台的横向移动即机器人的各种运动均由相应的气缸来实现。由于苹果果柄位置内凹面的表面平整,考虑到吸盘在吸取过程中需要大行程的压缩量,经过多次实验,选用德国施迈茨公司生产的多级风琴式吸盘,其内部支撑端配有辅助吸盘挡圈,可以有效减少吸取苹果时的提取入箱摇晃现象。根据苹果外形及相关尺寸与收集完成的收纳入盘方式,确定最终的同步开闭由进、出气气路管道统一部署并通过电磁阀协调控制。该机器人的负压吸取式末端执行器结构如图1所示。

图1 负压吸取式末端执行器结构Fig.1 Structure of negative pressure suction end-effector

3 苹果自动装箱系统设计

3.1 苹果输送抓取系统

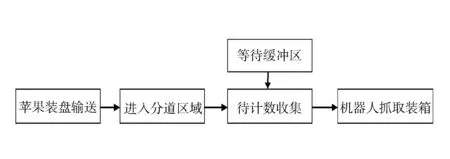

入盘分道输送线将待装箱的苹果送到机器人的抓取范围,此时机器人处于待抓取输送线正上方,以确保机器人在苹果抓取过程中用时最短,具体如图2所示。苹果输送流程如图3所示。分道装置的功能是完成已连续输送入盘苹果的收集,在双道输送过程中,控制节拍按照先后顺序进入待抓取1道,然后由分道阻挡机构完成调节,以此实现单次1组5个苹果进入等待收集区。收集区由2个分道组成,见图4的黑色椭圆形区域。当各分道聚集预先设定数量的苹果后,程序将执行一次抓取,此时通过对射型传感器发送已写入的抓取信号至PAC控制器内部,进行指令执行操作,完成单层苹果装箱动作。

图2 苹果自动抓取装箱设备总体方案Fig.2 Apple′s overall scheme for automatic capture boxing devices

图3 苹果输送流程Fig.3 Flow chart of apple delivery

图4 苹果分道与收集示意图Fig.4 Schematic diagram of apple lane division and collection

在苹果抓取位置的前端和后端分别加装阻挡机构和5个定位装置,再加装5个传感器来检测苹果位置,如图4所示。具体流程如下:首次启动时第1位置传感器(24 V开关量信号控制)检测到信号前端阻挡装置进行阻挡,后端阻挡装置根据苹果来料的实际情况进行计数抓取,如果本次动作是抓取5个苹果,即第5个传感器检测到5个苹果后,后端阻挡装置开始设置计数阻挡模式,从而实现5个传感器都检测到信号后进行定位抓取。如果本次是抓取3个苹果,最后1个传感器检测到3个苹果后,后端阻挡装置将进行阻挡,即可实现间隔式位置抓取。第1个传感器检测到物料即定位,第3个传感器检测物料计数2次后开始定位,按照第1~5传感器计数方式循环定位,定位完成后停止输送带并给出抓取信号。抓取完成后定位装置松开,前端阻挡与后端阻挡打开,等待下一组苹果。

3.2 控制系统

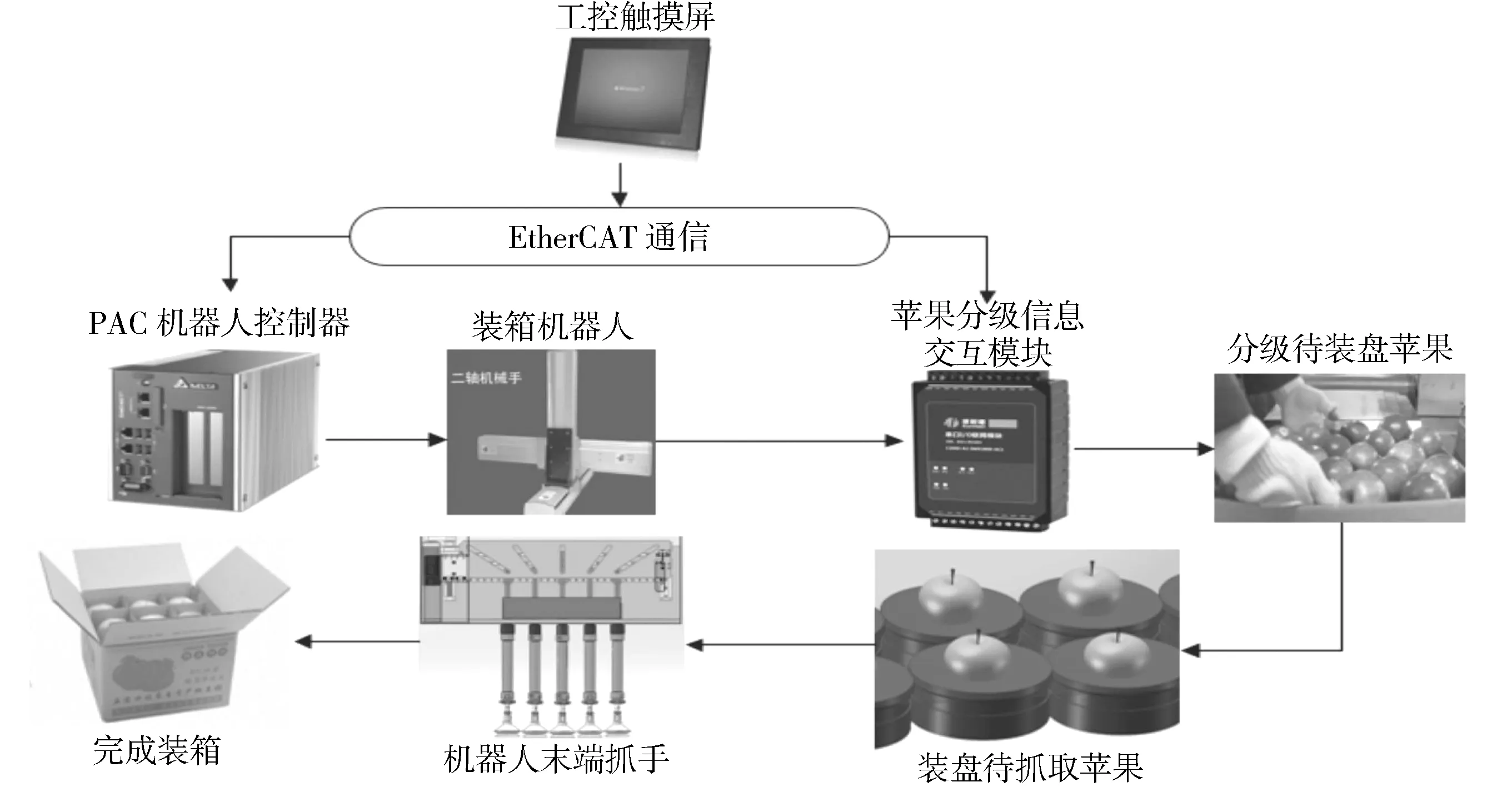

苹果装箱机器人系统的硬件控制器部分对控制系统的性能起着至关重要的作用。本设计选用的PAC控制器基于PC-based工业控制系统,具备PC工业控制器的开放性与模块式构架,包含运动控制及过程控制的处理单位;采用EtherCAT总线控制进行通信设置,可进行点对点的位置控制,控制模式有速度、扭力与位置控制;可以进行各种单轴或多轴运动控制,满足苹果自动装箱生产需求;可根据苹果自动化装箱要求完成苹果入盘分道、盘数收集计数、机器人抓取及放置入箱等工序。基于PAC控制的苹果装箱系统被分成两部分,即运动控制和逻辑控制,其中运动控制主要是通过控制伺服电机来驱动电缸滑台与末端执行器,往复执行抓取苹果、放置隔板及返回初始等待点等操作。

系统按照预先编写的程序执行以下任务:(1)机器人末端执行器下降,下降过程中末端吸盘通过U型槽进行苹果间距的适应性调整,多级风琴式吸盘开始吸取经传感器计数、气缸阻挡的1组5个苹果;(2)机器人完成抓取苹果动作;(3)机器人末端执行器上升,旋转调整至预放角度,并移动到对应的分装输送带上方;(4)机器人末端执行器下降(由滑台升降气缸实现);(5)末端执行器松放苹果(该过程由末端夹紧气缸完成);(6)末端执行器上升并旋转,末端吸盘装置吸取隔板放置于一层苹果上面,完成一层苹果的装箱放隔板操作(由滑台升降气缸和旋转气缸共同完成),机器人还原至初始待抓取位置。

设备系统逻辑控制主要由PAC控制器通过EtherCAT总线通信方式,发送苹果分级信息交互模块所反馈的待抓取信号给装箱机器人,装箱机器人接收信息后,通过预先设置的程序指令,进行末端执行器I/O控制,以此实现对电磁阀控制气缸与末端执行器程序命令的执行,联动执行抓取工位阻挡气缸的伸出和收缩程序,装箱机器人接收纸箱下压信号后执行末端吸盘松开命令,机器人末端执行器吸取侧边隔板放置箱内,完成整个动作过程。系统逻辑架构如图5所示。

图5 控制系统整体逻辑架构Fig.5 Overall logic architecture of the control system

4 实验分析

本机器人动态特性主要受抓取运动速度与负载的影响,其中装箱机器人抓取与放置稳定性主要由X轴与Z轴机体转角决定,故将装箱机器人转角作为主要动态性能评价指标,并在给定负载下通过差动补偿来分析机器人的稳定性。通过MATLAB进行数值计算得到各关节转角曲线,测得相同速度下影响装箱机器人稳定性的相关参数,如表2所示。

表2 相同速度下装箱机器人实验数据Tab.2 Test data of packing robot at the same speed

由表2可知,当机器人放置点波动值达到最小时,其差动补偿角度也随之变小,从而可通过控制其放置点的最佳位置来提高装箱机器人的运动稳定性。两关节转角如图6所示。

图6 装箱机器人关节转角Fig.6 Joint angle of boxing robot

为了进一步验证该装箱机器人、末端执行器及配套设备设计的合理性,通过样机进行了验证,具体的抓取装箱过程及成功率分析如图7与表3所示。

表3 苹果抓取装箱成功率分析Tab.3 Analysis of success rate of apple grab packing

图7 实验样机在变距U型槽下的抓取装箱过程Fig.7 Grasping and packing process of the test prototype under the U-shaped slot with variable spacing

测试结果表明,当苹果直径为50~55 mm、65~71 mm、72~80 mm时,抓取成功率可稳定在98.50%,由此可以看出,成功率除了与苹果直径有关,还与苹果的装箱间距有关。

5 结语

为提高苹果抓取的灵活性,采用变距可调的U型槽,通过样机实验对设计进行了验证。在满足抓取节拍3.5 s的情况下,采用MATLAB对装箱机器人两关节转角进行数据提取,其转角曲线呈现平稳柔顺的轨迹,且测得苹果抓取实验的成功率达到98.50%,证明所构建的基于PAC控制的苹果装箱机器人针对不同直径的苹果能实时、稳定且可靠地完成苹果抓取装箱任务。