汽车空调冷凝器散热边界需求分析

2021-07-03王镇锐何锋王巧军

王镇锐,何锋,王巧军

(广州汽车集团股份有限公司 汽车工程研究院,广东 广州511434)

随着空调技术的发展,汽车空调已成为汽车的标配,在汽车舒适度和健康方面发挥着重要的作用。汽车空调和家用空调在原理上是一致的,但也有不同,比如室外的气候环境变化大,条件恶劣,表现为整车热负荷变化以及边界条件变化等[1]。恶劣的环境直接影响冷凝器的散热条件,进而影响空调的制冷和能耗等性能。冷凝器的作用是把来自压缩机的高温高压气体通过管壁和翅片将冷媒的热量传递到空气中。一般汽车空调使用技术成熟、高效紧凑的钎焊铝平行流冷凝器。冷凝器的性能与流程布置、翅片波高、翅片波距等因素相关[2-3]。汽车冷凝器的研究多集中于冷凝器匹配设计研究[4-5]。不同工况下,车辆前端冷凝器的散热边界发生变化,进而影响散热能力。高速工况前端进风风速大,与环境温度温差小,散热条件好;而低速工况下需要借助冷却风扇提升前端散热条件。恶劣的散热条件直接表现为空调系统压力增高、压缩机能效比下降,进而增加车辆的油耗。黄冠鑫[6]和胡曲[3]关注到低速工况下燃油车前端模块风场的倒流问题,并提出通过增加导流板的方法减弱机舱热量回流,进而优化散热条件。上述研究[3,6]都是从定性分析优化怠速工况下冷凝器的散热边界,未定量分析冷凝器对汽车空调的制冷性能以及能耗的影响。文中借助软件AMESim 对燃油车汽车空调进行了研究。针对前端散热工况最恶劣的怠速工况,分析了高、低空调负荷工况下冷凝器的散热边界需求,为汽车前端设计和散热风扇挡位设置提供了思路。

1 空调系统仿真建模

1.1 空调系统建模

在一维仿真分析中,只考虑空调冷媒回路与空气回路以及2个回路之间的耦合,忽略了换热器内部和管路内部流场、温度对蒸发器换热的影响等,文中分析冷凝器的流场和温度场对冷凝器换热的影响,对零部件和系统作以下假设:1)压缩机的工作特性由压缩比、转速、排量、机械效率、等熵效率和体积效率等共同决定;2)制冷剂在系统中作一维流动,忽略三维分布对系统阻力以及换热的影响;3)流体在膨胀阀、管路内作绝热流动。

压缩机是冷媒系统的动力源,机械效率、容积效率和等熵效率是表示和评价其性能的基本参数。模型采用外控变排量压缩机,排量最大为161 mL,根据不同排量下的参数以脉谱MAP的形式输入进行一维仿真建模。

冷凝器和蒸发器的建模基于换热器形式、流程设计、结构参数和多工况下试验数据拟合的方法实现。冷凝器和蒸发器的换热器模型采用相似原理,先将换热器物理量无量纲化,再通过标定试验值标定经验公式的无量纲量系数。空气侧的换热经验公式为

式中:Nu为空气侧的努塞尔数;Re为空气侧的雷诺数;Pr为空气侧的普朗特数;a、b、c分别为换热器的单品特征无量纲常数,可由单品性能试验结果标定获得。

膨胀阀是空调系统中的节流单元,根据蒸发器出口压力和温度控制阀门开度控制通过蒸发器的冷媒流量。模型采用热力膨胀阀,输入膨胀阀的四象限特性曲线包括感温包压力-温度曲线、针阀开度-压力曲线和针阀开度-制冷剂流量曲线。

1.2 空调主要部件建模

AMESim有专门的换热器标定模型,可根据换热器的单品性能进行换热拟合。蒸发器的标定工况进风温度取27℃,膨胀阀进口压力取1.7 MPa、入口过冷度为5℃,蒸发器出口压力为0.3 MPa、过热度为5℃。标定蒸发器时,选取的试验工况点覆盖范围尽量广泛和平均。标定工况中,以蒸发器风量为变量,分别为150 m³·h-1、250 m³·h-1、350 m³·h-1、450 m³·h-1、550 m³·h-1。蒸发器由前后2 个芯体组成,各芯体包含2个流程,具体参数如表1所示。根据单体性能试验数据对其进行性能标定,空气侧状态参数以及制冷剂侧状态参数设置与试验值相同。标定拟合换热系数,使蒸发器的压降以及换热功率与试验值误差为-5%~5%。

表1 蒸发器结构参数

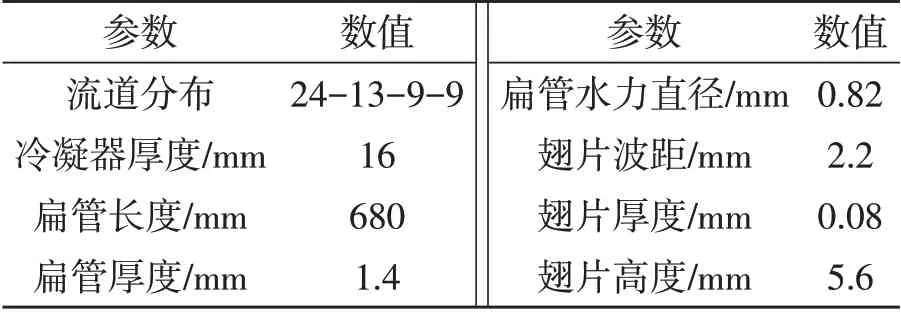

冷凝器标定工况取进风温度为35 ℃,进口压力为1.74 MPa。以冷凝器进风风速作为变量,分别为1.0 m·s-1、1.5 m·s-1、2.5 m·s-1、3.5 m·s-1、4.5 m·s-1。单品试验过程冷媒进口过热度为20 ℃、出口过冷度为5 ℃。冷凝器为汽车空调常用的平行流换热器,芯体分为4个流程,具体单品参数如表2所示。应用AMESim标定工具,对换热和压降系数进行标定拟合,使冷凝器的压降以及换热功率与试验值误差为-5%~5%。

表2 冷凝器结构参数

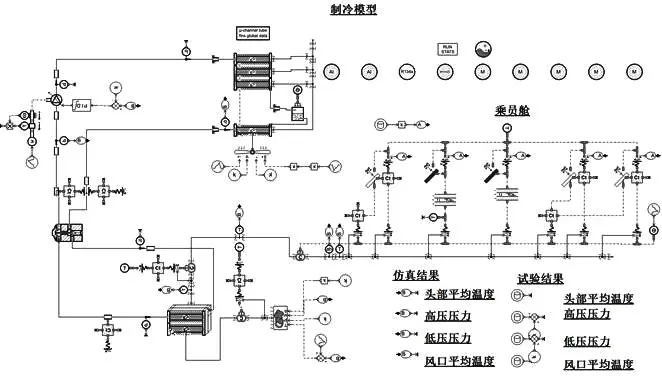

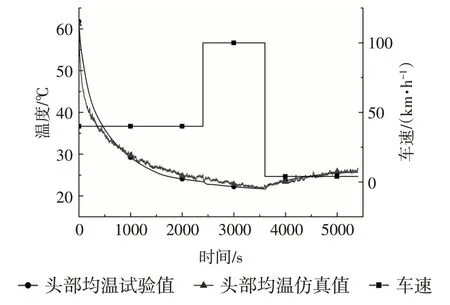

1.3 整车降温试验与仿真对比

整车降温试验环境温度为40±2 ℃,光照为1160 W·m-2,相对湿度为55%±5%。整车试验前,将乘员舱内温度预热至60 ℃。鼓风机风量为7挡,模式为吹面、内循环。整车制冷仿真模型如图1所示,仿真模型设置与实车工况一致。车速设置、试验时长、同工况下乘客头部平均温度的仿真与试验结果如表3所示,对比曲线如图2所示。结果显示,仿真计算可以较好地预测整车空调的降温过程。

图1 整车制冷仿真模型

表3 试验工况

图2 头部平均降温曲线对比

2 空调系统性能仿真分析

2.1 压缩机性能分析

压缩机是空调系统的动力源,将低温低压冷媒压缩为高温高压气体,很大程度决定了系统的性能。文中实验压缩机在不同压比和排量条件下的COP 值如图3 所示。从图3 中可以看出,随着压缩机的转速和排量增加,COP值降低。根据燃油车的使用情况,低压压力一般为0.25~0.28 MPa,转速为800~2200 r·min-1。由此可以看出为了确保压缩机的能效比大于1.8,压缩机压比需要小于6,也就是高压压力需要小于1.68 MPa。冷凝器是空调系统中的高压散热部件,其性能(包括散热边界)直接决定了系统高压压力高低,因此冷凝器选型以及前端设计对空调能耗极其重要。

图3 压缩机性能曲线

2.2 冷凝器性能分析

冷凝器将空调系统回路热量传导到前端空气,其性能以及散热边界直接决定空调性能。当冷凝器散热恶劣时,系统压力增高,压缩机能耗增大,系统制冷性能下降。文中研究冷凝器对空调性能的影响以及怠速工况下冷凝器散热边界需求。

2.2.1 冷凝器对最大制冷性能的影响分析

冷凝器的散热能力不仅是空调系统能耗的主要影响因素之一,也是提升系统制冷性能的重要考虑因素。为了分析冷凝器散热能力对系统性能的影响,将图2的结果作为基础对比模型。修改模型中冷凝器的进风温度,分别提高5 ℃和10 ℃,分析其对汽车空调系统能耗和制冷性能的影响。仿真结果如图4~5 所示,空调系统高压压力恶化明显,分别提高约0.2 MPa和0.4 MPa;压缩机能耗也相应增加。冷凝器进风温度恶化对空调的制冷性能影响在怠速工况表现最明显。3 种冷凝器进风温度下蒸发器制冷量分别为3.30 kW,3.41 kW、3.53 kW;出风口温度相对基准工况约恶化0.9 ℃和1.7 ℃;乘员舱头温约恶化0.7 ℃和1.4 ℃。

图4 高压压力对比曲线

图5 压缩机能耗曲线

2.2.2 冷凝器对风温风速要求分析

车辆高速行驶过程中,前端的进风风速和温度都有较好的保证;在车辆静态工况下,前端冷凝器的散热需求较为强烈。提高前端散风扇的转速是提高冷凝器散热效率的有效措施,但冷却风扇转速提高,风扇噪音会影响用户的主观感受。因此需要对冷凝器对风温和风速的需求进行分析,在满足空调系统散热需求的前提下,平衡两者需求。

根据前端冷却风扇的需求,将冷凝器负荷分为高负荷和低负荷工况,汽车空调系统输入如表4所示,分别对应春秋和夏季。不同进风平均风速和温度条件下冷凝器的进风压力如图6 所示。低负荷工况下,冷凝器的散热功率为2.5 kW。根据压缩机的性能曲线,为了确保COP值大于1.8,排气压力需小于1.68 MPa。因此低负荷工况下,前端密封设计以及冷却风扇转速需保证0.8 m·s-1的冷凝器进风风速以及小于40 ℃的进风温度。同理,高负荷工况下,当平均进风温度为49 ℃时,冷却风扇需保证1.8 m·s-1以上的风速。

表4 高低热负荷工况设定

图6 冷凝器散热需求分析

3 空调台架试验验证

3.1 冷凝器对系统性能影响

考虑整车工况影响因素,在台架上进行试验验证。试验工况考虑低转速工况,接近怠速,压缩机转速设置为1187 r·min-1。HVAC 鼓风机电压设置为12 V,对应吹面风量为487 m3·h-1,回风口温度为30℃,湿度为50%,此时HVAC(供热、通风及空气调节装置)为最大负荷运行。冷凝器进风温度分别为40℃、45℃、50℃,风速分别为1.5 m·s-1、1.8 m·s-1。

如表5所示,随着冷凝器进口风温和风速的恶化,空调系统高压压力升高,空调的最大制冷性能有所下降,表现在出风口平均温度的升高。高压压力与出风口温度的关系如图7 所示。系统压力恶化约0.2 MPa,出风口温度恶化0.6 ℃。台架试验结果与仿真结果基本符合。

图7 高压压力与出风口温度关系

表5 冷凝器边界对系统性能影响

3.2 前端风速需求分析

怠速是汽车前端模块热交换比较恶劣的工况,机舱发动机的热回流以及风速偏低等情况导致冷凝器散热边界恶化。依据上述前端冷却风扇挡位设置的分析,将风扇设置为2挡。空调高负荷工况偏重性能,提高风扇转速可满足高性能空调散热需求;低负荷工况偏重NVH,风扇转速降低,不仅噪音小,也满足空调散热需求。

低负荷工况的台架试验结果如图8 所示。试验过程中,压缩机转速为1187 r·min-1,HVAC 鼓风机设定为低风挡,回风口温度为30 ℃。前端冷凝器的进风温度为30 ℃、35 ℃、40 ℃,模拟不同外温环境工况。冷凝器进风温度为35 ℃、进风风速为0.8 m·s-1时,随着鼓风机电压升高,空调系统高压压力升高,原因是鼓风机电压升高,HVAC 的风量和蒸发器的换热量增加,冷凝器的散热负荷加大。在冷凝器散热边界不变的情况下,空调系统通过提高系统压力的途径散去更多的热量。试验结果表明:当冷凝器进风温度达到40 ℃,进风温度保持0.8 m·s-1,空调系统高压进入中压区。实际应用中可设置缓冲区域。如某车型的缓冲区为1.55~1.77 MPa,当压力大于1.77 MPa 时,触发前端冷却风扇转速请求,提高风扇挡位;当压力小于1.55 MPa时,触发冷却风扇低转速请求,降低风扇挡位。

图8 低负荷工况冷凝器进风风速分析

高负荷工况下前端冷却风扇的挡位需求试验结果如表5所示。模拟怠速最大负荷工况时,前端进风温度恶化至50 ℃,需确保冷却风扇的风速大于1.8 m·s-1,系统高压压力才能保证在设计范围内。

4 结论

采用AMESim对汽车空调系统进行建模,分析了冷凝器的散热边界对汽车空调性能的影响,并通过台架试验进行了验证。结论如下:1)冷凝器进风条件恶化主要影响空调系统的能耗,对最大制冷性能影响有限。整车工况中,高压压力恶化0.2 MPa,头部温度恶化约0.7 ℃。2)怠速工况中,前端散热风扇的挡位可参考高负荷和低负荷工况设置。为满足空调冷凝器的散热需求,低负荷工况考虑前端进风温度小于40 ℃,散热风扇风速为0.8 m·s-1;高负荷工况考虑前端进风温度恶化至50 ℃,进风风速需高于1.8 m·s-1。