自密实混凝土配合比设计及相关性能研究

2021-07-03吴文达

楼 瑛 吴文达

(1. 福建江夏学院 工程学院, 福州 350108; 2. 福州大学 土木工程学院, 福州 350108)

自密实混凝土是指依靠自身重力作用而不需要振捣即可均匀、密实地填充模板和包裹钢筋的混凝土。与需要振捣的普通混凝土相比,工程施工中对自密实混凝土的工作性能提出了更高的要求[1-2]。因此,在设计自密实混凝土的配合比时既要注重强度,又要考虑混凝土的工作性能。相比普通混凝土,自密实混凝土在配合比上一般具有胶凝材料用量大、粗细骨料比例小、水胶比小、减水剂和矿物细掺料用量大等特点。为了配制出强度高且工作性能好的自密实混凝土,我们通过实验,分析了粉煤灰单掺量、粉煤灰和矿渣复掺量、水胶比和胶结料用量等参数的组合变化,对自密实混凝土的工作性能和力学性能的影响。

1 实验设计

1.1 原材料选择

制作试件所用的水泥,为福建省顺昌水泥厂生产的炼石牌42.5普通硅酸盐水泥,其表观密度为3 100 kg/m3。所用的粉煤灰,为华能福州电厂生产的华能Ⅰ级粉煤灰,比表面积为2 600 m2/kg,表观密度为2 200 kg/m3。所用的矿渣,为福建省中联建材微粉有限公司生产的粒化高炉矿渣,比表面积为4 143 cm2/g,表观密度为2 940 kg/m3。外加剂,采用萘系UNF-5型粉末状高效减水剂,减水率为20%~25%。

1.2 配合比设计

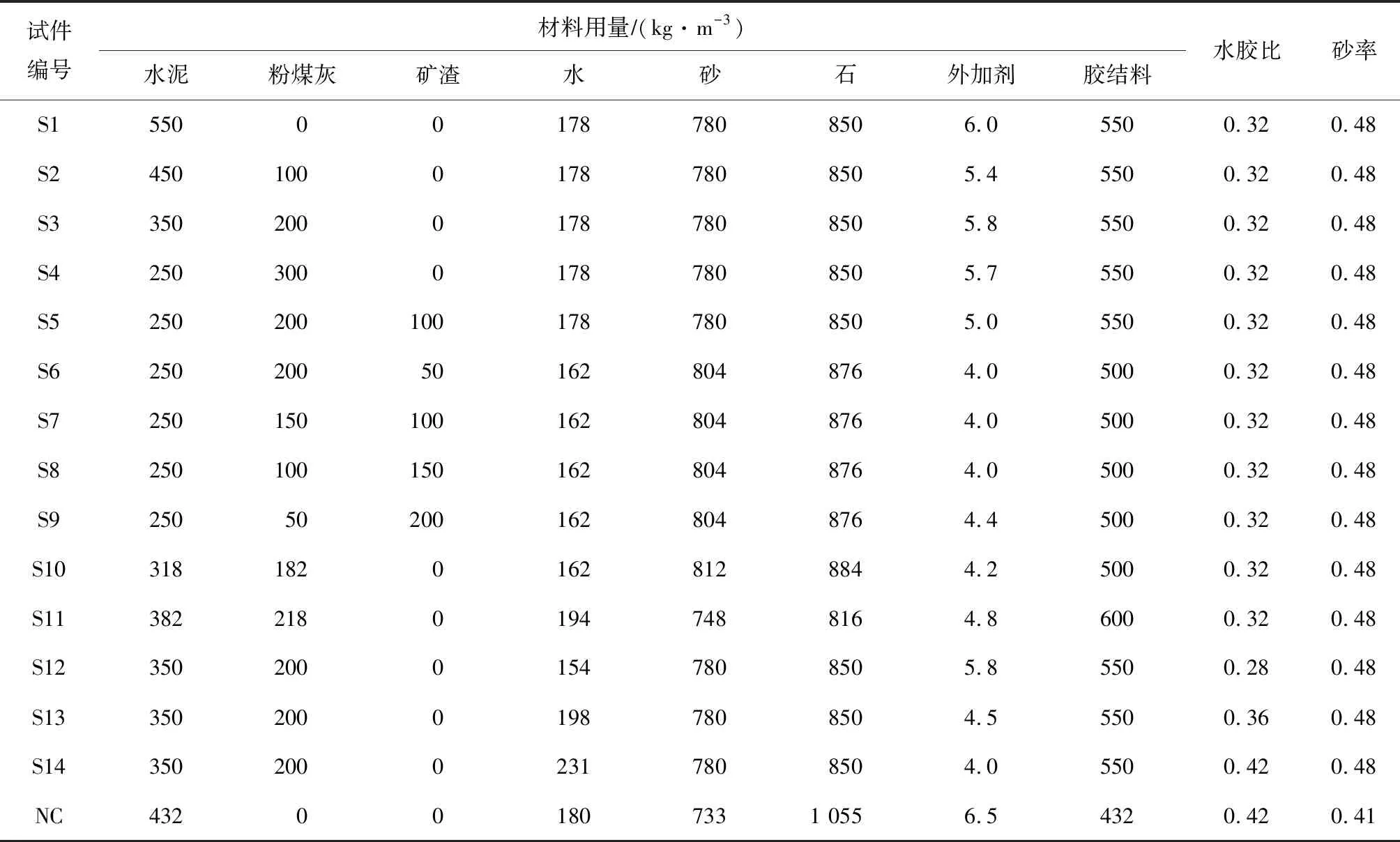

自密实混凝土的骨料含量较少,常用砂率较普通混凝土稍大,水胶比较低,并且在制备过程中往往使用矿物细掺料。本次研究,选择养护龄期、骨料含量及粗细骨料比率、水胶比、矿渣及粉煤灰掺量作为主要参数。按不同的配合比,设计制作了15组混凝土试件(见表1)。

表1 自密实混凝土试件的配合比

试件S1、S2、S3、S4,粉煤灰掺量占胶结材料的质量百分比分别为0、18%、36%和54%;其他材料配比相同。主要测试分析粉煤灰对自密实混凝土强度和工作性能的影响。

试件S5,以S4为基准,以等量的矿渣代替部分粉煤灰。测试分析粉煤灰单掺和矿渣与粉煤灰复掺对混凝土强度和工作性能的影响。

试件S6、S7、S8、S9,水泥用量、胶结料总量、水胶比和砂率一定,粉煤灰与矿渣复掺比例分别为4 ∶1、3 ∶2、2 ∶3和1 ∶4。测试分析不同复掺比例对混凝土强度和工作性能的影响。

试件S10、S3、S11,砂率和水胶比保持不变,胶结料含量分别为500、550、600 kg/m3。

试件S12、S3、S13、S14,砂率和胶结料总量保持不变,水胶比分别为0.28、0.32、0.36和0.42。对比分析不同配比影响因子对混凝土强度和工作性能的影响。

试件NC是一组普通混凝土试件,用于与自密实混凝土对照。

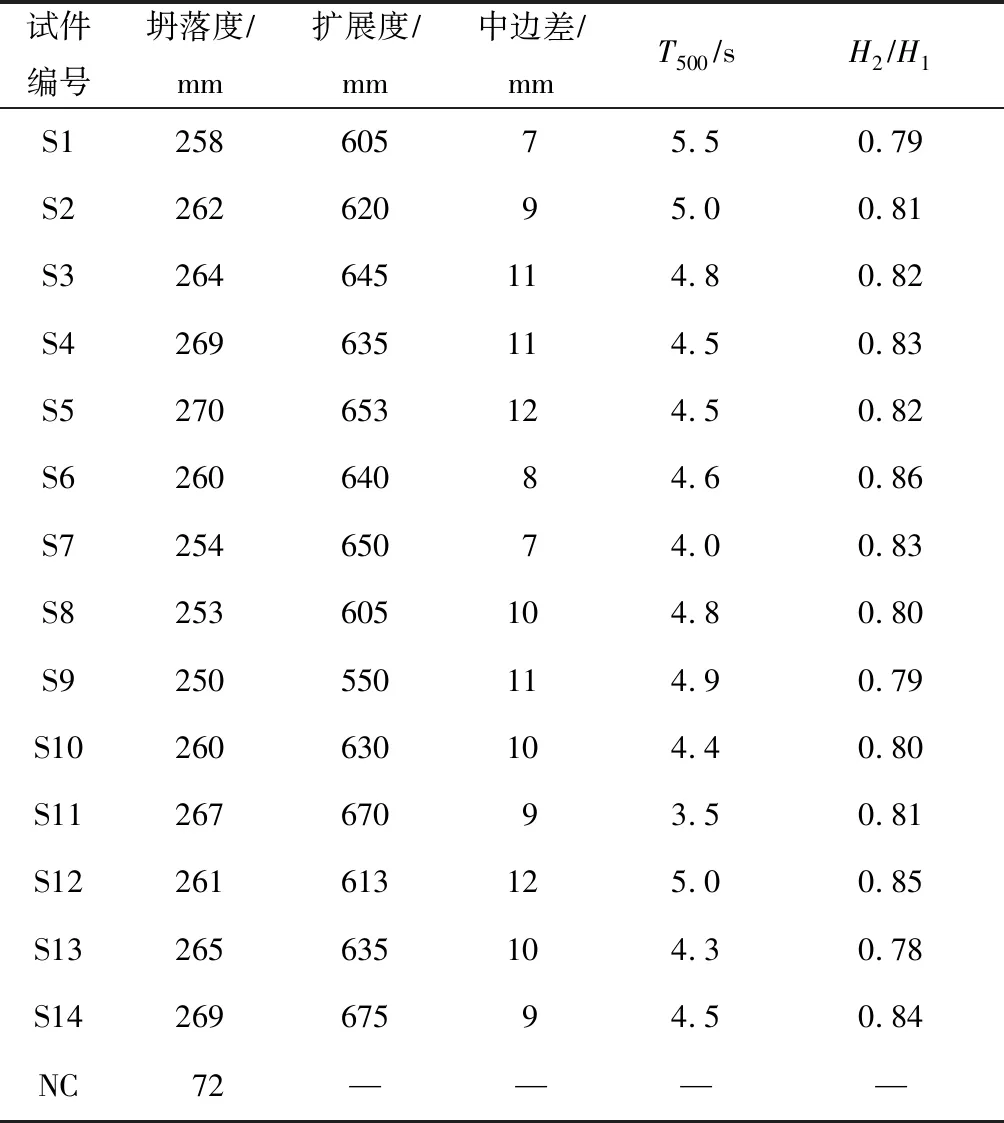

2 试件的工作性能测试

自密实混凝土应有良好的工作性能或施工性能,即要求新拌混凝土必须具备良好的填充性、间隙通过性和抗离析性,在密集配筋的情况下也要使拌合物具有足够的自密性,能够均匀密实地填充模型。目前,自密实混凝土拌合物的间隙通过性由L型仪或者U型仪检测,抗离析性由L型仪、U型仪或拌合物稳定性跳桌试验检测[3-4]。我们根据规程要求,对新拌自密实混凝土在目测其不离析、不泌水的前提下,采用坍落度筒和L型仪对每组配比的自密实混凝土进行工作性能试验。通过坍落度筒试验,测量混凝土的坍落度、扩展度、中边差及扩展度达到500 mm所经过的时间(即T500);借助L型仪测量混凝土自流平前后在L型仪两端的高度差H2/H1。每组配比试件测试3次,取平均值。自密实混凝土拌合物工作性能指标要求如表2所示。

表2 混凝土拌合物工作性能指标要求[5]

通过对新拌混凝土的工作性能试验,得到了各组配合比试件基本的工作性能参数(见表3)。各组试件的工作性能指标均能满足施工要求。

表3 新拌自密实混凝土工作性能测试数据

从测试结果来看,各组试件的工作性能指标均能满足施工要求。粉煤灰掺量、粉煤灰与矿渣复掺量、胶结料用量及水胶比等,都会直接影响自密实混凝土的流动性和穿透性。

坍落度受粉煤灰单掺量、矿渣与粉煤灰复掺比例、胶结料含量和水胶比等因素的影响不明显。这是因为自密实混凝土的坍落度都在200 mm以上,用坍落度指标不足以反映新拌自密实混凝土的流动性对各种因素变化的敏感度。

粉煤灰单掺或与矿渣复掺,混凝土的工作性能相差不大。矿渣粉比粉煤灰更细,相同质量下需要更多水分,增稠作用更大,浆体的包裹性也因此提高,促进了骨料流动,两者共同作用,总体表现出变化不大的现象。粉煤灰与矿渣复掺比例为3 ∶2时(试件S7),新拌浆体的流动性相对最优,T500最低。混凝土拌合物的流动性随着粉煤灰单掺量的增加而增强。粉煤灰掺量为36%时(试件S3),工作性能相对最优,T500较低,但粉煤灰掺量继续增大时,拌合物的流动性能略有降低。粉煤灰的加入可改善混凝土拌合物的抗离析性能,但粉煤灰的掺量过大时,混凝土拌合物内水泥浆体黏性过大,就会对工作性能造成一定的影响。

增加胶结料用量,减小粗骨料的含量,增加水泥砂浆体积,可以减小粗骨料间的摩擦,增加包裹粗骨料的浆体厚度,从而增加新拌混凝土的流动性。

3 试件的力学性能测试

遵循《混凝土物理力学性能试验方法标准》(GB/T 50081 — 2019)的规定,采用NYL-200D液压式压力试验机测量了不同混合比的自密实混凝土试件的力学性能。通过制作标准的立方体和棱柱型试块,采用标准养护,养护室温度20±2 ℃,相对湿度≥95%,保证每批次试件养护条件一致。养护至加载龄期取出试件,测定龄期分别为 3、7、14、28、60 d 的试件的抗压强度、轴心抗压强度、劈拉强度及弹性模量。每种试块每次取3个进行测试,取平均值。测试结果如表4和表5所示。

表4 试件的抗压强度

表5 试件的劈拉强度及弹性模量

从测试结果来看,同龄期自密实混凝土的强度随粉煤灰掺量的增加而减弱,但粉煤灰掺量越多,混凝土强度的后期增长速度也越快。以立方体抗压强度为例,在龄期为28 d时,试件S1、S2、S3、S4的抗压强度分别为67.0、64.3、57.3、49.0 MPa,表明当用18%、36%、54%粉煤灰等质量取代水泥时,其抗压强度比不掺粉煤灰时分别降低了4.0%、14.5%、27.9%。但粉煤灰掺量越多,立方体抗压强度的后期增长速度也越快。在龄期为60 d时,试件S1、S2、S3、S4立方体的抗压强度比14 d龄期时分别增长了23.3%、22.7%、29.7%、38.0%。试件的弹性模量均随龄期的延长而增大,早期发展速度快而后期逐渐趋缓。同龄期混凝土的弹性模量随粉煤灰的增加而减小。在28 d龄期时,试件S1、S2、S3、S4的弹性模量分别为47.3、43.5、41.1、39.0 GPa,表明当用18%、36%、54%粉煤灰等质量取代水泥时,其弹性模量比不掺粉煤灰时分别降低了8.0%、13.1%、17.5%。粉煤灰具有火山灰效应,但其有效活性成分低于水泥,会使得胶结料活性降低。在单掺粉煤灰时,随着其掺量的增加,同龄期的混凝土的基本力学性能会减弱,但后期的强度增长趋势明显。粉煤灰颗粒具有微集料效应,后期活性比前期活性高。随着水泥的水化,水化产物Ca(OH)2增加,粉煤灰中的活性成分SiO2和Al2O3能与Ca(OH)2反应,进行二次水化。

由粉煤灰单掺变为与矿渣复掺后,混凝土的力学性能有所增强。在28 d龄期时,试件S4、S5的立方体抗压强度分别为49.0、59.9 MPa,表明用33.3%的矿渣替代粉煤灰掺量,立方体抗压强度提高了22.24%。随着矿渣掺量的增加,同龄期混凝土的抗压强度会增加。在28 d龄期时,试件S6、S7、S8、S9的立方体抗压强度分别为57.6、62.3、65.5、71.3 MPa,表明在S6(粉煤灰占胶结料掺量40%)的基础上,用10%、20%、30%矿渣等质量取代粉煤灰后,抗压强度分别增加了8.2%、13.7%、23.8%。随着粉煤灰掺量减小、矿渣掺量增加,混凝土同龄期的弹性模量也在增加。在复掺时试验所用矿渣的比表面积达到4 143 cm2/g。矿渣掺量增加,掺合料细度增大,潜在活性提高,填充在水泥颗粒之间,能较快地消耗水泥水化生成的Ca(OH)2,促进水泥的水化反应。因此,当矿渣掺量增加时试件的力学性能也相应增强了。

随着胶结料用量的增加,同龄期混凝土的力学强度会降低,但在胶结料用量继续增大时,其力学强度略有增大。如在28 d龄期时,试件S10、S3、S11的立方体抗压强度分别为66.2、57.3、59.9 MPa,S10和S11较S3的抗压强度分别增加15.5%和4.5%,说明胶结料用量为550 kg/m3时力学强度相对最小。胶结料用量从500 kg/m3增加到550 kg/m3,骨料含量相应减少,混凝土的力学性能有所下降;胶结料用量从550 kg/m3增加到600 kg/m3后,骨料和胶结料配比相对更合理,反应更充分,浆体包裹骨料更紧密。

随着水胶比的增大,同龄期混凝土的力学强度呈现先增大而后降低的现象。如在28 d龄期时,试件S12、S3、S13、S14的立方体抗压强度分别为 49.7、57.3、65.8、42.1 MPa。以S13为基准,S12、S3、S14试件的立方体抗压强度分别降低了24.5%、12.9%、36.0%,说明水胶比为0.36时其力学强度最优。试件在同龄期的弹性模量的变化趋势也与此类似。随着水胶比的增大,浆体配比趋于合理,水化反应充分,混凝土自密性变强;但水胶比不断增大以后,胶结料不足以供水反应,混凝土的密实性就会反而减弱,其力学性能有所下降。

4 结 语

通过制作自密实混凝土试件,针对粉煤灰单掺量、粉煤灰和矿渣复掺量、水胶比和胶结料用量等参数的组合变化,测试了自密实混凝土试件的工作性能和力学性能。根据实验获得的数据,在各组试件中,粉煤灰单掺量、矿渣与粉煤灰复掺比例、胶结料含量和水胶比的变化,对混凝土坍落度的影响不明显。粉煤灰与矿渣复掺较粉煤灰单掺时试件的工作性能相差不大。粉煤灰与矿渣复掺比例为3 ∶2时,新拌浆体的流动性最优。粉煤灰掺量对混凝土拌合物流动性的影响不是单向的,单掺量达到36%时,新拌浆体的工作性能最优。

在单掺粉煤灰时,混凝土的力学性能会随粉煤灰掺量的增加而减弱,但粉煤灰掺量越大,后期混凝土的强度增长趋势较明显。复掺粉煤灰和矿渣可增强混凝土的力学性能,随着矿渣掺量的增大,混凝土试件的力学性能会有提升。胶结料用量和水胶比不同,混凝土试件的力学性能也有差异。胶结料用量为550 kg/m3时,混凝土的力学强度最低;水胶比为0.36时,其力学性能表现最优。