燃气轮机烟气SCR脱硝系统优化设计与工程应用

2021-07-03黄友华马善为刘吉武正华

黄友华,马善为,刘吉,武正华*

(1.龙净科杰环保技术(上海)有限公司,上海市 闵行区 201106;2.生物质发电成套设备国家工程实验室(华北电力大学),北京市 昌平区 102206)

0 引言

随着国家对氮氧化物(NOx)排放量控制日益严格,相对燃煤机组环保的燃气轮机机组NOx排放也开始受到普遍关注[1]。与燃煤机组类似,目前燃气轮机机组也主流采用选择性催化还原(selective catalytic reduction,SCR)脱硝技术以降低NOx排放[2-5]。该技术主要通过向烟气中通入氨(NH3),使其在催化剂作用下与烟气中的NOx以及氧(O2)反应生成无污染的氮(N2)和水(H2O),从而实现降低NOx排放的目的。

在SCR脱硝系统中,脱硝效果的好坏受诸多因素的影响,如催化剂[6-7]、喷氨系统[8]、烟气工况及流场分布[9]等。为此,研究者们开展了大量的研究工作,开发了如流场优化[10]、喷氨装置优化[11-12]、控制系统优化[13-14]等技术。然而这些技术多数都是基于燃煤电厂SCR脱硝系统而开发,无法用于指导燃气轮机SCR脱硝系统的优化。由于燃气轮机机组余热锅炉结构的特殊性,NOx浓度场及速度场的不均匀性比燃煤电厂烟气脱硝更加严重。因此,在燃气轮机尾气SCR脱硝系统中,喷氨格栅及导流板的布置就显得尤为重要。为此,董陈等[15]利用数值模拟计算提出了一种E级燃气轮机余热锅炉SCR脱硝系统烟气流场的优化方法,有效改善了系统脱硝效果。然而,由于燃气轮机的种类很多,此方法很难直接用于其他类型燃气机组余热锅炉脱硝系统的优化改造。

基于此,本文以东莞某电厂F级燃气机组卧式布置余热锅炉脱硝系统的优化改造为例,通过数值模拟计算、小试模型实验和工程实践对相应的脱硝系统进行优化改造,为类似燃气机组余热锅炉脱硝系统优化改造提供参考。

1 NOx生成及SCR脱硝原理

火电厂NOx根据氮的来源和形成途径,可分为热力型、快速型和燃料型。热力型NOx一般是指高温条件下,空气中的N2被氧化生成的NOx。快速型NOx一般是在富燃料燃烧情况下,N2与燃烧产生的碳氢自由基中间体反应生成HCN、CN等中间产物,中间产物进一步被氧化为NOx,其生成量一般仅占总量的5%以下。燃料型NOx是指燃料中的氮元素被氧化生成的NOx。与燃煤机组不同,燃气机组燃料中的氮元素含量低,燃烧温度高,因此热力型NOx不可忽视。

与其他脱硝技术相比,SCR技术脱硝效率高,被广泛用于我国火电厂的超低排放。其主要原理是通过在烟气中注入还原剂NH3,在催化剂作用下,使其与烟气中的NOx反应生成无污染的N2。上述过程发生的主要化学反应式如下:

上述化学反应式中,一般反应式(1)进行较快,反应式(2)的反应速度较慢,反应式(3)和(4)的反应速度很慢,因此可以看出,一般SCR脱硝反应的NH3、NOx摩尔比为1:1。需要指出的是,上述反应需要使用催化剂,一般SCR脱硝催化剂的最佳使用温度为320~425 ℃。此外,NH3注入的好坏会显著影响脱硝效果,因此在烟气通过催化剂床层之前,需要保证烟气与NH3的均匀混合。

2 脱硝系统的优化改造

通过对东莞某电厂燃气轮机尾部布置卧式余热锅炉前的脱硝系统进行分析,发现系统具有如下特点:

1)燃气轮机尾气NOx浓度较低,NOx质量浓度≤50 mg/m3(标准状态);

2)排烟系统尾部没有设置引风机,SCR脱硝系统阻力要求≤350 Pa;

3)喷氨格栅布置在余热锅炉内部,氨气与烟气混合不均,NH3集中于反应器底部;

4)余热锅炉进口扩散段为偏心布置,余热锅炉竖直面上气流极不均匀,上下端烟气存在较大的速度梯度。

综上所述,上述脱硝系统主要存在问题为烟气流场及NH3浓度分布不均。由于F级燃气轮机机组余热锅炉预留的可供脱硝系统改造的空间极为有限,系统优化难度较大。因此,首先调研了国内类似机组脱硝系统喷氨格栅的布置方案,主要包括如下3类:

1)靠近催化剂床层前布置充满整个余热锅炉截面的喷氨格栅,简称“大格栅”;

2)入口烟道布置喷枪,简称“入口喷枪”;

3)入口烟道的变径段布置喷氨格栅,简称“扩散段格栅”。

对上述3种形式喷氨格栅的脱硝系统进一步分析,结果如表1所示。

从表1可以看出,上述3种位置布置的喷氨格栅均出现脱硝系统运行不理想的情况。通过进一步分析发现,喷氨格栅布置在余热锅炉靠前位置有利于氨氮混合,氨气与烟气混合时间长;但此时扩张段截面面积远小于催化剂床层截面面积,极容易出现烟气流量分布不均现象,因此需要增强烟气与氨气的混合效果,布置导流装置,使烟气流场分布均匀。

表1 不同位置布置喷氨格栅效果对比Tab. 1 Effect comparison of spraying ammonia grilles in different positions

因此,本方案在入口变径段布置喷氨装置的基础上,增加自主研发的烟气混流装置。通过对传统导流装置的优化和工艺分区的特殊设计,增强了流场均匀性和喷氨可控性,形成一种新的喷氨布置方案,如图1所示。

图1 F级燃气轮机脱硝系统布置示意图Fig. 1 Schematic diagram of denitrification system for an F-class gas turbine

3 脱硝系统流场的数值模拟

为了测试本项目对喷氨格栅改造优化效果,采用数值计算方法对改造前后的烟气流场进行了分析,数值模拟模型如图2所示。

图2 脱硝系统模型示意图Fig. 2 Schematic diagram of denitrification system model

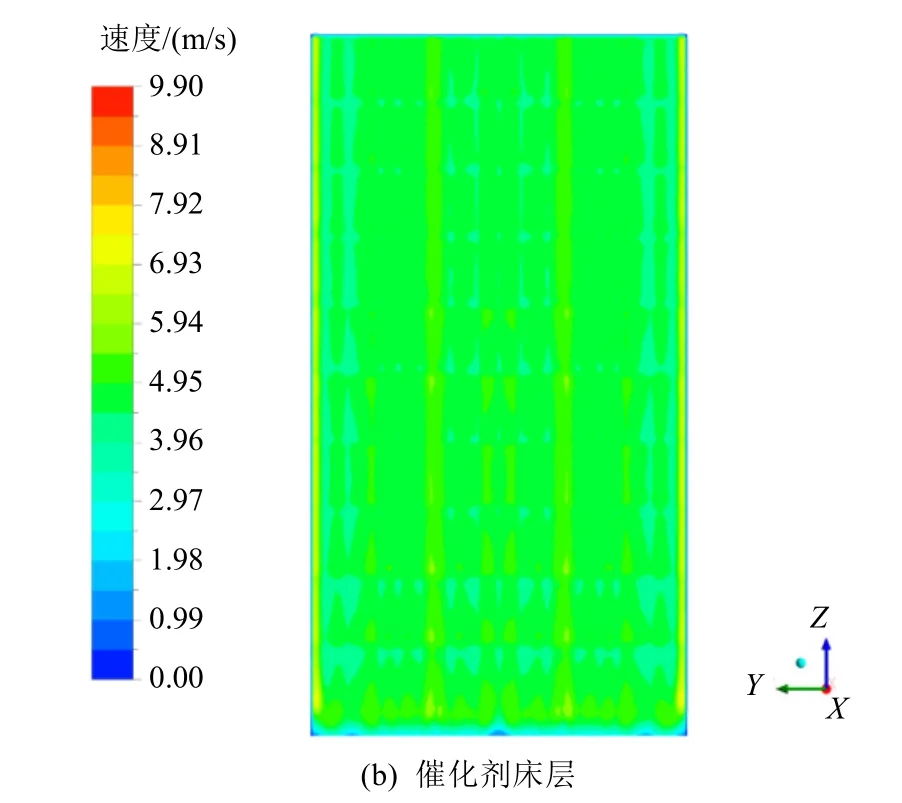

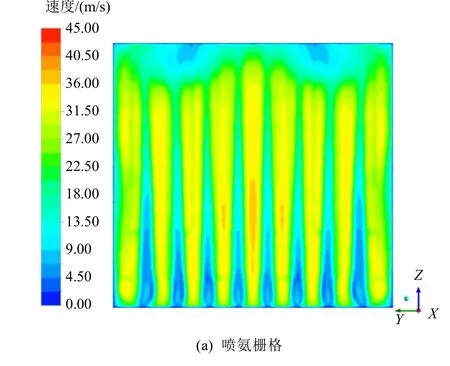

图3为脱硝系统优化前喷氨栅格截面和催化剂入口截面的烟气流速分布,可以看出,喷氨栅格截面中下侧烟气流速远大于上侧,催化剂入口截面上下侧烟气流速存在明显梯度。通过进一步分析发现,喷氨栅格截面烟气流速平均偏差值为59.2%,催化剂入口截面烟气流速平均偏差值为18.1%,这种竖直面上的流速差异会导致严重的氨浓度分布不均匀问题,进而产生大量的氨逃逸。

图3 无导流板时不同入口截面的烟气流速分布Fig. 3 Velocity distributions of flue gas at different inlet sections without guide plate

根据上述未优化的数值模拟结果可知,烟气流场主要问题表现为下侧烟气流速大,上侧烟气流速小,因此将导流板调整为下大上小的布置方式,此布置方式可以提高下部阻力,使气流向上偏流,图4为增加导流板后的烟气流速分布。可以看出,增加导流板后,烟气流速的梯度大幅度下降,喷氨栅格截面烟气流速偏差降至3.42%,催化剂入口截面烟气流速偏差降至8.9%,喷氨格栅区域及催化剂入口速度分布得到了明显改善,不存在聚集区域,可有效提高脱硝效率并降低氨逃逸。

图4 有导流板时不同入口截面的烟气流速分布Fig. 4 Velocity distributions of flue gas at different inlet sections with a guide plate

4 小试模型实验

由于数值模拟无法反映真实的烟气流场分布和氨浓度分布,基于相似准则,搭建了按原始SCR脱硝系统比例缩小到1/15的小试模型,如图5所示。基于此小试模型开展实验研究,以验证数值计算结果和脱硝系统优化效果。

图5 SCR脱硝系统小试模型Fig. 5 Small test model of SCR denitrification system

图6为催化剂床层入口截面的烟气流速分布和氨浓度分布云图。可以看出,增加导流板后烟气流速整体分布较为均匀,少数局部位置流速较大,下侧流速略大于上侧流速。氨气浓度分布均匀,上下侧氨浓度无明显梯度,通过进一步计算可得催化剂入口截面平均烟气流速偏差为10.7%,平均氨浓度偏差为6.06%。根据我国工业和信息化部发布的行业标准《燃气余热锅炉烟气脱硝技术装备》(JB/T 11265—2012)[16],催化剂入口烟气条件一般要求:1)烟气流速相对标准偏差小于15%;2)烟气流向相对标准偏差小于10°;3)烟气温度相对标准偏差小于±30 ℃;4)NH3/NOx摩尔比相对标准偏差小于10%。由此基本可认为喷氨格栅的位置、分区以及导流板设置合理,脱 硝系统的流场及氨浓度分布均匀,符合设计要求。

图6 催化剂入口截面烟气流速和氨浓度分布云图Fig. 6 Distributions of flue gas velocities and ammonia concentrations at inlet section of catalyst-bed

5 实际运行工况分析

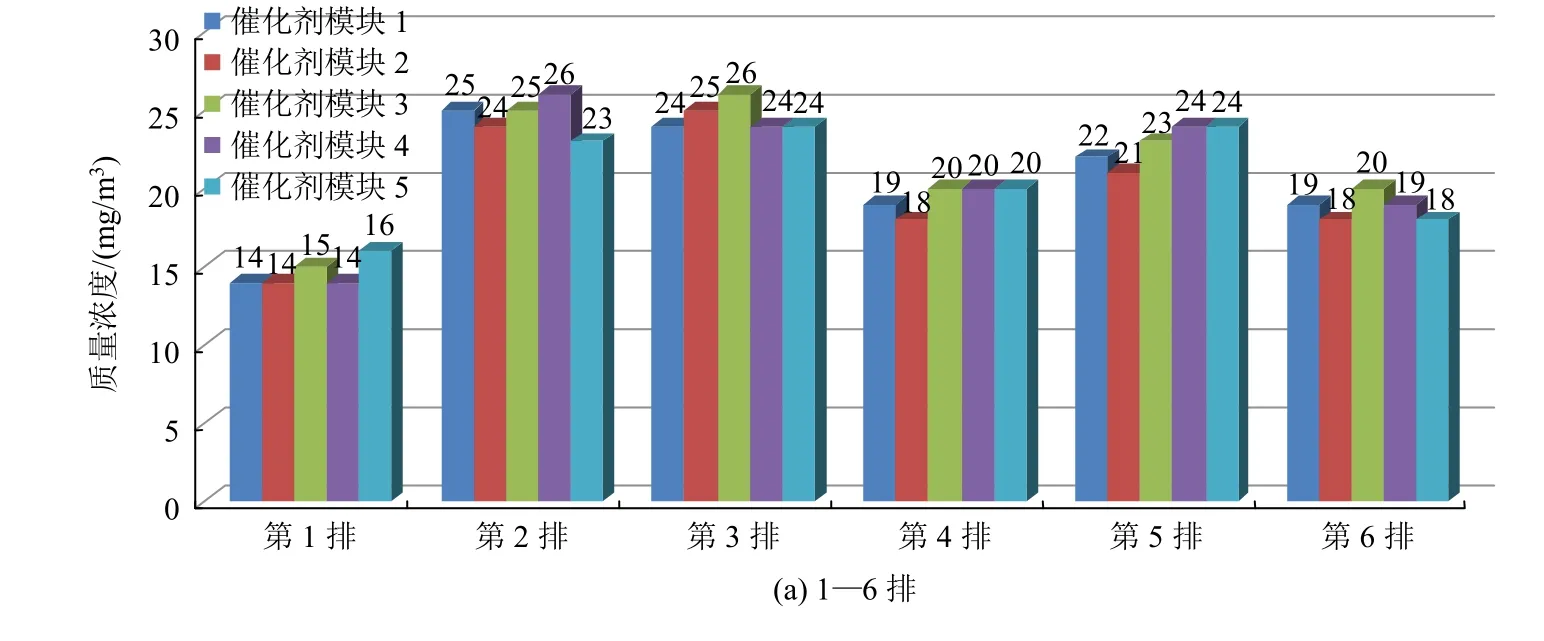

考虑到小试模型与实际运行情况仍有一定差异,为了进一步验证优化方法的应用效果,基于东莞某电厂燃气轮机脱硝系统进行了实践研究。测试脱硝系统使用的催化剂为108孔,水平方向每排布置5个催化剂模块,竖直方向总共布置12排。在催化剂出口截面设置有采样口,采用网格法检测出口NOx浓度。在燃气轮机机组锅炉最大连续蒸发量(boiler maximum continue rate,BMCR)工况下,对催化剂出口截面NOx浓度进行测量,测试结果如图7所示。

从图7可以看出,所有测点处标准状态下NOx质量浓度均小于30 mg/m3,且NOx浓度平均偏差小于15%,表明脱硝系统优化后的脱硝效果较好。此外,可以明显看出水平方向的NOx浓度偏差较小,竖直方向的NOx浓度偏差略大,表明脱硝系统仍有优化空间。实际上可根据运行情况对喷氨格栅进行精准优化调节,可使偏差值进一步减小。

图7 催化剂出口截面NOx浓度的分布Fig. 7 Distributions of NOx concentrations at outlet section of catalyst-bed

6 结论

针对东莞某电厂燃气轮机卧式布置余热锅炉脱硝系统运行不达标的问题,采用数值模拟、小试模型和工程实践对脱硝系统进行优化改造,得到了如下结论:

1)脱硝系统布置导流板前,喷氨栅格截面和催化剂入口截面烟气流速分布极不均匀,上下侧烟气流速存在较大梯度;布置导流板后,烟气流速分布大幅改善,喷氨栅格截面烟气流速平均偏差从59.2%降至3.42%,催化剂入口截面烟气流速偏差从18.1%降至8.9%。

2)小试模型实验表明,增加导流板后,催化剂入口截面烟气流速以及氨浓度分布较为均匀,平均相对偏差分别为10.7%和6.06%,满足一般催化剂入口烟气条件要求。

3)电厂实践显示,优化后的脱硝系统,标准状态下出口NOx质量浓度均小于30 mg/m3,平均偏差小于15%,满足排放要求,可为类似燃气轮机余热锅炉脱硝系统的优化改造提供参考。