电除尘器流场、颗粒场及电场的数值模拟研究

2021-07-03李文华白亮虞上长

李文华,白亮,虞上长

(1.浙江浙能温州发电有限公司,浙江省 乐清市 325602;2.昊姆(上海)节能科技有限公司,上海市 长宁区 200335)

0 引言

电除尘器(electrostatic precipitator,ESP)是目前工业应用领域(如电力、冶金、建材、化工等)的主流除尘设备之一,其可在范围很宽的温度、压力和烟尘浓度条件下运行,尤其在燃煤电厂领域市场占有率约为70%[1-5]。电除尘器通过高压电场放电,使含尘烟气中的颗粒物荷电,在电场力作用下被阳极板吸附收集,并通过振打等方式进行清除脱落,从而实现整个除尘的过程。随着工业烟气污染物排放标准、政策等的陆续颁布实施,对于电除尘器的性能及其稳定性也提出了更高的要求。传统电除尘器的除尘效率一般在99.20%~99.85%,阻力一般不超过250 Pa,当采用低低温电除尘技术,即在电除尘器前增设烟气冷却器,将烟气温度降至硫酸露点以下时,电除尘效率可达99.9%,甚至更高。

一般而言,电除尘器的性能(主要是除尘效率、压力降和漏风率三大性能)要求越高,其流场、颗粒场及电场等多场参数对电除尘器的性能影响越显著。行业标准《电除尘器气流分布模拟试验方法》(JB/T 7671—2007)对电除尘器的流场要求给出了明确指标规定,即电除尘器各进口封头(室)的流量与理想平均分配的流量相差不应超过±5%,进口截面的烟气流速相对均方根差不应超过0.2,但没有对颗粒物的运行情况、颗粒相质量流量、电场变化情况等给出规定。采用商业计算流体力学(computational fluid dynamics,CFD)软件进行多场协同、多相耦合的数值模拟已成为现实。李德波等[6]基于计算颗粒流体动力学数值模拟方法,开展了循环流化床(circulating fluidized bed,CFB)锅炉数值模拟研究,并与现场试验结果进行比对,验证了数值模拟方法和计算结果的有效性;郭滢等[7]通过数值模拟的手段,研究了电凝聚器与电除尘器耦合使用时对流场的影响,保证了电除尘器对细颗粒物及总尘的吸收效果;卢权等[8]针对某电厂2号机组矩形尾部烟道电除尘器出口至引风机入口段阻力过大的问题,采用CFD软件对该段烟道流场进行了数值模拟,将模拟结果与理论计算结果进行对比,验证了研究方法的合理性,基于此,得到了优化的烟道结构方案;李立锋等[9]采用FLUENT软件对湿式电除尘器进行了模拟分析,确定了最佳流场分布方案;郭宝玉等[10]基于FLUENT软件,对电除尘器的放电特性及荷电后颗粒的运动情况进行了模拟仿真分析,为工程设计提供了参考;叶兴联[11]采用CFD软件,并结合工程实际应用,从流量、气流均布、设备本体阻力、极配型式、绝缘系统热风吹扫设计等方面对电除尘器流场设计进行阐述和对比分析,指导了电除尘器设计;周栋梁等[12]研究了细颗粒物在电场、流场耦合作用下的迁移、捕获机理。

本文基于CFD软件FLUENT,对电除尘器内流场、电场及颗粒相运动情况进行数值模拟,旨在为工程设计、运行及维护等提供借鉴。

1 电除尘器几何模型

在电除尘器前设置烟气冷却器,将烟气温度降至酸露点以下,可大幅提高电除尘器的除尘效率,但对气流均布也会造成一定影响。本文基于某1 000 MW机组电除尘器,采用全尺寸建模,即从空气预热器出口开始(此时假设入口为均匀流速),包括总烟道的烟气冷却器、入口分烟道、3室5电场电除尘器(含灰斗)、出口分烟道、出口总烟道。为了简化软件计算的复杂度,省略了电除尘器内极线,并将阳极板简化成平面的直板,对电除尘器整个系统的三维模型进行网格划分(均为结构化网格),如图1所示,网格数量约865万,网格质量验证结果均为优。并进一步对进出口烟道和电除尘器本体区域网格进行加密,分别加密至网格数量为1 150万、1 520万,在定常工况下计算各烟道的流量值,前后计算值偏差仅约2%,考虑计算的时间复杂度,最终采用865万网格数量的模型进行各类数据计算。

图1 电除尘器三维几何模型及网格划分Fig. 1 3D geometric model and grid division of ESP

2 流场特性

采用k-ε模型模拟电除尘器内气体连续相的湍流流场,采用电磁流体(magneto hydro dynamics,MHD)模型计算电除尘器内电场分布。对于CFD软件而言,内置求解方程均可写成以下的通用形式:

式中:S为源项,左边第1项是非稳态项,第2项是对流和扩散项;ρ为连续相的密度;ui为连续相流速;φ为表征输运数量的变量,不同输运方程对应不同的取值和散系数Γ。动量方程及电磁流体力学方程等具体参数可参见文献[10-11]。

鉴于电除尘器及前后烟道内飞灰颗粒物体积浓度均不超过20%,可采用离散相模型(discrete phase model,DPM)模拟颗粒运动轨迹,对颗粒物的主要受力情况进行分析,颗粒运动轨迹计算方程如下:

式中:up为颗粒相的流动速度;Fs是Saffman力;Fd是因连续相作用而引起的黏性阻力;Fg是颗粒重力。

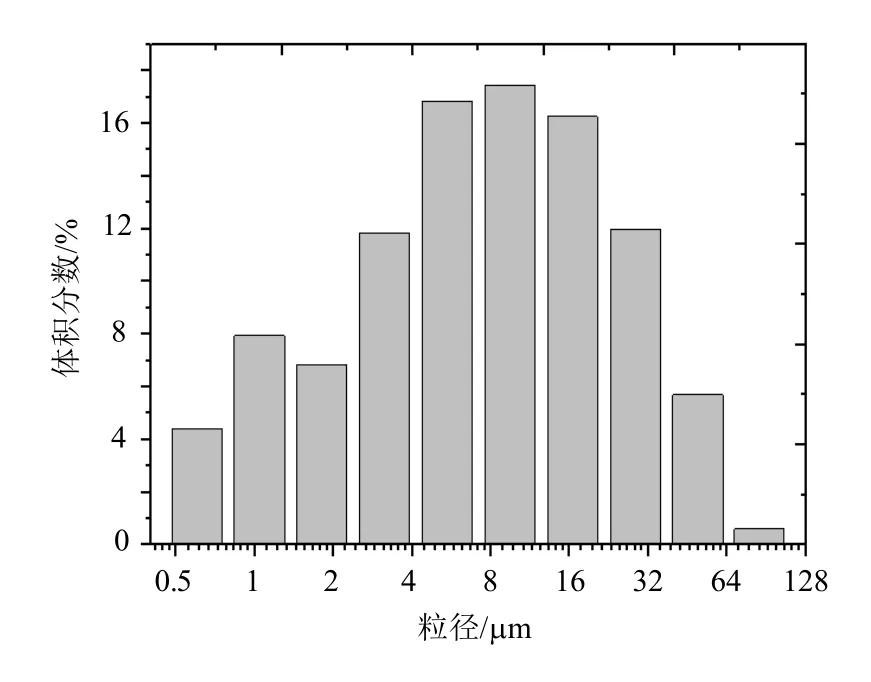

模型进口为速度入口,烟气流速设置为均匀流速6.1 m/s;模型出口为压力出口,压力设置为-2 000 Pa,出口的颗粒相处理边界条件设置为逃逸;气流分布板简化为多孔介质模型,烟气冷却器简化为多级多孔跳跃模型,其他部件均设置为固体壁面边界条件,颗粒相碰撞壁面边界条件设置为弹性碰撞;颗粒相密度取值为2 100 kg/m3,模型进口的颗粒物质量浓度是10 g/m3,进口的粒径分布如图2所示,从0.5~85 μm分为10个区间。

图2 粒径分布Fig. 2 Particle size distribution

3 流场(连续相)计算结果

3.1 布置方案

电除尘器主/分烟道及烟气冷却器内导流板、前端进口封头的布置方案分别如图3(a)、(b)所示,分别计算导流板布置前和布置后的流量分配和流场均布情况。

图3 气流分布板及导流板布置方案Fig. 3 Layout scheme of air flow distribution plate and guide plate

3.2 流量分配的计算

经CFD软件计算,烟道内布置导流板前,电除尘器进口流量分别为201.1、252.7、142.9 m3/s,流量偏差分别为1.1%、27.1%、-39.2%,不能满足标准JB/T 7671—2007的要求;参照图3(a)所示布置导流板,经CFD软件计算,此时电除尘器进口流量分别为196.5、197.2、199.3 m3/s,经换算,其流量偏差分别为-0.7%、0.1%、0.6%,满足JB/T 7671—2007要求(不超过±5%)。导流板布置前后,电除尘器进口烟气流量及其偏差对比情况分别如图4(a)、(b)所示。电除尘器进口烟道截面选取如图5所示。布置导流板后,电除尘器进口烟道内速度矢量图如图6所示。

图4 流量分配Fig. 4 Flue flow distribution

图5 电除尘器入口截面选取位置Fig. 5 Location of the inlet section of ESP

图6 速度矢量图Fig. 6 Velocity vector diagram

3.3 第1电场进口截面处流场均布计算

布置导流板和气流均布板如图3(b)所示,在电除尘器进口封头内布置3层气流均布板,气流均布板为多孔板型式,且在第2、3层气流均布板后面布置导流叶片,进一步促进气流的均匀分布。经CFD软件计算,得到电除尘器的第1电场进口截面处烟气流场均布情况如图7所示,烟气流速的相对均方根差值分别为0.152、0.185、0.164,结果远优于标准JB/T 7671—2007的要求(0.25)。

图7 电除尘器第1电场进口截面流场均布情况Fig. 7 Distribution of flue gas velocity in the first electric field of ESP

4 颗粒场(颗粒相)计算

标准JB/T 7671—2007中并没规定颗粒相的分配情况,但该指标才是直接影响除尘效率的关键因素,在保证颗粒相均匀的情况下,才能保证各室充分发挥其除尘性能。而且,如果出现颗粒相分配偏差较大的情况,会加大局部磨损(高浓度高速区)或积灰(高浓度低速区)的风险。

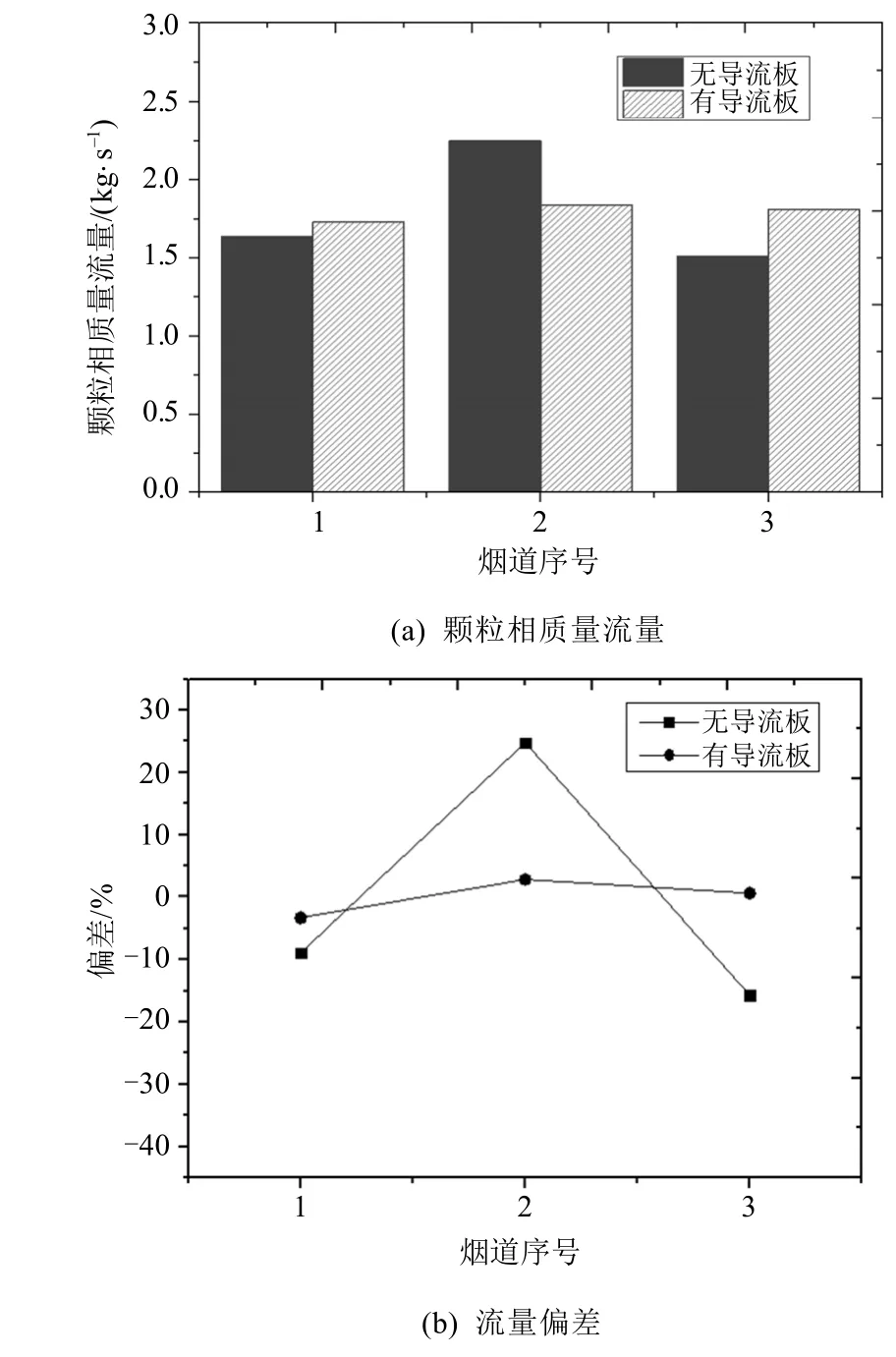

在电除尘器烟道内导流板布置之前,按照图5所示,截取电除尘器进口烟道截面上的颗粒相质量流量数据,分别为1.64、2.265、1.51 kg/s,经计算,流量偏差分别为-8.9%、24.8%、-15.7%;布置导流板之后,电除尘器进口烟道截面处颗粒相的质量流量数据得到有效改善,分别为1.73、1.84、1.81 kg/s,其流量偏差值分别为-3.3%、2.8%、0.6%。颗粒相流量数据基本保持一致。导流板布置前后电除尘器进口颗粒相分配如图8所示。

图8 颗粒相分配Fig. 8 Particle phase distribution

由于惯性力作用,飞灰颗粒在各分烟道内的粒径分布差异较大,布置导流板后,有明显改善。计算电除尘器进口颗粒相各级粒径段分布偏差数据如图9所示。布置导流板后,各级粒径段分布偏差明显减小,这有利于电除尘性能提升。

图9 颗粒相各级粒径段分布偏差Fig. 9 Particle size distribution deviation at all levels

5 电场计算结果

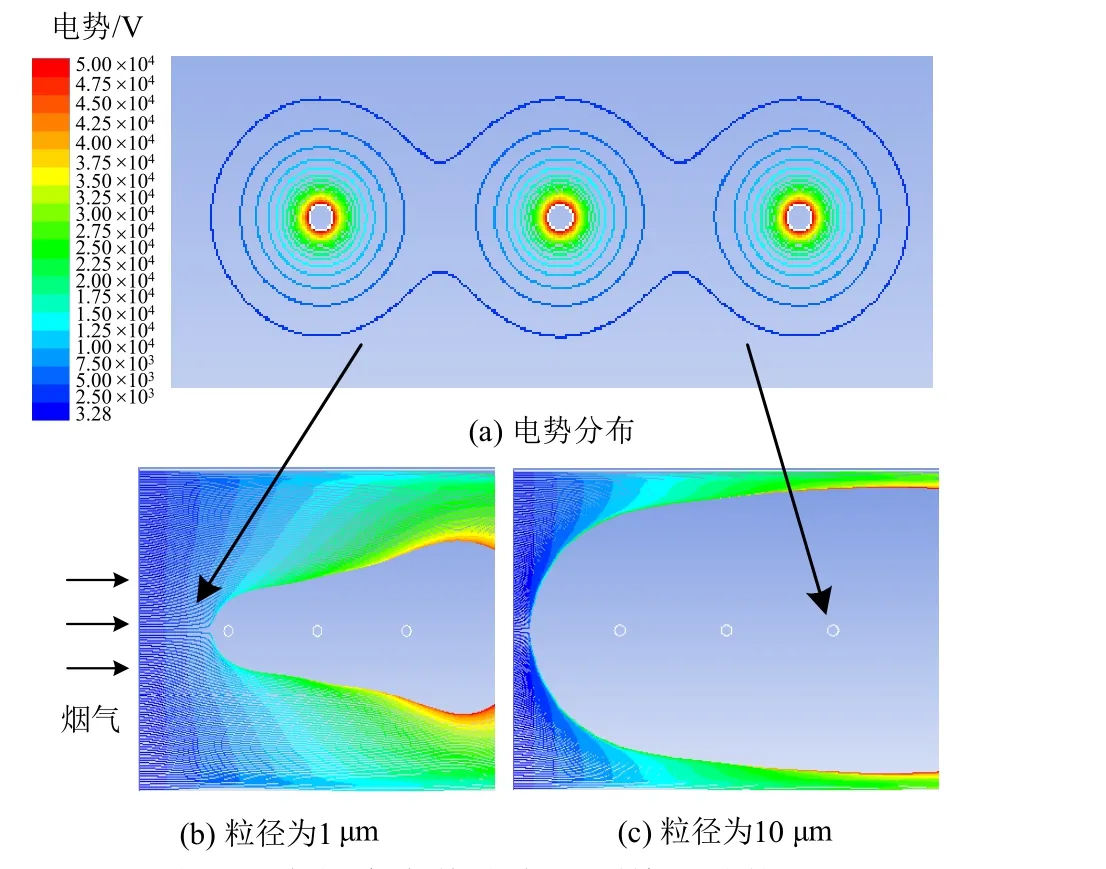

电除尘器内电场通电后,阴极线与阳极板之间会形成电场,促使粉尘荷电,并在电场力的作用下,实现荷电后飞灰颗粒的有效收集。电场分布影响电晕产生、飞灰颗粒荷电及荷电颗粒的运动轨迹,因此,电场分布也是电除尘器性能的主要影响因素。

采用电磁流体模型[12-13]模拟电除尘器内电场分布,采用离散相模型模拟电场内颗粒的运动轨迹。阴极线简化成圆形光杆,仅选择3根圆形极线,在二维模型中进行计算。模型进出口边界条件分别是速度入口和自由出口,在供电电压50 kV,入口流速为1 m/s时,计算电场内电势分布及不同粒径颗粒的运动轨迹,如图10所示。电场内电势分布呈内高外低的环形分布,越靠近阳极板,电势越接近0 V。忽略颗粒间库仑力作用,在电场内电场力的作用下,荷电颗粒向阳极板方向偏转,偏转程度与粒径正相关,大粒径颗粒(10 μm)易于捕集,小粒径颗粒(1 μm)更容易逃逸。

图10 电场内电势分布及颗粒运动轨迹Fig. 10 Distribution of electric potential and movement trail of particles in electric field

颗粒运动轨迹跟除尘效率密切相关,颗粒运动到阳极板,表明被有效捕集。为进一步研究除尘效率的影响因素,计算不同供电电压及入口流速时模型的除尘效率,结果如图11所示。从计算结果可以看出,电除尘器的除尘效率与供电电压正相关,与入口流速负相关,该规律与工程实际相符。以某实际工程(660 MW机组)为例,其不同供电模式及机组负荷时,电除尘器的脱除效率有明显差异,如满负荷条件下,常规供电模式(电耗约1 650 kW)、节能模式(电耗约1020 kW)时,电除尘器出口烟尘质量浓度分别为8.2、15.9 mg/m3,对应的除尘效率分别为99.92%、99.84%;当机组负荷降至75%时(电除尘器入口烟气流速相应降低),对应的除尘效率分别提高至99.95%、99.91%。

图11 不同供电电压、入口流速对除尘效率的影响规律Fig. 11 Influence law of different supply voltage and inlet velocity on dust removal efficiency

6 结论

1)在流场(连续相)方面,布置合适的烟道导流装置及进口封头气流均匀布板之后,电除尘器进口流量偏差及气流均匀性改善效果显著,流场偏差均不超过±1%,烟气流速的相对均方根差值均小于0.25。

2)在颗粒场(颗粒相)方面,合适的烟道导流板布置后,电除尘器的进口颗粒相总质量流量偏差及粒径分布均匀性均得到明显改善,颗粒相质量流量偏差分别为-3.3%、2.8%、0.6%。

3)在电场方面,分别采用电磁流体模型和离散相模型模拟电场内的电势分布和颗粒运动轨迹,并计算除尘效率,结果表明,电除尘器的除尘效率与供电电压正相关,与入口流速负相关,计算规律与工程实际相符。