加工间隙对CBN 磁性磨料研磨904L 不锈钢表面完整性的影响

2021-07-03杜嘉静张桂香朱培鑫姜林志陈昊鑫刘宁

杜嘉静,张桂香,朱培鑫,姜林志,陈昊鑫,刘宁

(山东理工大学 机械工程学院,山东 淄博 255000)

904L 高性能不锈钢是一种含碳量极低的超级奥氏体不锈钢,通常能耐受1400 ℃以上的温度,它本身具有很高的镍和铬含量,所以耐腐蚀性能特别好,是最先进的不锈钢材料,一般用于航天航空、石油石化、生物医疗等有极高表面质量要求的行业[1-4]。然而与普通的材料相比,904L 不锈钢属于典型的难加工不锈钢。因为其具有更高的塑性和延伸率,所以在光整加工过程中工件表面的塑性变形大,磨削力也随着变大,在研磨过程中容易与磨具产生粘附现象。同时,904L 不锈钢的导热系数比较低,研磨时容易产生很多热量,过多的热量一方面可能会烧伤工件的表面,同时也会加速磨具的磨损,影响磨具的性能和寿命。因此,在光整加工904L 不锈钢时,需要选取导热性和耐磨性较好、硬度较高而且与工件表面粘附性较小的磨具[5-7]。

相比于普通磨削,磁力研磨加工是属于一种柔性加工,与工件表面产生的粘附力较小,同时产生的加工热量较少,因此非常适用于904L 不锈钢的加工[8-12]。在加工过程中,磁性磨料对提高产品的表面质量和性能起着非常重要的作用[13-15]。梁伟等[16]采用Al2O3/铁基磁性磨料对ZrO2陶瓷进行磁力研磨加工,加工后表面粗糙度由开始的1.9 μm 下降至0.4 μm,工件表面质量有明显改善。Singh 等[17]采用SiC 磁性磨料对Inconel 625 镍基合金进行化学辅助磁力研磨加工,分析了不同实验条件对材料去除率的影响。Kala 等[18]采用Al2O3磁性磨料对202 不锈钢进行双盘磁力研磨加工,通过数学模型与研磨实验的对比,确定了表面粗糙度的百分比变化与不同加工条件的关系。Wu 等[19]采用Al2O3磁性磨料对SUS304 不锈钢进行低频交变磁场磁力光整加工,研究了磁极转速、电流频率等工艺参数对工件表面质量的影响。目前的磁性磨料多以Al2O3、SiC 等普通硬度磨粒相为主,此类磨料磨粒相硬度较低,导热性较差,对于904L 不锈钢材料的难加工性质,不能很好地满足磁力光整加工的要求。

而CBN 具有高硬度、耐磨损以及很好的导热性能等特点,特别适合904L 高性能不锈钢的磨削加工[20-23]。因此,本试验采用自主研发的CBN/铁基球形复合磁性磨料对904L 不锈钢工件表面进行磁力光整加工试验研究。研究过程中发现,在其他试验条件都不发生变化的情况下,磁极端面与工件表面不同的加工间隙会严重影响904L 不锈钢工件的表面质量,因此关于加工间隙对CBN 磁性磨料磁力光整加工904L 不锈钢工件表面完整性的影响做了进一步的试验研究。

1 磁力光整加工研磨压力的产生

1.1 研磨压力的产生

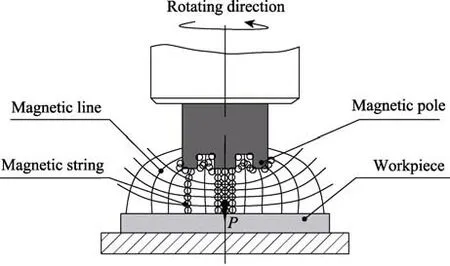

在光整加工过程中,在磁场力的作用下磁性磨料形成一条条磁串,通过磁串之间的相互吸引形成柔性的磁力研磨刷,从而在工件表面形成一个向下的研磨总压力P(如图1 所示),而这个研磨压力是磁性磨料在磁力光整加工工件时的主要作用力[24]。其中,研磨压力的计算公式为[25-26]:

式中:μ0为真空磁导率;H为磁场强度;μm为磁性磨料的相对磁导率。

如果单位体积内的磁性磨料数为N,那么单个磁性磨料受到的研磨压力为:

式中:B为加工区域内的磁感应强度。

图1 研磨压力形成示意图Fig.1 Schematic diagram of finishing pressure formation

从公式(3)中可知,研磨总压力P与加工区域内的磁感应强度B的平方成正比,与磁力研磨刷的相对磁导率成正相关关系,即磁感应强度越强、磁性磨料的相对磁导率越高,产生的研磨压力就越大。因此,只有增大加工区域内磁感应强度或者在试验过程中采用相对磁导率较高的磁性磨料,才能在工件表面产生比较大的研磨压力。在本次试验中,磁性磨料种类及铁磁相与磨粒相的配比已经确定,进而磁性磨料的相对磁导率也已经确定,因此只能通过改变磁感应强度的大小来改变研磨压力。又因为本次试验采用的磁极为永磁极,所以只有通过改变加工间隙的方式来改变加工区域内的磁感应强度[27]。

1.2 不同加工间隙磁场强度分析

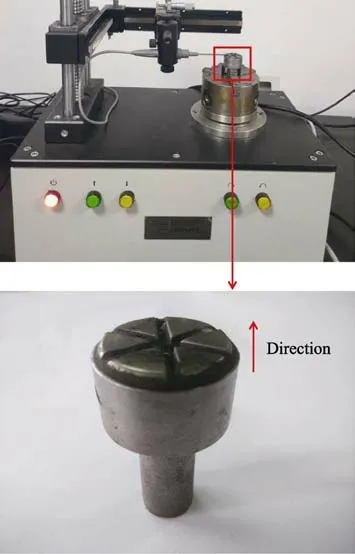

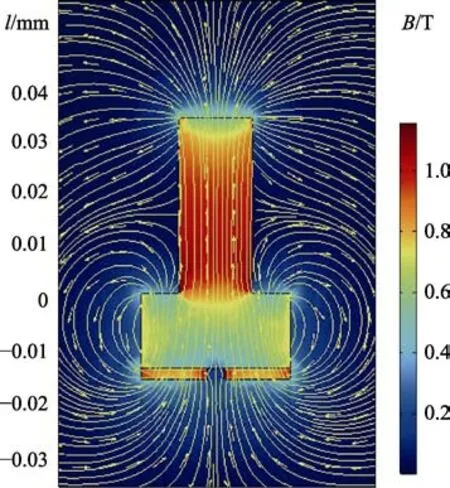

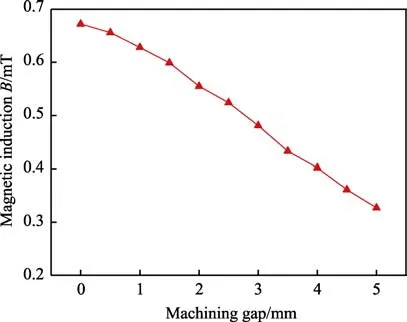

为了检验不同加工间隙对加工区域磁感应强度的影响,对自主研发的米字型开槽磁极(如图2 所示)的磁感应强度进行仿真与测试的对比分析。利用COMSOL 磁感应强度仿真软件对磁极进行仿真分析,结果如图3 所示,图中l为磁极长度,B为磁感应强度。从图3 中可以看出,加工区域内,磁极的端面处磁感应强度最高,磁感线最密集,磁感应强度可以达到0.6~0.8 T。距离磁极端面越远(加工间隙越大),则磁感应强度越低,磁感线也变得稀疏。同时,利用磁通密度计对磁极进行磁感应强度测试(如图2所示)。以磁极端面为起点,沿图2 所示方向,每隔0.5 mm,对加工区域内的磁感应强度进行一次测试,共测量10 次(加工间隙为0~5 mm),测试结果如图4 所示。从图4 中可以看出,磁极端面处的磁感应强度最高可以达到0.672 T,距离磁极端面越远,磁感应强度下降越快,当加工间隙达到5 mm 时,磁感应强度迅速下降到0.327 T。对比图3 和图4 可以看出,利用磁通密度计测量的磁极不同加工间隙的磁感应强度结果与软件仿真值基本一致。说明通过改变磁极与工件之间的加工间隙可以改变加工区域内的磁感应强度,从而改变磁力光整加工的研磨压力和效率,起到改善工件表面质量的作用。

图2 磁极磁感应强度测试Fig.2 Magnetic induction test of magnetic pole

图3 磁极磁感应强度仿真图Fig.3 Simulation diagram of magnetic induction of magnetic pole

图4 磁感应强度随加工间隙的变化Fig.4 Variation of magnetic induction with machining gaps

2 试验材料与装置

2.1 试验材料

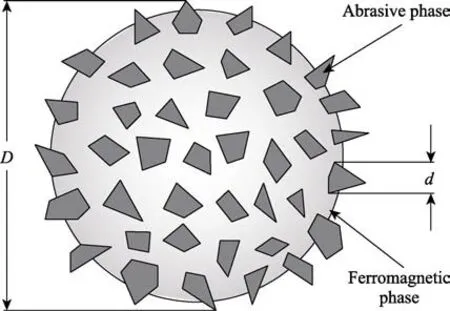

作为磁力光整加工过程中最重要的研磨工具,磁性磨料选择雾化法制备的新型CBN/铁基球形磁性磨料。磁力光整加工的优点在于加工过程中磁性磨料的柔性和自适应性,因此理想的磁性磨料形状应该为球形,如图5 所示,其中D为磁性磨料粒径,d为磨粒相粒径。而且球形磁性磨料的磨粒相在铁基体周围分布可以最大化且分布具有均匀一致的特征,因而在光整加工过程中具有较高的加工效率和较好的加工均匀性。试验所用磁性磨料为磨料粒径为100~120 目(147~121 μm)、磨粒相粒径为W7(5~7 μm)的CBN/铁基球形磁性磨料(如图6 所示)。从图6 中可以看出,雾化法制备的CBN/铁基磁性磨料的球形度很高,CBN 磨粒相在铁基体周围分布均匀且密集,与理想的磁性磨料基本达到一致。

加工工件为904L 高性能不锈钢,其成分(以质量分数计)为:铬19%~23%,镍23%~28%,钼4%~5%,铜1%~2%,铁为剩余成分。将一表面均匀的904L 不锈钢板平均分割成4 个完全相同的工件,工件尺寸为70 mm×30 mm×2 mm,初始粗糙度大约为0.5 μm。

图5 理想磁性磨料Fig.5 Ideal magnetic abrasive particles

图6 CBN/铁基球形磁性磨料Fig.6 CBN/Fe-based spherical magnetic abrasive particles

2.2 试验装置及条件

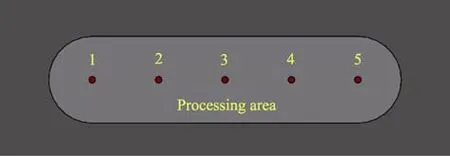

磁力光整加工试验装置由XK7136C 型数控机床改装而成,自主研发的钕铁硼开槽永磁极加装在机床主轴上(如图7 所示)。试验仅关于加工间隙这一单一因素对CBN 磁性磨料磁力光整加工904L 不锈钢的影响展开研究。试验采用的加工间隙依次从3 mm 减少到1.5 mm,期间每隔0.5 mm 进行一次光整加工试验,试验共进行4 次(3、2.5、2、1.5 mm),每次研磨时间为5 min。工件表面粗糙度、残余应力、表面形貌及亲疏水性的观察与检测位置如图8 所示,为减少测量误差,每组数据测量5 次并取平均值,试验具体工艺参数如表1 所示。

图7 磁力光整加工装置Fig.7 Magnetic abrasive finishing device

图8 工件表面的观察与测量点Fig.8 Observation and measurement points of workpiece surface

表1 试验工艺参数Tab.1 Test parameters

试验过程中,利用手持粗糙度仪和精密电子天平对工件的表面粗糙度值和材料去除量进行精确测量。利用金相显微镜观察不同加工间隙下工件研磨前后的表面形貌变化。利用应力测试仪对不同加工间隙下工件表面加工前后的残余应力进行测定与分析。利用润湿角测量仪检测不同加工间隙下工件研磨前后亲疏水性的变化情况。

3 结果与讨论

3.1 加工间隙对工件表面粗糙度和材料去除量的影响

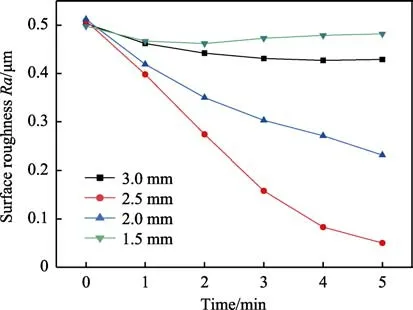

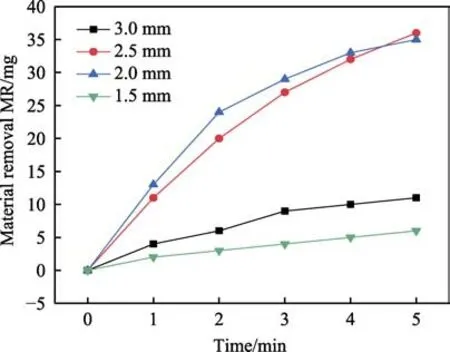

为了测试不同加工间隙对工件表面粗糙度以及材料去除量变化的影响,依次在3、2.5、2、1.5 mm间隙下,使用手持粗糙度仪测量工件表面粗糙度的变化情况,使用精密电子天平测量工件材料去除量以及变化趋势。每次试验均为5 min,每隔0.5 min 取下测量一次工件表面粗糙度和材料去除量。工件表面粗糙度具体变化情况如图9 所示,材料去除量如图10所示。

图9 表面粗糙度随加工间隙的变化Fig.9 Variation of surface roughness with machining gaps

图10 材料去除量随加工间隙的变化Fig.10 Variation of the amount of material removal with the machining gap

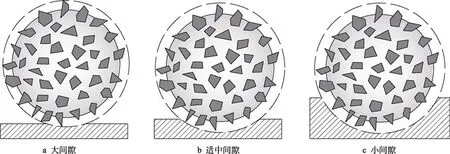

从图9 和图10 中可以看出,当加工间隙为3 mm时,工件表面粗糙度值下降缓慢,材料去除量基本上未发生变化;当加工间隙为2.5 mm 时,工件表面粗糙度下降明显,材料去除量迅速增加,粗糙度最低可降至0.05 μm;当加工间隙缩短至2 mm 时,粗糙度下降趋势变缓,但是材料去除量增加依旧明显,去除量最终可达35 mg。而当加工间隙缩短至1.5 mm 时,工件表面粗糙度下降极为缓慢,加工一段时间后粗糙度值甚至有上升趋势,材料去除量增加趋势也明显变缓。这是因为当加工间隙过大时,大部分磁性磨料与工件表面未能发生接触或者只有少量接触(如图11a),少数与工件表面接触的磁性磨料也只与工件摩擦与挤压而不切削,在这种情况下,粗糙度下降缓慢,材料去除量很少,加工效率很低。当采用适当的加工间隙时,磁性磨料会与工件表面充分接触(如图11b),磁性磨料能够在工件表面上同时产生滑动和滚动,处于正常的微刃切削状态,而且形成的磁力研磨刷自适应性强,磨料的流动性好,替代更换更为突出,粗糙度下降快,材料去除量快速增加,最终达到的表面质量较好。而当加工间隙过小时,会造成磁性磨料与工件表面过度接触(如图11c),使磁性磨料在光整加工过程中柔性和自适应较差,同时大部分磁性磨料会被挤压到磁极外边缘,磨料不能有效地加工去除工件表面,最终使工件表面粗糙度较差,材料去除量较少。

图11 磁性磨料加工方式随加工间隙的变化Fig.11 Variation of the magnetic abrasive processing method with the processing gaps: a) large gap, b) moderate gap, c) small gap

3.2 加工间隙对工件表面形貌的影响

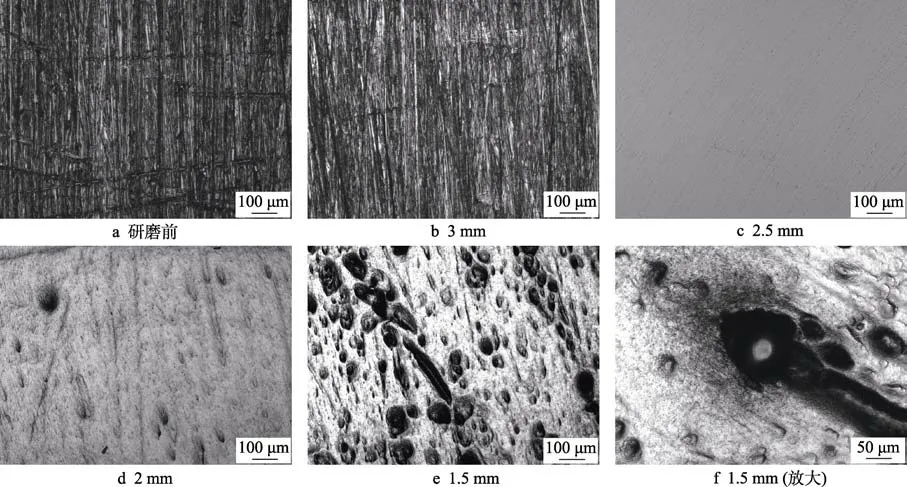

采用Axio Lab A 型金相显微镜观察不锈钢工件的表面形貌,不同加工间隙下的工件表面形貌如图12 所示。研磨前,可以看到904L 不锈钢工件表面有大量深浅不一的划痕存在(图12a),这是工件在经过切削等粗加工时留下的划痕,但是基本没有凹坑存在。加工间隙为3 mm 时,划痕开始变少变浅,但是仍有很多很深的划痕未能去除(图12b),这是因为间隙不完全合适,研磨压力较小,材料去除量较少,只能将一些较浅的划痕优先去除。加工间隙减少至2.5 mm 时,工件表面划痕基本完全去除,没有凹坑产生,表面完整性最好(图12c)。此时加工间隙适中,磁力研磨刷达到最佳柔性状态,划痕可以有效去除,同时工件表面不会留下凹坑。加工间隙降至2 mm时,可以看到工件表面有少量划痕和凹坑存在(图12d),这是因为间隙偏小,研磨压力较大,部分磁性磨料开始翻滚困难,磁性磨料的研磨性能下降,使工件表面划痕不能完全被去除并产生少量新的划痕和凹坑。加工间隙最终下降至1.5 mm 时,工件表面有大量划痕和凹坑存在(图12e),甚至有的磁性磨料完全嵌入到凹坑中(图12f),表面完整性极差。这是因为此时磁力研磨刷几乎成刚性,磁性磨料流动性很差,磨料深深嵌入到工件表层,加工性能急剧下降,不仅原始表面的划痕很难去除,长时间加工还会生成新的划痕和大量的凹坑,严重影响工件表面完整性。

图12 工件表面形貌随加工间隙的变化Fig.12 Variation of the surface morphology of the workpiece with the machining gap: a) original

3.3 加工间隙对工件表面残余应力的影响

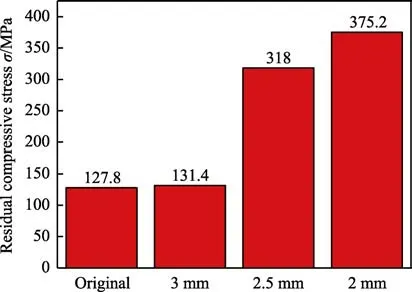

采用Stresstech Xstress 3000 G2R 型X 射线应力分析仪对工件表面的残余应力进行测试,靶材为Mn靶,管电压为30 kV,管电流为6.6 mA,曝光时间为3 s,测量方法为侧倾固定ψ法,倾斜角度ψ依次选取0°、–30°、–45°、30°、45°。不同加工间隙下的工件表面残余应力平均值如图13 所示。在实际应用过程中,压应力的产生会很好地加强工件的抗蠕变与抗疲劳能力,从而提高工件的性能和疲劳寿命。研磨前,工件表面的平均残余压应力为127.8 MPa。加工过程中,当加工间隙为3 mm 时,工件的表面压应力变为131.4 MPa。残余应力较加工前基本未发生变化,这是因为加工间隙较大时,工件受到研磨压力很小,工件表面应力基本保持不变。当加工间隙变为2.5 mm时,工件表面的压应力增加至318 MPa。此时,加工间隙适中,研磨压力较大,工件表面发生塑性变形,经过磨料的反复挤压摩擦后,压应力大幅度提高,抗疲劳强度大大增加。当加工间隙减少至2 mm 时,工件表面的压应力进一步增加至375.2 MPa,这是因为间隙变小后研磨压力继续变大,压应力也随之变大。然而当加工间隙继续减少至1.5 mm 时,工件表面的残余压应力值起伏明显,不同地方的压应力值相差较大,最大值可达307 MPa,最小值仅有94 MPa。这是因为当加工间隙过小时,工件表面会形成大量凹坑,从而会出现应力集中现象,导致工件表面应力极不均匀,严重影响工件的性能和使用寿命。

图13 表面残余应力随加工间隙的变化Fig.13 Variation of surface residual stress with machining gap

3.4 加工间隙对工件表面亲疏水性的影响

不同加工间隙下的工件表面亲疏水性效果如图14 所示。在航天航空、石油石化、生物医疗等长期处于苛刻环境中运行的关键设备来说,零件的亲疏水性尤为重要。一般来说,零件的疏水性越好,抗腐蚀性也就越好。液滴与工件的润湿角越小,工件的疏水性越差。研磨前904L 不锈钢工件表面的润湿角平均值为20°(图14a),说明此时工件表面疏水性极差。因为加工前工件表面凹凸不平,划痕很多,液滴会很快渗入划痕之中。当加工间隙为3 mm 时,研磨后工件表面的润湿角增大至41°(图14b),此时工件表面的疏水性有所好转。此时工件表面划痕变浅,液滴渗入划痕程度变浅。当加工间隙减少至2.5 mm 时,工件表面的润湿角达到83°(图14c),工件表面疏水性最好。因为此时工件表面划痕基本消除,凹坑也未出现,此时工件表面完整性最好,疏水效果也最佳。当加工间隙继续减少至2 mm 时,工件表面的润湿角又降至64°(图14d),工件表面的疏水性又开始变差,此时工件表面又开始出现划痕,并且开始产生少量凹坑。当加工间隙为1.5 mm 时,工件表面润湿角降至26°(图14e)。因为此时工件表面划痕继续增多,而且开始出现大量凹坑,工件表面完整性很差,疏水性也变得很差。

图14 表面疏水性随加工间隙的变化Fig.14 Variation of surface hydrophobicity with processing gap: a) original

4 结论

1)通过雾化法制备的新型CBN/铁基球形磁性磨料对904L 高性能不锈钢进行了磁力光整加工试验研究。在最佳试验条件下,解决了904L 不锈钢难加工问题,提高了工件表面完整性,满足零件的使用需求。

2)对开槽磁极的磁场强度进行了仿真与测试的对比分析,结果验证了在加工区域内,不同加工间隙下磁感应强度也有所不相同。加工间隙越小,加工区域内磁感应强度越强,研磨压力也越大。

3)在不同加工间隙下,对工件表面完整性进行了试验验证。结果发现,在本试验条件下,当加工间隙为2.5 mm 时,工件表面粗糙度最低,表面完整性最好,产生较好的压应力,表面疏水性能最好,达到最佳光整加工效果。