镁锂合金低能耗等离子电解氧化膜层的制备与耐蚀性研究

2021-07-03田昊阅窦铮金雨佳段兴云庄佳庚郭磊陈飞

田昊阅,窦铮,金雨佳,段兴云,庄佳庚,郭磊,陈飞,3

(1.北京石油化工学院 材料科学与工程学院,北京 102617;2.国标(北京)检验认证有限公司,北京 101400;3.特种弹性体复合材料北京市重点实验室,北京 102617)

镁锂合金是最轻的结构合金,密度只有 1.35~1.65 g/cm3,被称为“超轻合金”。由于锂的加入,使镁晶格发生变化,让镁锂合金具有了良好的塑性变形能力[1]。镁锂合金本身又具有电磁屏蔽性好、阻尼大、降震效果优异等特点,近年来在数码3C、交通、航空航天等领域具有广泛的应用前景[2]。由于镁、锂两种元素均为活泼元素,致使镁锂合金标准腐蚀电位低,故较差的耐蚀性成为其应用过程中最为主要的限制因素[3]。

提高镁锂合金耐蚀性的最简单方法就是对其进行表面处理。现阶段主要的表面处理方法有:阳极氧化[4]、等离子电解氧化[5]、电镀[6]、化学镀[7]等。其中等离子电解氧化技术(Plasma Electrolytic Oxidation,PEO)的原理是,利用弧光放电区瞬间高温烧结作用,在轻金属表面原位生长陶瓷层[7]。相比于其他表面处理方法,等离子电解氧化技术工艺简单、环保,其制备出的膜层具有结合力强、耐磨、耐蚀性好等特点,能够有效地提升镁、铝、钛等轻合金的表面性能[8]。目前,等离子电解氧化技术尚未得到广泛的商业化应用,在实际工程中也尚未普遍应用。其主要原因是,在等离子电解氧化过程中,将放电引入到高压放电区,需要特定的电源与外加高压才能实现,在这个过程中,存在大量的能源消耗[9-10]。如常规的NaOHNa2SiO3[11]、NaOH-Na3PO4-Na2SiO3[12]等体系电解液的外加电压均在300 V 以上,造成了大量的电力消耗和电网负担。这使得等离子电解氧化技术在实际工程应用与成本之间的矛盾无法得到有效优化[13],继而导致等离子电解氧化技术难以推广。在保证膜层性能的前提下,将等离子电解氧化的能耗降低,成为了亟待解决的问题。

1 实验

1.1 膜层制备

本研究中所用镁锂合金为LA91 型。其化学成分(以质量分数计)为:Li 9.1%,Al 0.96%,Si 0.22%,Cu 0.001%,Ni 0.001%,Fe 0.019%,余量为Mg。试样规格为40 mm×40 mm×5 mm,密度为1.467 g/cm3。前处理流程为:将镁锂合金用砂纸打磨至2000 号,抛光后,置于60 ℃、50 g/L 的NaOH 溶液中脱脂10 min,再用10 g/L Na2HPO4+2 g/L CH3COOH+0.9%NaF 的混合溶液冲洗20 s,最后用酒精超声洗净,晾干备用。

将镁锂合金置于不同的电解液中进行等离子电解氧化,其中低能耗等离子电解氧化(Low-energy Plasma Electrolytic Oxidation,LEPEO)电解液配比为:50 g/L NaOH,20 g/L Na2SiO3,20 g/L Na2B4O7,20 g/L Na3C6H5O7·2H2O(柠檬酸钠),0.1 g/L 表面活性剂。常规等离子氧化(Plasma Electrolytic Oxidation,PEO)电解液配比为:10 g/L NaOH,10 g/L Na2SiO3。采用WHD60 型双极微弧氧化电源,并记录其输出电压。电解过程均采用恒流模式,控制电流恒定为3 A,频率为500 Hz,占空比为40%,处理时长均为4 min。

1.2 性能测试及组织观察

采用Nikon-D610 数码相机记录等离子电解氧化放电的各个阶段。采用SSX-550 型扫描电镜(SEM)对镁锂合金等离子电解氧化膜层形貌进行观察,并用能谱仪(EDS)检测其元素组成。使用Smartlab 掠入射X 射线衍射仪(GIXRD)检测其膜层的物相组成,靶材为CuKα,掠射角度为1.5°,扫描范围为10°~90°,扫描速率为0.2 (°)/s。使用Minitest 涡流测厚仪测量膜层厚度。

采用Gamry Reference-3000 型电化学工作站进行开路电位与动电位扫描测试,均选用三电极体系。试样作为工作电极,Ag/AgCl 电极作为参比电极,铂网作为辅助电极,腐蚀介质选用3.5%NaCl 溶液,测试面积为1 cm2,测试时间为3600 s。测出其相对稳定阶段的开路电位。更换试样,将试样浸泡在腐蚀介质至开路电位稳定后,进行动电位扫描测试,动电位扫描区间为相对于开路电位–0.5~0.5 V,扫描速率为1 mV/s。

采用 SINGLETON 公司的SCCH-21 型盐雾试验箱对样品进行盐雾试验,参照ISO 9227:2006 中性盐雾试验(NSS)方案,记录产生点蚀坑与产生大面积腐蚀所用的时间。使用Nikon-D610 数码相机拍摄其宏观照片,并使用扫描电镜对其腐蚀后的形貌进行观察。

2 结果及分析

2.1 等离子电解氧化放电过程差异及能耗分析

镁锂合金在两种电解液体系中的阳极电压、试样

表面电火花状况与时间的关系如图1 所示。从图1 中发现,两种体系下镁锂合金的放电过程均可分为3段[14]:符合欧姆定律的法拉第阶段(OA 段),此阶段又叫阳极氧化阶段;放电曲线发生弯曲,并初步产生火花放电的过渡段(AB 段);持续弧光放电的微弧放电阶段(BC 段),此阶段也是等离子电解氧化过程最主要的阶段。

图1 等离子电解氧化阳极电压及试样表面电火花状况与时间的关系Fig.1 Correlation between the anode voltage and morphologies of the sample and the PEO time diagram

从图1 中还可看出,两种体系中,镁锂合金表面在各个阶段表现的状态也不同。在法拉第阶段,低能耗体系中的镁锂合金表面由于电解,产生小而密集的气泡,呈现出四周升起,向试样中间聚集的状态;常规体系的气泡相对较大,但数量较少,且从试样边缘升起。这是由于低能耗体系电解液浓度较高,在电解过程中更易发生电化学反应,且反应更加剧烈,故产生的气泡小而密。在过渡段,低能耗体系产生零星的白色小火花,常规体系产生较为密集的黄色小火花。这是由于在过渡段,常规体系的电压更高,能击穿镁锂合金表面,产生火花的能力更强。在弧光放电阶段,常规体系为密而细小的黄色火花,铺满整个试样表面;低能耗体系为密集的白色火花,火花相对较大,同样也铺满整个试样表面,但火花位置相对固定。

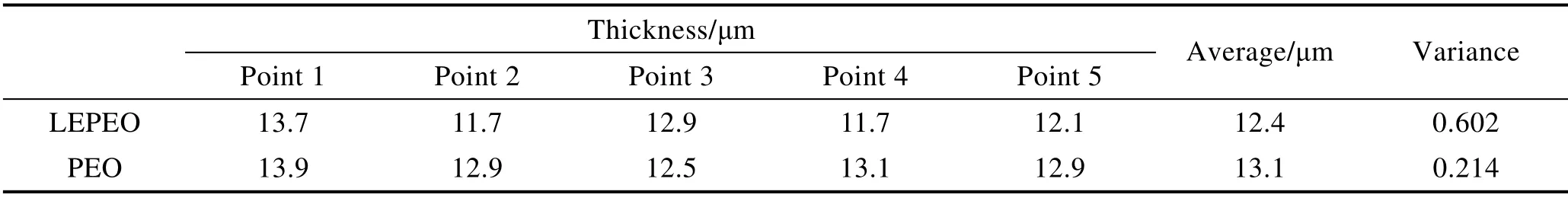

NaOH-Na2SiO3-Na2B4O7-Na3C6H5O7·2H2O 体系能够有效降低能耗主要体现在:低能耗体系中镁锂合金产生火花放电现象、进入过渡段的时间相比常规体系更早;其表面的击穿电压(又叫起弧电压)只有70 V左右,远低于常规体系的200 V;击穿电压的降低使得低能耗体系能更加迅速地进入弧光放电阶段,起到了有效节约电能耗的作用。主要原因是,低能耗电解体系的电解液浓度更高,使得电解液的电导率更高,降低了整个电解体系的电阻,使放电更加容易。使用Minitest 涡流测厚仪,在膜层表面,采用5 点取样法测量其厚度,并计算其平均值和方差,所得数据见表1。可得出低能耗体系膜层厚度的平均值为12.4 μm,略低于常规体系膜层(13.1 μm),但方差高于常规体系,表明常规体系的膜层表面更加均匀。

表1 等离子电解氧化的膜层厚度及其平均值与方差Tab.1 Thickness, average and variance of plasma electrolysis oxidation coating

采用等离子电解氧化膜层单位体积能耗[15-16](Energy Consumption Per Unit Volume,ECPUV)为能耗评价标准。其具体定义为:生长单位体积微弧氧化膜层所消耗的能量值,即Q/V。Q为制备膜层需要消耗的总能量,V为膜层的体积。计算公式为式(1)。

式中:W为低能耗等离子氧化所消耗的单位体积能耗,kJ/(dm2·μm);t为等离子氧化的时间,s;I为电流强度,A;U为工作电压,V;S为膜层面积,dm2;d为膜层的厚度,μm。

本文中,U与t为等离子电解氧化的实时阳极电压与时间,I选择设定的恒定电流3A,选择试样表面积0.384 dm2作为膜层的近似面积S,选择表1 中两种体系的平均膜层厚度12.4 μm 与13.1 μm 作为膜厚d。将对应数值带入式(1),得出低能耗体系单位体积能耗为12.87 kJ/(dm2·μm),较常规体系单位体积能耗25.92 kJ/(dm2·μm),节约能耗约50.34%。表明低能耗体系在制备出厚度相差不大的膜层的前提下,可显著节约能耗。

2.2 膜层的微观形貌及元素分析

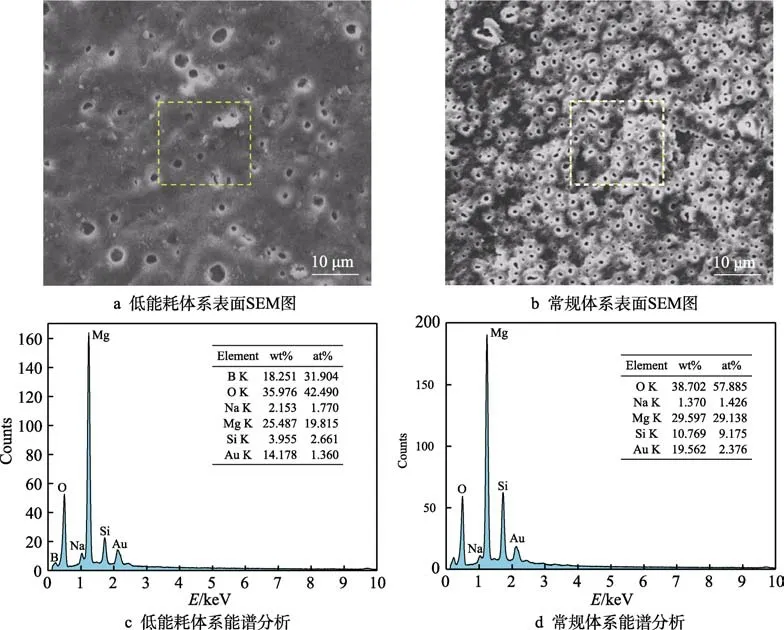

两种体系下的等离子电解氧化膜层的表面形貌图以及对图中黄色区域进行区域能谱扫描的结果如图2 所示。由图2 可知,两种膜层表面均产生了等离子电解氧化的典型“火山口”型多孔形貌[17]。这是由于在电压的作用下,镁锂合金表面产生了放电通道,而放电通道又在电解液的冷淬作用下逐渐形成多孔结构[18]。

图2 等离子电解氧化膜层的表面SEM 形貌和能谱分析Fig.2 SEM and EDS analysis of plasma electrolytic oxidation coatings: a) SEM of low energy system surface; b) SEM of conventional system; c) EDS of low energy system surface; d) EDS of conventional system

从图2a 中可观察到,低能耗体系膜层的孔密度远低于高能耗体系膜层,但是孔洞分布不均匀,孔洞直径差异较大;而常规体系膜层中孔洞多而密集,分布较为均匀,孔洞直径约2~4 μm。孔洞直径与放电时间密切相关[19]。结合图1 中的放电示意图可以判断出,在低能耗体系中,产生较大孔洞的位置应为火花较大的位置。这是由于此处能量较为集中,相较于其他位置,产生放电通道较早,持续放电时间较长,致使孔径较大。常规体系电压较高,产生放电通道的能力较强,火花大小较为均匀,产生的孔洞结构也较为均匀。使用ImageJ6.0 软件计算出低能耗体系膜层的孔隙率为14.21%,常规体系膜层的孔隙率为13.93%,二者并无较大差异。从能谱分析图(图2c、d)中可以看出,低能耗体系与常规体系膜层表面的主要元素均为O、Na、Mg 和Si,在元素种类上并无差异。常规体系膜层中Si 元素的含量要远高于低能耗体系膜层,其原因是等离子电解氧化膜层中的Si 元素来自于电解液,常规体系更高的电压对电解液中的Si 元素进入膜层起到了促进作用。这也表明了相较于常规电解体系,低能耗体系膜层的成分组成受电解液的影响更小。

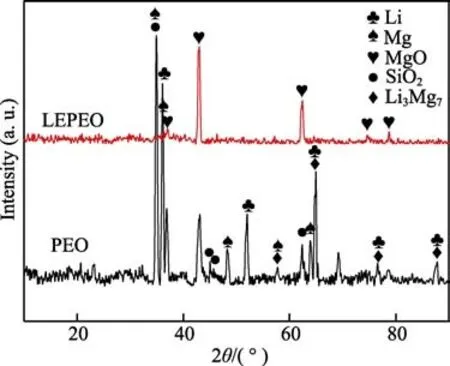

2.3 膜层的相分析

两种体系下等离子电解氧化膜层的掠入射X 射线衍射图谱见图3。从图3 中可以分析出,低能耗体系的等离子氧化膜的主要物相为方镁石型MgO(periclase,syn),常规体系的等离子电解氧化膜层的物相组成较为复杂,其中检测到的Li、Mg、Li3Mg7物相源自于基体镁锂合金,而SiO2与方镁石型MgO 物相均源自等离子电解过程中基体与电解液之间发生的复杂反应[18]。结合图2c 中的能谱分析结果,可以判断出,在低能耗体系中未检测到含Si 元素物相的原因是,由于膜层中Si 元素较少,生成的含Si 物质较少,X 射线衍射峰不强,被掩盖在背景中。也可能是由于在较低的电压状态下,结晶的驱动力不足,从而形成非晶态的含Si 物质,加上含Si 物质的形成量较少,不易被检测到,需要更加深入的研究才可探明。

图3 两种体系下的等离子电解氧化膜层的掠入射X射线衍射图谱Fig.3 GIXRD patterns of PEO coating obtained based under the two systems

2.4 耐蚀性分析

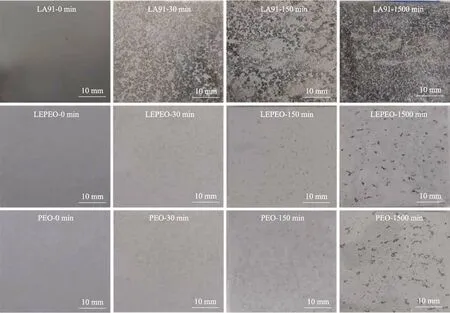

不同盐雾时间下,LA91 型镁锂合金基体、常规体系等离子电解氧化膜层、低能耗体系等离子电解氧化膜层的表面状况如图4 所示。从图4 中可以观察到,LA91 型镁锂合金基体处于盐雾介质中仅30 min,表面即丧失金属光泽,产生黑色腐蚀斑点。随着盐雾时间的增加,腐蚀斑越来越多。在1500 min 时,黑色腐蚀斑铺满试样表面。这是由于Mg、Li 皆为活泼金属元素,极易与盐雾介质发生化学反应,造成腐蚀,而且LA91 镁锂合金基体异相之间也可构成腐蚀原电池,在两者共同作用下形成腐蚀斑。两种经过不同体系等离子电解氧化处理的镁锂合金膜层在30 min 时表面并无变化;在150 min 时,均产生点蚀坑,但点蚀坑数量均较少,两者点蚀坑分布相差不大;在1500 min时,两者均产生大面积点蚀坑,低能耗体系膜层产生的点蚀坑密度略低于常规体系膜层,其宏观点蚀坑也相对较小。表明两种体系的等离子电解氧化处理均能够有效地提升镁锂合金的耐盐雾腐蚀能力,且低能耗体系膜层的耐盐雾腐蚀能力优于常规体系膜层。

将经过1500 min 盐雾实验的LA91 镁锂合金基体及常规体系、低能耗体系等离子电解氧化膜层的样品用去离子水、无水乙醇浸泡后干燥,除去表面可能附着的NaCl 晶体,并使用扫描电子显微镜进行观察,如图5 所示。从图5a 中可以观察到,LA91 镁锂合金表面产生了大量的针状腐蚀产物,该腐蚀产物聚集在点蚀坑周围,伴有少量的腐蚀微裂纹。针状腐蚀产物是Mg 元素与盐雾介质发生反应生成的Mg(OH)2,而在盐雾过程中也可能生成了与基体Li 元素相关的Li2O、LiOH 等物质,但由于这些物质均能溶于水,在盐雾与浸泡过程中被溶解,难以被观测到[19-20]。从图5b 中可以观察到,常规体系下膜层的点蚀坑尺寸较大,且内部与边缘处均存在大腐蚀裂纹,呈现出不规则形状,点蚀坑周围多处有膜层塌陷现象。可以推断出,在常规体系中,腐蚀优先发生在膜层孔洞、裂纹、异相界面等缺陷处,继而导致膜层被破坏,腐蚀介质渗入膜层内部,并对镁锂合金基体造成腐蚀,形成点蚀坑。点蚀坑在“活化-钝化腐蚀电池”的自催化作用[21]下不断扩大,并与周围膜层之间产生腐蚀裂纹,使周围膜层遭到破坏。又由于腐蚀在同一时间多点发生,形成的点蚀坑交汇,致使点蚀坑呈现出不规则形状。从图5c 中可以观察到,低能耗等离子电解氧化膜层的点蚀坑呈现圆孔状,边缘处存在大量裂纹,部分膜层已经脱落,在其内部也发现少量腐蚀产物。可以推断出,在盐雾作用下,低能耗等离子电解氧化膜层腐蚀应优先发生在较大的微孔处。由于微孔能够储存腐蚀介质,膜层与腐蚀介质发生反应,造成膜层被破坏,腐蚀介质渗入膜层内部,与基体接触,产生腐蚀电池,继而产生点蚀。随着腐蚀的进行,膜层继续被破坏,点蚀坑扩大。点蚀坑与膜层之间的应力不均会使腐蚀裂纹萌生,而腐蚀裂纹的扩展又加速了腐蚀的进程,使得点蚀坑持续扩大,膜层不断被破坏。

图4 不同盐雾时间下LA91 型镁锂合金基体及常规体系、低能耗体系等离子电解氧化膜层的表面状况Fig.4 Surface of LA91 Mg-Li Alloy substrate, PEO coating and LEPEO coating exposed to salt spray for different time

图5 经过1500 min 盐雾试验试样表面SEM 形貌Fig.5 SEM of sample surface after 1500 min salt spray test: a) LA91 Mg-Li alloy substrate; b) PEO coating; c) LEPEO coating

LA91 镁锂合金基体及常规体系、低能耗体系等离子电解氧化膜层的开路电位变化曲线如图6 所示。由图6 观察到,LA91 镁锂合金基体的开路电位呈现出先升高、后降低,最后趋于稳定。这是由于在0~2100 s 阶段,镁锂合金表面形成了一层保护膜层,使其电位升高,而在腐蚀介质中,镁锂合金不断发生溶解,最终在镁锂合金表面形成溶解-成膜平衡[22],使得开路电位稳定。低能耗体系等离子电解氧化膜层的开路电位波动不大,而常规体系等离子电解氧化膜层的开路电位波动较大,表明在腐蚀介质中,低能耗体系膜层相对较为稳定。以稳定区域(2600~3600 s)的算数平均值作为不同体系的开路电压,算得LA91 镁锂合金基体的开路电压为–1.599 V,常规体系等离子电解氧化膜层为–1.585 V,低于低能耗体系等离子电解氧化膜层的–1.569 V。这也表明了低能耗体系等离子电解氧化膜层在NaCl 溶液中更加稳定,其抵抗氯离子侵蚀的能力更强[22]。

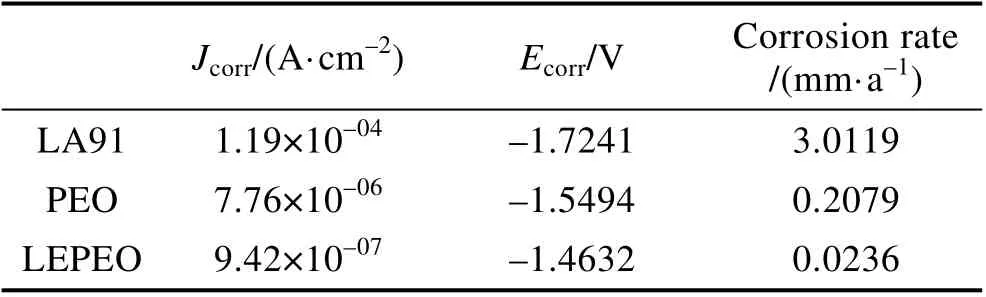

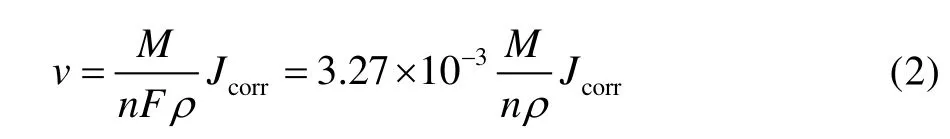

在相对开路电位为–0.5~0.5 V 内,对各个试样进行动电位扫描,得到了如图7 所示的动电位极化曲线。使用Tafel 外推法[23]得到表2 中的相关电化学参数,并使用电流密度法[24](见式(2))计算其腐蚀速率,计算结果见表2。

图6 LA91 镁锂合金基体及常规体系、低能耗体系等离子电解氧化膜层的开路电位变化曲线Fig.6 The open circuit potential (OCP) of LA91, LEPEO and PEO coatings

图7 LA91 镁锂合金基体及常规体系、低能耗体系等离子电解氧化膜层的动电位极化曲线Fig.7 Potentiodynamic polarization curves of LA91, LEPEO and PEO coatings

表2 动电位极化曲线拟合结果Tab.2 Fitting results of Potentiodynamic polarization curves

式中:v为腐蚀速度,mm/a;M为相对原子质量;n为金属电极反应中的得失电子数,M/n可用该金属或合金的化学当量表示,对于LA91 型镁锂合金,取M/n=11.24;Jcorr为材料的自腐蚀电流密度,A/cm2;F为法拉第常数,取96 500 C/mol;ρ为材料的密度,g/cm3。

结合图6 与表2 可以看出,常规体系膜层腐蚀电流密度较基体降低约2 个数量级,腐蚀速率降低约1个数量级,自腐蚀电位较基体正移0.1747 V。低能耗体系膜层腐蚀电流密度较基体降低约3 个数量级,腐蚀速率较基体降低约2 个数量级,自腐蚀电位较基体正移0.261 V。这表明两个体系的等离子电解氧化膜层都能较为有效地降低镁锂合金的腐蚀倾向,提升镁锂合金的耐蚀性。而低能耗体系膜层的腐蚀电流密度低于常规体系膜层1 个数量级,自腐蚀电位较常规体系膜层正移0.086 V,腐蚀速率低于常规体系膜层1个数量级,表明了低能耗体系膜层的耐蚀性优于常规体系膜层。极化曲线与盐雾试验所得结果一致。

综合盐雾试验与动电位极化曲线结果分析,低能耗体系膜层相较于常规体系膜层具有更加优异的耐蚀性。其主要原因在于。两个体系的膜层孔隙率与厚度均相差不大,使得膜层与腐蚀介质接触面积也相差不大。低能耗体系膜层具有更加简单的物相组成,主要物相为方镁石型MgO,其异相存量较少,膜层表面异相界面少于常规体系,故而在腐蚀介质的作用下,其产生腐蚀原电池结构单元的条件弱于常规体系膜层。而常规体系膜层由于更高的电压,增加了多种物质的结晶取向,使得其物相组成相对复杂,形成腐蚀原电池的能力更强,故而其耐蚀性弱于低能耗体系膜层。

3 结论

1)使用NaOH-Na2SiO3-Na2B4O7-Na3C6H5O7·2H2O(柠檬酸钠)低能耗电解体系,能够制备出具有典型“火山口”形貌的等离子电解氧化膜层,并可有效降低等离子电解氧化的电能耗。其单位体积能耗为12.872 kJ/(dm2·μm),较常规NaOH-Na2SiO3电解体系节约电能耗约50.34%。

2)在相同氧化时间、电解参数下,低能耗体系与常规体系所制备出的膜层厚度与孔隙率均相差不大。低能耗体系的膜层物相组成较为简单,仅为方镁石型MgO,常规体系膜层物相组成较为复杂。

3)盐雾试验表明,两种体系的等离子电解氧化膜层均能提高镁锂合金的耐蚀性。结合宏观与微观腐蚀形貌表明,低能耗体系的等离子电解氧化膜层耐蚀性强于常规体系膜层。动电位极化曲线结果也表明,二者均能降低镁锂合金的腐蚀电流密度、腐蚀速率,并使镁锂合金的自腐蚀电位正移,从而有效地提升镁锂合金的耐蚀性。