虚拟样车在汽车静态评审中的开发及优化*

2021-07-03衣恩斯唐烨刘建文李喆元

衣恩斯,唐烨,刘建文,李喆元

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

前言

数字化样机(DMU,Digital Mock-Up),又名虚拟样车,其基于整车三维数模,按照世界坐标组成结构性样车模型,虽然不是物理实车,但其通过VR(Virtual Reality,虚拟现实)技术,便能获得极其真实的虚拟体验。VR技术是一种计算机仿真技术,具有高真实感的环境表达特征和高效的用户和环境信息交换特征[1],能够创建交互式的三维动态视景,增强用户对虚拟环境的感知,让用户沉浸其中体验虚拟世界。

计算机辅助设计(Computer Aided Design,CAD)软件是设计和制造行业的基本工具,随着市场需求的增加,用户的个性化趋势显现,传统的CAD软件难以快速满足市场多样化和节省成本的要求[2]。而VR技术的快速发展给汽车企业带来了巨大启发,目前车企的VR技术已广泛应用于汽车概念设计、工程设计、生产、销售、服务全生命周期。其中,概念设计与工程设计之间通常存在前期难以检查出的品质问题,如工程件外露、可见结构遮挡等,直到较后期的整车状态才被发现。汽车研发的实践证明,通过实施有效的设计评审活动,及时识别和弥补设计开发缺陷,在降低开发风险,确保产品质量以及经济性等方面发挥着重要作用[3]。如果能运用VR技术“多感知”和“虚拟环境”的特点,让评审人员在产品工程设计阶段进行虚拟样车评审,体验在虚拟环境下的“真实”的车辆,在数据阶段提前发现产品质量问题,将大大提升产品开发效率。

1 明确VR虚拟样车质量评审内容

传统的汽车产品设计和质量评审仅考虑各项指数是否达标,现如今除了验证指标达标外,还要站在用户的立场上,从用户的需求和期望考虑,以“挑剔”的方式进行产品验证和质量评价,从而不断优化完善产品质量,进而增强产品的市场竞争力。

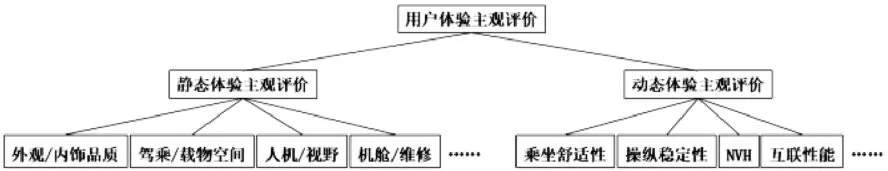

在汽车设计的质量评审前期工作中,业内普遍已形成用户体验主观评价管理办法,其内容通常分为基于实车的静态主观评价和动态主观评价,如图1所示。其中静态主观评价是基于评价者对汽车的“五感”评价,动态主观评价是基于汽车驾驶性能的评价。

图1 用户体验主观评价内容分类图

在汽车设计阶段前期,典型的质量问题主要集中在静态主观评价,如工程件外露、老鼠洞、特征不齐、缝隙看穿等,这些问题均可通过主观视觉快速发现。VR技术若与前期模型数据紧密结合,基于主观视觉的质量验证将有效快速发现上述问题。因此,本文所提到的VR虚拟样车,可重点聚焦于虚拟车辆的静态主观评价,涉及的评价包括但不限于汽车的品质感、协调性、视觉印象、色差、间隙、面差、缺陷、外露、零部件干涉。同时,为给用户更好的用车体验,还要保证其他不易观察部件的视觉效果,如机舱布置紧凑度,管线走向等,所以需要进行全整车级的模型数据评价。

2 实现方法研究及对比

通过调研行业主流VR内容制作方法,通用制作流程分为轻量化、渲染及交互设计、软硬件联动三个步骤,本文从这三个角度进行详细说明及优劣分析。

2.1 轻量化

虚拟现实场景在计算机上运行是否流畅,与场景中的模型个数、模型面数、模型贴图这三个方面的数据量相关[4]。通常,各行业应用模型精度由高到低的排序为:工业模型、影视模型、VR/AR模型、游戏模型。将工业模型转化为VR模型,既要保证模型表达效果、结构树可循,又要保证处理效率高和数据准确,同时达到轻量化的目的是本文需解决的重要问题之一。

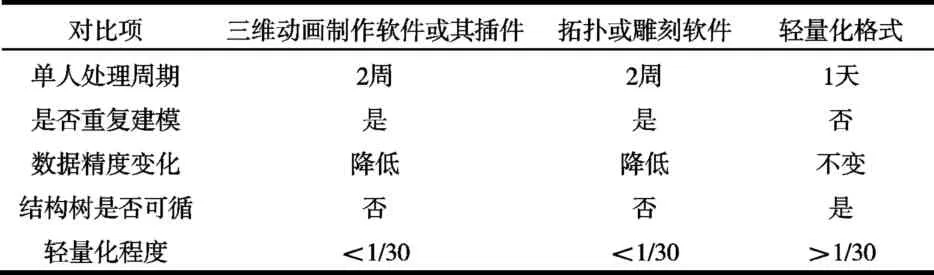

汽车工程设计的建模软件所建出的汽车模型数据是一种精确的边界表示(Representation Boundary,BREP)模型数据,这种三维数模含有大量的工业信息,属于高精度模型。将含有大量工业信息的高精度数模,转换成含少量工业信息的低精度数模的过程叫做三维数模的轻量化,其是指在保留三维模型基本信息、保证必要精度的前提下,将原始CAD文件压缩至只有原格式的1/30大小甚至更小的轻量化格式文件[5]。VR行业中,实现模型轻量化主要有以下三种方法:

(1)利用3ds Max/Maya等三维动画制作软件或其插件进行自动优化或拓扑;

(2)利用TopoGun/Zbrush等专业的拓扑或雕刻软件进行重构优化;

(3)利用CATIA轻量化格式转化减少冗余工业参数化信息[6]。

针对整车级模型数据而言,三种轻量化方法对比情况如表1。从对比结果看,选用CATIA轻量化格式方法更优。

表1 三种轻量化方法对比表

2.2 渲染及交互设计

渲染可以为模型赋予材质、纹理、贴图、灯光布置等,利用渲染软件将这些与模型贴合、融合在一起,最终可视化出实物般的立体效果。通过调研行业主流可视化软件情况,常用的有Autodesk VRED、RTT DeltaGen、集成化的虚拟仿真验证平台等。其中集成化的虚拟仿真验证平台应用领域全面,但价格高,实施周期长,学习成本高,不适用于快速应用;Autodesk VRED 与RTT DeltaGen视觉效果优越,同时可扩展交互设计内容,但RTT DeltaGen对硬件要求高[7],不适用普通用户终端应用,综合考虑已有造型阶段数据资源情况,以及技术研究情况,本文将选用VRED进行渲染及交互设计部分内容开发。

2.3 软硬件联动

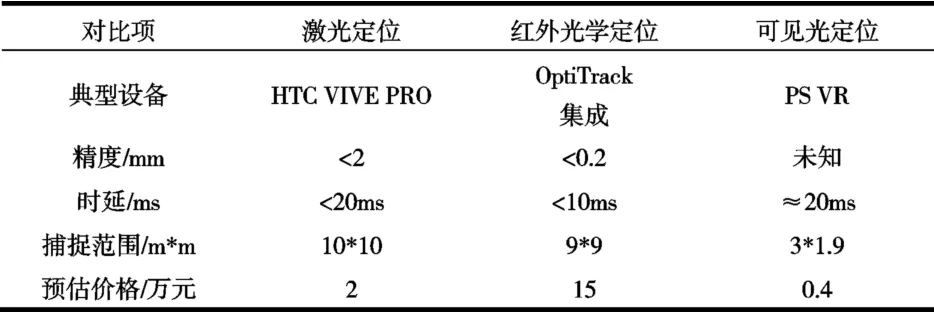

VR因为沉浸式体验的特性,需佩戴专门的头盔显示器(Head-Mounted Display,HMD)用于隔离外界干扰从而增加沉浸感,HMD均安装有头部运动跟踪装置,用户运动头部时,即可计算出对应于用户当前姿态的虚拟对象的位姿并将其显示在HMD的屏幕上[8]。虚拟中的模型世界和现实世界中用户的行为同步,主要依靠VR空间定位技术。其关键指标是精度和时延,精度影响用户位置获取偏差大小,时延影响用户动作同步流畅性,精度差将导致感知错位和内容不同步,时延长将导致用户眩晕。当前VR空间定位技术,主要有以下三种:

(1)激光定位;

(2)红外光学定位;

(3)可见光定位。

三种定位技术对比情况如表2,综合考虑车型尺寸及项目周期,将选用激光定位技术设备作为用户体验评审端硬件,通过该类设备与VRED软件结合开发,从而实现软硬件联动。

表2 三种VR空间定位技术对比表

3 技术开发及优化

3.1 整车数模的轻量化开发及优化

整车数模的轻量化程度是实现整车数据渲染及评审的重要基础。因此,在制作虚拟样车数据的准备阶段时,就需要进行数据轻量化,以达到对仿真模型的快速渲染需求,保障虚拟评审效果稳定。从本文目的出发,对整车数模轻量化有以下几点思考:

(1)对静态主观视觉评价来说,在含有大量工业信息的数模中,仅需较少的有效信息;

(2)十几个G的整车数据在普通计算机软硬件条件下难以整合,即使整合成功,在进行渲染或虚拟样车评审时也可能造成卡顿、死机等;

(3)整车数据的BOM表有几百个零部件,手动处理存在工作量大、重复操作多、数据管理困难等问题。

通过观察数据保存形式,先后测试了stp、stl、igs、wrl、cgr这5种通用格式转化,结果证明cgr格式可以转换成功并组装为整车,这种格式仅含有零件的外形、世界坐标等信息,以此达到降低原数模工业信息量的目的。

此方法虽可行,但存在问题。例如,单一车型一种配置有200余个零部件,估算文件查找、读取、手动转换、归类分组等步骤所耗时间,人工转换需耗费单人8小时完成,人工操作重复性大、效率低,且极易出错。为优化此步骤,开发了自动转换程序[9],运用批处理程序和CATIA开发转存程序相结合的方式,实现文件批量化处理及模型文件整理,从而解决上述问题。具体步骤如下:

(1)将查询代码存为批处理文件格式(.bat),查询指定文件目录下的所有P总成CATIA文件路径;

(2)运用CATIA宏脚本(.catvbs)依次遍历目录文件位置,每个目录执行一次打开-另存cgr-关闭操作,以此完成cgr格式批量化转存;

(3)将查询代码存为批处理文件格式(.bat),查询所有目录及子文件夹下的cgr格式文件,并复制到指定文件夹进行收集。

至此,仅需三步即可完成所有轻量化模型收集,单人耗时不足2小时。模型收集完成后开始渲染准备工作,渲染前可将同一零部件、同一材质的模型进行打包处理,将不参与交互的固定零部件进行打包处理等,以便进一步提升后期渲染效率。

3.2 整车数模的渲染和交互设计开发及优化

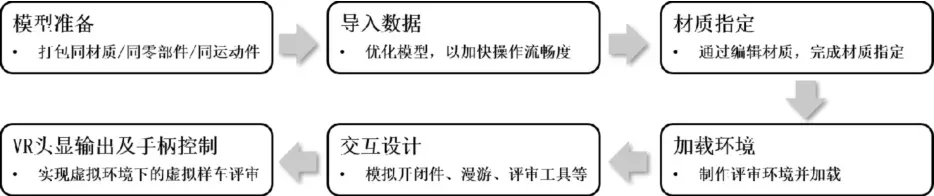

渲染过程将进一步提升虚拟样车的真实性,增加评审人员的沉浸感。通过对整车数模的渲染,使数模具有真实车辆的材质;通过建设评审用的三维环境模型,使评审人员处于更真实的评审环境;通过设计产品交互方式,使虚拟车辆具备开闭件模拟,以及评审工具定义等多种虚拟交互操作;最后通过VR头盔进行渲染模型和虚拟场景的可视化输出,从而实现评审人员在虚拟环境中的虚拟样车评审。工作流程如图2所示。

图2 渲染及交互工作流程图

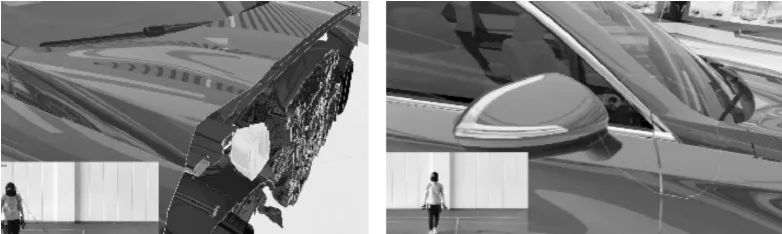

模型导入后,通过检查法线面渲染情况,运用几何体编辑器统一法线为绿色。同时,通过优化几何体加快电脑响应速度。针对不同材质、凹凸、以及切换效果构建不同材质球赋予相应模型,渲染前后效果如图3。利用高动态范围图像(High-Dynamic Range,简称HDR)文件或者三维模型构建评审场景,其中,三维模型构建的场景逼真、清晰度高;HDR环境球耗费资源少、选择性多、替换方便[10]。

图3 轻量化组装后的cgr模型和渲染后整车模型

对于VR评审用户来说,头戴显示器的穿脱、易用性、多人协作等都会干扰评价流程,这就意味着在虚拟环境中不仅需要有视觉体验,还要有易上手的交互体验。在本文中,选用了HTC VIVE PRO设备套装,含头戴显示器、定位器、交互手柄、无线模块等,并提前对头显套装进行校准及空间区域设定。在VRED软件中,定位轴点,并利用剪辑生成器创建动画序列,通过变量集绑定动画序列并设定触发变量,对把手模型设定点击传感器绑定触发变量,此时即可模拟虚拟手拉开把手。由于工业模型的精准性,VR环境下呈现的模型大小与真实车辆是1:1的,评审人员在虚拟环境中可以进入到虚拟车内,配合实体座椅,以坐姿进行主观体验评价。

经验证评审后发现以下四点需进行优化:

(1)交互操作方式交互次数过多,对新手有难度,当前有两部分交互,一是用户与实体操作手柄按键交互,二是虚拟手与虚拟把手模型交互;

(2)未连接虚拟与现实空间,评审过程中随着评审人员位置跳转及位姿的不断变化,其与真实座椅位置不断改变,需配专人看护体验者;

(3)评审人员通过HTC VIVE手柄控制位置瞬移时,难以快速定位到四个座椅位置,需反复调节自身位置;

(4)评审过程中缺乏常用评审工具,无法及时与其他现场人员快速沟通和记录。

针对以上四点进行改良优化。

第一,在交互方式上,通过VRED脚本编辑器,运用python语句直接定义HTC VIVE PRO手柄来同时触发多个变量。优化后仅需1个按键即可让用户完成多门开闭,大大降低操作门槛,效果图如图4。

图4 开闭件的基本设置及打开状态

第二,在项目中建立透明高亮座椅模型,加入HTC Tracker2018追踪器模块,将追踪器固定在实体座椅上,成功追踪实体座椅在虚拟环境中的位置,有效增加评审人员对真实世界物体的感知。

第三,提前规范四个座椅位置坐标,将其作为跳转视点,与手柄按键绑定,成功通过按键控制四个位置循环跳转。

第四,定义操控手柄按键功能,成功构建评审工具,如剖切、快照、标注、等工具,帮助评审人员在VR情境下更便捷、更流畅地进行审查流程,效果图如图5。

图5 功能互动效果图(左剖切,右标注)

4 应用及成果

以某车型车身和底盘数据为例,通过格式转换,车身数据从9.3G降为0.52G,轻量化比例为94.4%;底盘数据从0.53G降为0.04G,轻量化比例为92.5%。在降低各部件数据量降低的同时,某研发阶段整车数据从11.06G降为0.87G,轻量化比例为92.1%,大大降低了渲染及评审过程对电脑硬件的需求,有效保障评审流畅度及稳定性。同时,从单人8小时手动转换缩短至单人2小时完成,转换效率提升75%。

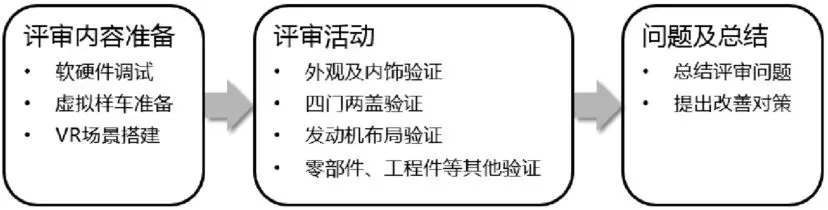

通过渲染及交互设计后所构建的虚拟样车能满足可视化虚拟评审需求。车身设计领域、质量管理领域均已应用,评审人员运用VR头盔“真实”体验虚拟样车进行静态主观视觉评价,操作简单,使用流畅。评审流程如图6。

图6 VR虚拟样车评审流程

经多款车型测试证明,该方法能够更方便、更有效、更直观地发现工程件外露、可见结构遮挡、机舱布置不紧凑、B面或线束不美观、车身内外间隙过大、零部件干涉等多种问题,更便捷地观察出实车验证中不易观察部位的具体情况,更精准地找出坐标和状态错误的工程数据。同时,虚拟验证作为传统模型验证的辅助手段,结合CATIA共同寻找、发现、验证问题。某项目发现的问题举例如图7。

图7 某项目虚拟验证发现问题举例

5 结束语

本文从汽车工程设计阶段的整车数据入手,在车身设计和质量评审中成功运用VR技术,实现了整车数据的高度轻量化,并通过对轻量化数据的渲染和可视化输出,配合虚拟交互设计,让评审人员在汽车数据阶段时发现具体问题并及时进行整改,减少不可关闭的问题数量,大大降低后期实体零部件的更改几率以及财、人、时的损失。

由于产品设计和质量评审的主观性特点,评审人员、模型数据所在阶段、评审环境等多种因素都将影响评价效果,并且评审验证具有高频度、快节奏特点,快速响应、即时可调、成本低廉也是项目研发过程的数据评审需求[11]。因此,在后续项目的不断优化中,不仅需要高度保证虚拟评审的真实感和沉浸感,还需要保证其快速替换性、多元场景、优化交互体验以及扩展更广泛的汽车研发验证场景。

在探索虚拟评审过程中,基于传统实车的评价标准,逐步建立虚拟评审机制,形成虚拟评审标准,规范虚拟评审过程,最终形成统一的虚拟样车制作、评审流程。为车型研发项目快速构建虚拟样车、快速发现问题、快速整改提供有力保障。