烷基苯磺酸的生产工艺和老化机理研究

2021-07-02刘炜康史立文李帮国雷小英李伏益蓝明伟

刘炜康,史立文,李帮国,雷小英,李伏益,蓝明伟

(1 赞宇科技集团股份有限公司,浙江 杭州 310009;2 嘉兴赞宇科技有限公司,浙江 嘉兴 314201)

磺化反应,通过在有机物分子中引入-SO3基团,广泛应用于工业生产包括染料、颜料、农药和有机中间体等一系列产品,同时也是生产除肥皂外的阴离子表面活性剂的主要途径,2015年数据显示仅在工业阴离子表面活性剂行业,就有超过200万吨的磺化产品用于生产家用洗涤剂销往全球[1],因此,磺化反应在表面活性剂生产中占据重要地位,其中,线性烷基苯磺酸(LAS)就是一种重要的用于生产洗涤产品的非皂类阴离子表面活性剂。烷基苯磺酸主要通过线性烷基苯和气体SO3通过磺化反应制备[2-3],随后经过老化、水解工艺即可得到稳定储存的烷基苯磺酸。目前大多数工业上选择SO3气体作为生产烷基苯磺酸最主要的磺化剂,但发烟硫酸和硫酸也有一定规模的使用[4-5]。SO3在32~44.5 ℃范围内以液体形式存在,温度过低时有结晶自聚合趋势而呈现固态,从液体SO3中蒸发获得气态形式则大多在实验室中或小规模生产使用,更多的仍然以硫磺燃烧的燃硫法作为主要工艺手段,这主要是考虑经济因素和使用便利性[6]。SO3是一种十分活泼的磺化剂,瞬间的反应速率太快而无法精确测定,因而磺化反应大多被描述为“瞬间反应”和“扩散可控”,在反应过程中放热量约为170 kJ·mol-1,所以反应过程中没有精确的控制会导致较多的副反应发生,造成色泽加深和副产物出现。

图1 烷基苯磺化过程中主要反应

1 烷基苯的磺化反应

烷基苯磺酸通过磺化线性烷基苯而得到,后者的碳链长度在C10-C14,虽然烷基苯的磺化被认为是瞬间反应,但在磺化反应器中反应进行的并不完全,需要额外的老化工艺延长时间在30~50 min,45~55 ℃[7]。通常在磺化反应器中反应的转化率在90~92%,经过老化工艺后转化率可以提高至96%~98%,为此需要对整体的磺化反应进行细致梳理。

图1中展现了烷基苯磺化过程中的主要反应:烷基苯与过量SO3作用,通过形成Wheland中间体,继而转化为焦磺酸;焦磺酸与烷基苯继续反应,得到2 mol的烷基苯磺酸。前者为快速反应阶段,当烷基苯(LAB)与SO3接触瞬间便已开始,后续反应则会在老化过程中缓慢进行。与此同时,由于温度和反应物比例影响,磺化反应过程中仍然伴随着副反应的进行,焦磺酸与苯磺酸作用生成磺酸酐以及焦磺酸与烷基苯作用生成砜。磺酸酐的形成主要与反应物料比例(SO3比例过大)和原料(直线烷基苯)有关,在水解阶段通过补加工艺水可以去除;砜的形成主要是反应过程中温度过高,且砜很难在后续阶段去除,且伴随着硫酸的生成,因此砜意味着烷基苯的转化率低于100%且最终产物会伴随着硫酸(1wt%~2wt%)。磺化反应器之后的老化工艺则是对磺化反应的延续,延长足够的时间使得焦磺酸和磺酸酐持续向苯磺酸转化,最终通过补充工艺水的水解阶段,混合产物形成以烷基苯磺酸为主的产品且能够进行稳定存储和运输。通常产品苯磺酸中的主要成分(活性物,LAS)在95%~98%,过高或过低取决于反应的控制和原料的品质,由于微量氧化副产物的存在,LAS通常是有颜色的,随着副产物的增多色泽由黄向棕、黑转变,通常色泽的判定利用Klett数值,在5%溶液中(异丙醇或甲醇)460 nm吸光度数值进行判定。

烷基苯磺酸的工艺生产经历了数十年的发展,但对于老化工艺和水解工艺的反应历程却很少有系统的化学阐释,本文主要聚焦于老化、水解工艺,利用合理实验和动力学分析,以期完整的阐述这两段工艺中的所有化学反应,能够指导实际生产应用。

2 烷基苯磺酸的老化、水解实验研究

实验原料取自实际工业生产降膜磺化器底端流出的磺酸酯,所有用水使用工艺水,活性物含量及硫酸含量的测定依照GB/T 5173-1995和GB/T 6366-1992。

2.1 不同中和值的磺酸酯老化过程中活性物及硫酸含量的变化

通过控制磺化反应器头部SO3和烷基苯的进料比例,使磺化器出口的酸酯中和值出现不同,取回酸酯后放入烧杯中密封放入48 ℃水浴锅中恒温老化,每隔恒定时间取样检测活性物和硫酸含量变化。

2.2 老化过程中的动力学实验

选取正常生产条件下磺化器底部的酸酯,在烧杯中密封放入48 ℃恒温水浴锅,在一周时间内持续取样检测活性物及硫酸含量变化,前期取样频率控制在10 min内,每30 s取样一次,后期视前期检测结果判断。

3 结果与讨论

3.1 不同中和值对老化过程的影响

所选取的四批不同中和值磺酸酯老化过程中活性物含量和硫酸含量的变化如图2所示。老化过程中都伴随着活性物含量的升高和硫酸含量的下降,但两者随时间的变化关系却因中和值的不同而不同,高中和值时含量变化趋于稳定所需的时间更短,所需时间由50 min减少到40、30和最终10 min,图2中四组酸酯老化活性物含量升高分别为2.11%、3.24%、3.17%和4.40%,硫酸含量降低分别为0.317%、0.488%、0.478%和0.608%。四组数据对应的活性物含量增加值量为6.49、9.97、9.76、12.43 mmol/100 g,对应的硫酸含量减少值为3.24、4.98、4.87、6.21 mmol/100 g,四组比值分别为2.003、2.002、2.004和2.002,即对应老化过程中一分子硫酸消耗后产生了两分子烷基苯磺酸。

3.2 老化过程中的动力学分析

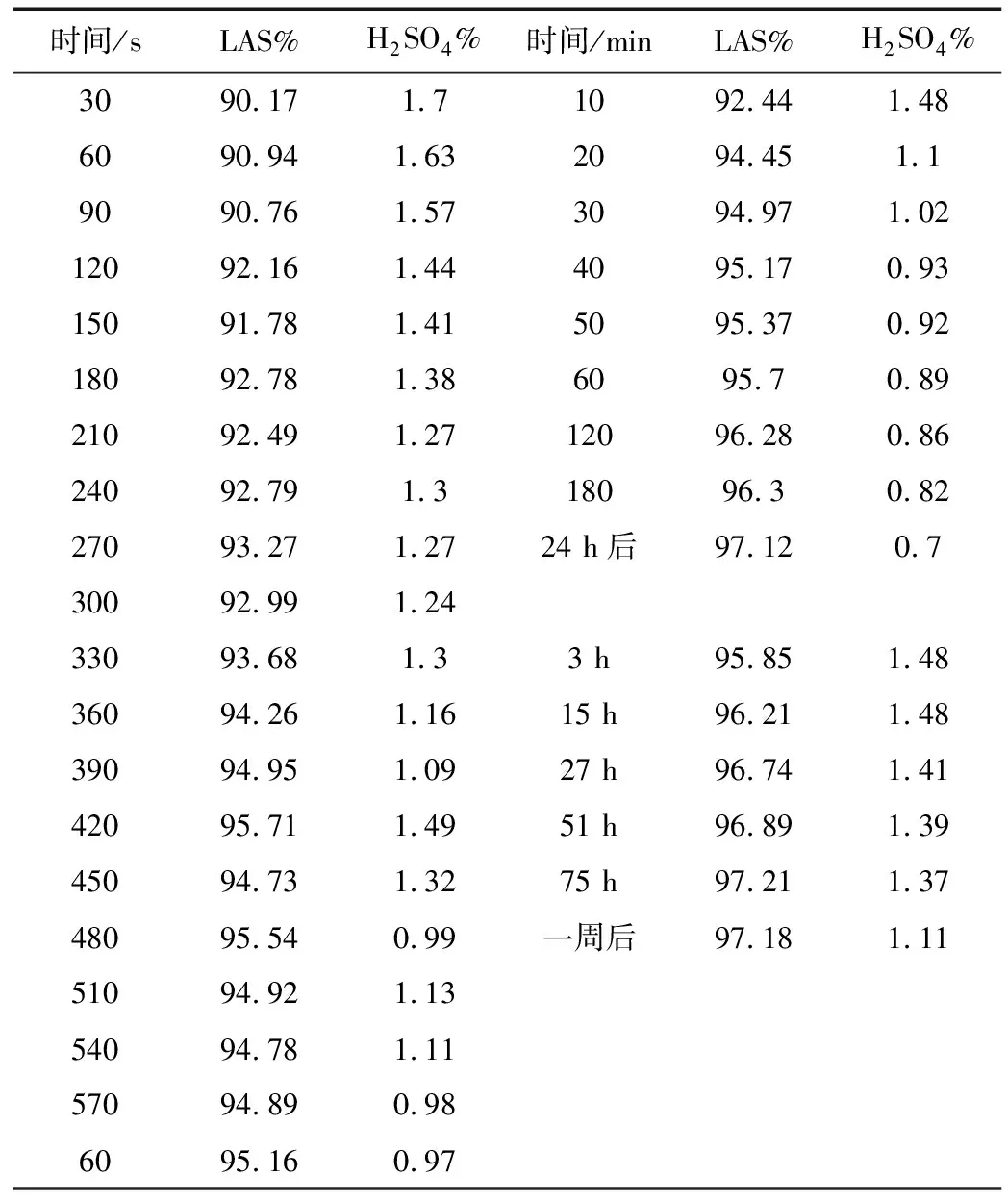

前10 min老化过程数据详细记录在表1中。由于前10 min老化过程中各含量变化很快,取出的酸酯需要按照检测标准较快的进行测定,但在实际检测的过程中会有较长时间的测定延迟,这在测定过程中不可避免,由于含量的变化只在很短的区间内,所以只对两种检测值的变化量进行动力学分析,活性物含量的变化为15.35 mmol/100 g,按照先前发现的规律n(LAB)生成:n(H2SO4)消耗=2:1,选取95.2作为活性物最高值,对应硫酸消耗量为0.75%/100 g,数据处理如图3所示。

图2 中和值为124.6、127.3、131.5、132.6的酸酯老化过程中活性物(A、C、E、G)和硫酸含量(B、D、F、H)的变化曲线

前10 min的快速反应中,LAS含量的增加值为4.99%,15.35 mmol/100 g,硫酸含量的减少值为0.73%,7.45 mmol/100 g,排除检测误差等因素,两者的比值为2.06,非常接近一分子硫酸消耗生成两分子新的烷基苯磺酸。图3所示的前10 min LAS和硫酸的含量变化动力学曲线,斜率k分别为-0.23和-0.21 min-1,拟合度r2分别为0.996和0.997。

在前10 min的快速老化阶段完成后,对于第二阶段老化持续时间的确定范围在参考相关文献[14-17]和实际生产数据后,确定在3~4 h间。通过相同时间间隔内持续取样,继续检测磺酸老化中活性物和硫酸含量的变化,数据详细记录在表2中,动力学分析记录在图4中。

图3 老化时间为10 min内的活性物(A)和硫酸含量(B)变化随时间的动力学曲线

在10 min~3 h的老化时间内,磺酸的活性物含量以及硫酸含量的变化趋势与前一阶段相同,LAS增加量为3.86%,11.87 mmol/100 g,硫酸减少量为0.66%,6.73 mmol/100 g,两者比值为1.76,与先前一直稳定在2左右相比有了少许的偏差。图4中LAS(C)和硫酸(D)的含量变化动力学曲线,斜率k分别为-0.0125和-0.0138 min-1,拟合度r2分别为0.973和0.990。与前10 min老化数据相比动力学曲线数据显示速率出现减缓,且LAS和硫酸变化的2:1的规律出现少许偏差。同时检测过程中也记录了磺酸酯老化过程中色泽的变化,从数据中可以看到色泽在最初离开磺化器到老化持续3 h内,色泽快速上升。

图4 第二阶段老化时间在3 h内的活性物(C)和硫酸含量(D)变化随时间的动力学曲线

第三阶段老化过程由于检测时间只持续一周,无法确定是否还有后续阶段,其中的详细数据记录在表3中,相关检测数据的变化随时间的动力学曲线与前阶段的数据处理方法与之前相同。在老化过程的第三阶段,3 h到随后的3天时间内,活性物含量的增加值只有1.33%,4.092 mmol/100 g,4.092 mmol/100 g,硫酸含量的降低为0.37%,3.775 mmol/100 g,两者的比值为1.083,与先前的比值2也存在较大偏差。图5中两者含量的变化随时间的动力学曲线,斜率k分别为-0.008和-0.00925 min-1,两者的拟合度r2分别为0.9700和0.9729,和第二阶段老化相比速率更慢,且随着老化时间延长,色泽已经完全转变为暗红色,透明度降低。

图5 第三阶段老化在3天内的活性物(E)和硫酸含量(F)变化随时间的动力学曲线

至此,通过持续检测酸酯在老化一周时间内,活性物与硫酸含量的变化,可以推测老化过程分为至少三个阶段,由于只有持续一周的数据无法保证是否有后续阶段,整个老化阶段汇总在图6中。

图6 磺酸老化过程阶段趋势图

从得到的数据中可以发现磺酸老化过程中,至少有三个阶段且可能存在更多的后续阶段,所有的反应路线总结在图6中。在第一阶段中(I阶),推测在0~10 min内,可以称作快速反应阶段,活性物含量和硫酸含量的变化最快,反应速率常数k1约为0.22 min-1,且两者比值在2附近,综合考虑认为是反应体系中的磺酸酐、未反应的SO3继续与烷基苯以及硫酸反应,生成新的苯磺酸,反应过程中可以描述在图6I中。

随后进入第二阶段(II阶),此时反应速率与第一阶段相比减缓很多,此阶段的反应速率常数k2约为0.012 min-1,活性物与硫酸变化量比值也在2左右,此时应该为磺酸酐与硫酸以及烷基苯继续反应,如图6II所示。

最后进入第三阶段(III阶),仍然存在硫酸消耗和活性物增加,但两者比值发生了较大变化,反应速率也更慢,此时发生的反应推测为残留的硫酸直接作为磺化剂将烷基苯磺化为苯磺酸图6 III所示。上述三个磺酸老化阶段,除了第三阶段可能是由于硫酸直接磺化烷基苯,都是消耗一分子硫酸产生两分子新的苯磺酸,但是由于传统检测活性物含量将焦磺酸和磺酸酐都视为活性物,所以只凭现有数据无法保证三种反应阶段中否存在其它副反应(例如砜的产生),考虑到正常生产状况所需时间,老化第四阶段(IV阶)是否存在就显得不太重要了。

表1 老化阶段活性物与硫酸含量实验数据记录

同时联系之前不同中和值酸酯老化过程中含量变化随时间的关系曲线,可以看出高中和值酸酯在老化过程中显示出含量变化趋于稳定的时间较短的主要原因可能是反应在I或II阶段就已停止,造成后续反应不能正常进行,而在储罐中持续接触产物后使得反应继续缓慢进行,因而出现苯磺酸在储罐中色泽持续升高,造成这一现象的主要原因是缺少I、II阶段都参与反应的前驱物-磺酸酐,所以对于高中和值酸酯,在老化阶段进行反应的时间更短,但会造成较多酸性物质残留,此时可以适量补充少量烷基苯促进老化过程继续延长到III阶段,可以提高产品活性物含量,消除残留的硫酸,这也解释了储罐中磺酸色泽加深的原因:中和值偏高的磺酸酯由于缺少足量的磺酸酐继续反应,导致老化阶段只停留在I、II阶段便停止,进入储罐后接触新鲜物料后,使老化阶段中的第III步骤反应在储罐中缓慢进行,导致色泽缓慢加深,这也与动力学实验中随着老化过程延长酸酯色泽加深的现象吻合。

根据图6中的完整老化过程趋势图,第一阶段和第二阶段的反应速率常数k1、k2分别为0.2和0.012 min-1,由于一级反应动力学方程具有固定的半衰期t1/2=ln2/k,所以老化前两阶段反应半衰期至少为57 min,这与目前较多书籍中描述的30~40 min老化时间相比可能差异较大[18-20],这也解释了实际生产中储罐中的磺酸出现酸值提高的主要原因是老化时间不足,第II阶段未完全进行,可以考虑适当延长老化时间。同时需要注意的是这会造成磺酸色泽的加深,所以老化时间也不能持续太长,需要综合考虑所需产品标准。

4 结 论

本文对烷基苯磺酸的生产工艺进行研究,重点研究了老化工艺中老化时间对产品烷基苯磺酸品质的影响,结论如下:

(1)烷基苯磺酸的老化过程包含至少三个不同阶段,起主要作用的为前两个阶段,涉及到磺酸酐与硫酸向苯磺酸的转化,所需要的老化时间在1 h以上;

(2)持续老化会导致磺酸酯色泽不可避免的加深,因此最佳老化时间需结合实际生产综合考虑;

(3)不同中和值的磺酸酯由于反应阶段烷基苯与SO3的比值不同,导致老化过程中缺少足量反应物,使老化阶段提前结束,但在储罐中磺酸酯接触足够物料后会继续反应,导致储罐中磺酸酯色泽加深。