同轴静电雾化切削雾化特性与加工性能研究*

2021-07-02姜海,苏宇

姜 海, 苏 宇

(江苏科技大学机械工程学院,江苏 镇江 212003)

0 引言

切削液在切削加工中起到冷却润滑、提升工件加工质量、延长刀具使用寿命的作用。然而传统铣削浇注式润滑方式存在有效使用率低、成本高、环境污染大等问题,不能满足绿色高效加工的要求。作为一种新兴绿色润滑加工方法,微量润滑(Minimum Quantity Lubricant,MQL)通过压缩空气将微量润滑液雾化喷射到加工区域实现了很好的润滑作用[1-4]。但其冷却换热能力不足,并且以压缩空气输送雾滴时雾滴易飘散到空气中,降低工作环境空气质量[5-7]。

与微量润滑相比,静电雾化润滑技术通过在金属喷嘴上施加高电压使流经液体表面张力降低并产生自由电荷,当液体所受电场力大于表面张力及其它力时,破碎形成细小雾滴,在喷嘴与靶标区域之间静电场的作用下实现雾滴可控输送的目的,提高冷却润滑效果,降低油雾浓度[8-9]。

Su Yu等[10]进行MQL、静电雾化润滑、纳米流体静电雾化润滑三种冷却润滑方式钛合金铣削试验。结果表明,相较于MQL润滑方式,静电雾化和纳米流体静电雾化润滑下的刀具磨损和油雾浓度均明显降低。但静电雾化润滑仅使用一种润滑液(油或水),不能充分利用两者的综合性能来提升冷却润滑能力。同轴静电雾化切削是指通过同轴喷嘴将两种不互溶的液体置于高压静电场下,破碎形成复合雾滴并输送到加工区域的过程[11]。汤正成[12]以LB2000植物性润滑液和去离子水及其纳米流体为内外流体进行同轴静电雾化钛合金铣削试验,结果表明,相较于静电雾化,同轴静电雾化切削润滑时的刀具磨损和油雾浓度均降低。但其并未研究雾滴荷电性能对其雾化稳定性与切削性能的影响。本文通过同轴静电雾化切削雾化、荷电性能及铣削铝合金试验,在适用于切削的锥射流模式下分析电压及内外流体类型对雾化形态、电流与切削力的影响。

1 试验方法

1.1 纳米流体制备及物性测量

以蓖麻油及其油基纳米流体为外流体,以去离子水及其水基纳米流体为内流体。多壁碳纳米管有着极高的强度、韧性和热导系数,在切削过程中可以起到很好的抗磨减摩和换热作用。故选择直径10~20 nm多壁碳纳米管为纳米颗粒。采用两步法(通过精密天平测量相应质量的基液和纳米颗粒,充分搅拌后,放入超声振动仪振动2 h使得颗粒均匀分散在基液中)制备体积分数为0.1%的水基纳米流体和蓖麻油基纳米流体(图1)。其中水基纳米流体制备时还以质量分数为0.15%阿拉伯胶作为分散剂,以获得较好的悬浮稳定性。

1.去离子水 2.水基纳米流体 3.蓖麻油 4.蓖麻油基纳米流体

内外流体的物性对同轴静电雾化雾化与荷电特性有着重要影响。采用上海方瑞仪器有限公司制造的NDJ-9S粘度计、BZY-1型全自动表面张力仪和LCR测试仪分别测量内外流体的粘度、表面张力、电导率与介电常数,结果见表1。

表1 流体物性参数

1.2 同轴静电雾化切削雾化与荷电性能试验

图2为同轴静电雾化切削雾化与荷电试验平台。该平台主要由同轴静电雾化切削雾化系统、雾化显微拍摄系统、雾化电流测试系统三部分组成。其中同轴静电雾化切削雾化系统包括由某公司生产的型号为DW-N603型的高压静电发生器、两台型号为LSP01-1A的精密注射泵、刀具、TC4工件、同轴喷嘴(由内外喷嘴构成)和喷嘴支架及升降平台,雾化电流测试系统由一台北京华测公司生产的Hest122型皮安表以及一台计算机构成。

1.注射泵1 2.注射泵2 3.喷嘴及支架 4.刀具 5.升降台 6.计算机 7.高压静电发生器 8.卧式显微镜 9.工作台 10.工件,11.背景板 12.皮安表

同轴喷嘴通过导线与高压静电发生器的负极相连并安于绝缘支架上,刀具及工件放置于工作平台上,调节支架及升降平台使喷嘴与刀具之间角度为35°,极间距为20 mm,同轴喷嘴通过橡胶软管与内外流体注射泵相连。皮安表采集端通过导线与工作平台相连,通信端与计算机USB相连,显微镜数据线通过TypeB接口与计算机USB接口连接并将所有设备都接地。

以10/5 ml/h为外/内流体流量,在电压-4~-10 kV电压范围进行雾化试验,确定不同流体类型雾化模式转变电压范围。然后在稳定雾化模式电压范围下,测量其雾化液滴的荷电性能,综合分析内外流体类型对雾化稳定性的影响。

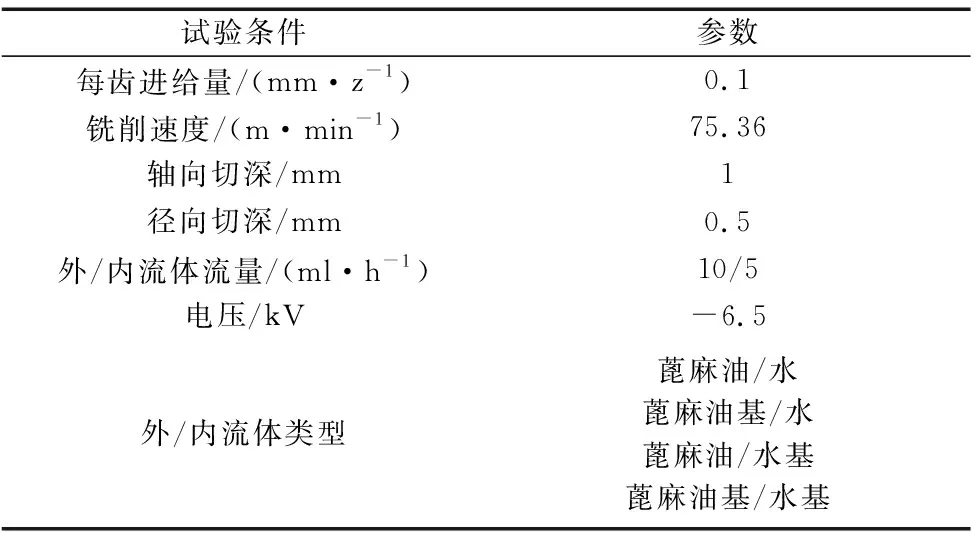

1.3 切削性能试验

在SVMC-2002A型数控铣床上进行铣削铝合金试验,如图3所示。工件材料为6061铝合金,尺寸为100 mm×80 mm×60 mm。同轴喷嘴通过磁性吸座固定在机床主轴箱侧面,注射泵1和2通过橡胶软管与同轴喷嘴相连,同轴喷嘴通过电线与高压静电发生器的负极相连,刀具、工件通过加工中心间接接地。采用型号为 Kistler9272的测力仪测量铣削力。采用硬质合金铣刀刀片(R390-11T308M-KM H13A)进行铣削加工,切削参数和冷却润滑条件见表2。

图3 同轴静电雾化铣削工况

表2 切削条件

2 结果与分析

2.1 电压对雾化模式的影响

通过大量雾化试验可得,在外/内流体流量和极间距固定的情况下,随着喷嘴接触电压的升高,同轴静电雾化的雾化形态依次呈现出滴模式、脉动模式、锥射流模式和不稳定模式4种。表3为同轴静电雾化切削雾化模式与电压对应关系。由表可知,外流体纳米颗粒的加入雾化模式的电压范围没有变化,而内流体纳米颗粒的加入增大了水的电导率,致使其产生的电荷量增多,其锥射流模式电压范围增大。

表3 雾化射流模式与电压对应关系

滴模式:在喷嘴无接触电压或电压范围较小时出现,此时喷嘴出口处液滴随时间推移逐渐增大,但液滴内积累的电荷数量过少,导致喷嘴出口处的电场力不足以克服液滴自身的表面张力和粘滞力而形成射流,当液滴重力大于自身表面张力和粘滞力时,液滴自由滴落,如图4所示。随着电压的升高,液滴内部电荷量积累速度加快,电荷量增多,滴落频率加快,但所受力仍小于自身表面张力和粘滞力而无法形成射流。

外/内流体为蓖麻油基纳米流体/去离子水,U=-4 kV

脉动模式:随着电压的进一步增大,液体表面张力减小,随着喷嘴出口处自由电荷的积累,喷嘴出口处液滴由一开始的半圆形逐渐拉伸至锥形,当液滴受到的电场力大于此时液滴自身的表面张力和粘滞力时,会形成短暂的射流,然后重新恢复成半圆形液滴吸附于喷嘴处,如此往复,如图5所示。随电压的升高,液滴由圆形状到形成射流的时间缩短,且稳定射流的时间增长。

外/内流体为蓖麻油基纳米流体/去离子水,U=-5.5 kV

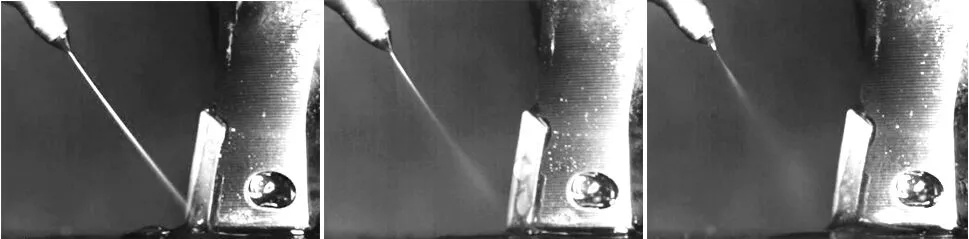

锥射流模式:电压进一步增大,电场力增大,液滴表面张力减小。当液滴所受电场力克服表面张力和粘滞力时,在喷嘴出口处形成稳定复合泰勒锥,锥顶处为连续射流,且在高电场力作用下,射流末端会分散成大量细小液滴,液滴在电场力的作用下准确到达刀具上,适用于切削加工的冷却润滑如图6所示。图6为不同电压下的锥射流状态,随着电压升高,射流末端雾化分散程度越明显。

(a) -6.5 kV (b) -7 kV (c) -7.5 kV外/内流体为蓖麻油基纳米流体/去离子水图6 锥射流模式

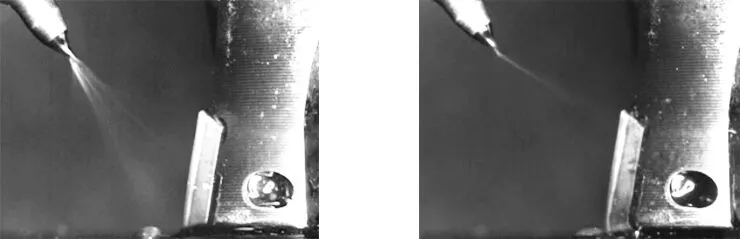

不稳定模式:当电压超出稳定射流电压后,射流开始在工件和刀具之间抖动,出现射流偏向刀杆、多股射流和伞状射流等不稳定现象,不适宜用于切削加工的稳定润滑。

(a) -8 kV(b)-10 kV外/内流体为蓖麻油基纳米流体/去离子水图7 不稳定模式

2.2 电压对荷电性能的影响

同轴静电雾化的雾滴荷电性能是评价雾化好坏的重要因素之一。针对上文所得到的稳定雾化锥射流电压范围,进一步研究其雾化液滴的荷电特性。图8为电压对雾化电流及其稳定性的影响。从图中可以看出,电压升高,雾化电流增大,雾化稳定性降低。相较于-6.5 kV,-7 kV和-7.5 kV电压下的雾化电流分别增加27.8%和50%,雾化稳定性分别降低3.4%和5.7%。

外/内流体为蓖麻油基纳米流体/去离子水图8 电压对雾化电流及其稳定性的影响

2.3 内外流体类型对荷电性能的影响

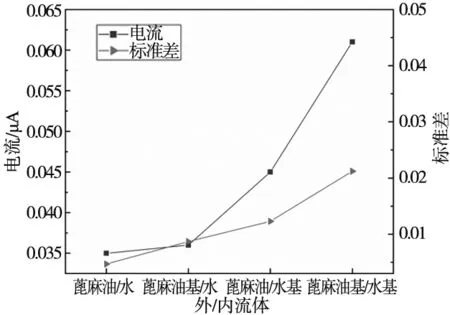

图9为内外流体类型对雾化电流及其稳定性的影响。从图中可以看出,内外流体中纳米颗粒的加入都会增大雾化电流, 降低雾化稳定性。当内流体为去离子水时,外流体中加入纳米颗粒对雾化电流和雾化稳定性影响小。而当内流体为水基纳米流体时,外流体中加入纳米颗粒使得雾化电流增加35.6%,雾化稳定性降低72.3%。当外流体为蓖麻油时,内流体中加入纳米颗粒使得雾化电流增大28.6%,雾化稳定性降低161%。当外流体为蓖麻油基纳米流体时时,内流体中加入纳米颗粒使得雾化电流增大69.4%,雾化稳定性降低143%。内流体中加入纳米颗粒对雾化电流与雾化稳定性的影响高于外流体。

图9 内外流体类型对雾化电流、稳定性的影响(U=-6.5 kV)

2.4 内外流体类型对切削力的影响

图10为内外流体类型对切削力的影响。从图中可以看出,当内流体相同时,外流体中加入纳米颗粒切削力显著降低。其中,当内流体为去离子水时,外流体中加入纳米颗粒切削力降低8.7%。这是由于纳米颗粒极易渗透到加工区域,减少刀具和工件之间的接触面积,减小摩擦系数,降低切削力[13]。并且由2.3节可知,外流体中加入纳米颗粒时雾化电流增大,雾化效果改善,稳定性变化不大,润滑效果增强,切削力降低。当内流体为水基纳米流体时,外流体中加入纳米颗粒切削力降低6.2%。当外流体相同时,内流体中加入纳米颗粒切削力反而有所增大。其中,当外流体为油时,内流体中加入纳米颗粒切削力增大0.21%;当外流体为油基纳米流体时,内流体中加入纳米颗粒切削力增大2.6%。由2.3节所知,当内流体中加入纳米颗粒时,雾化稳定性降低,致使冷却润滑过程的不稳定,切削力有所增加。此外,内流体中加入纳米颗粒,传热能力增强,冷却增加,材料热软化效应减弱,导致切削力增大。

图10 内外流体类型对切削力的影响(U=-6.5 kV)

3 结束语

(1)同轴静电雾化切削雾化过程中,随电压的升高,都会出现滴模式、脉动模式、锥射流模式和不稳定模式,其中锥射流模式具有较好的雾化稳定性和雾滴分散性,可适用于切削加工过程中的冷却与润滑。

(2)电压增大和纳米颗粒的加入都会增大雾化电流,降低雾化稳定性,其中内流体中纳米颗粒的加入对雾化稳定性的影响较大。

(3)当内流体相同时,外流体中加入纳米颗粒切削力显著降低。当外流体相同时,内流体中加入纳米颗粒切削力反而有所增大。内流体为去离子水,外流体为蓖麻油基纳米流体时可获得最低的切削力,为同轴静电雾化切削的优化内外流体组合。