高应力软岩巷道大变形机理及返修支护技术研究

2021-07-02闫小卫

闫小卫

(陕西煤矿安全监察局 榆林监察分局, 陕西 榆林 719054)

0 引言

高应力软岩巷道支护是深部开采面临的主要难题之一[1-3],国内外学者对其进行了长期研究,取得了较为丰富的研究成果。康红普等[4-5]针对深部高应力、强采动巷道提出了“支护-改性-卸压”协同控制技术,并在中煤新集能源股份有限公司口孜东矿千米深井软岩巷道成功应用。何满潮等[6-7]对软岩巷道变形力学机制进行了分类,发展了高应力软岩巷道的支护理论与技术。姜耀东等[8]对深部软岩巷道底鼓特征进行总结,揭示了巷道底鼓变形的力学机制。李术才等[9]通过现场监测研究了深部巷道分区破裂化现象,研究了高应力软岩巷道支护失效及控制技术。张农等[10-11]针对淮南矿区煤巷进行分级并提出了相应的支护对策,针对淮南矿业(集团)有限责任公司朱集矿沿空留巷提出了留巷扩刷修复结构临近失稳的概念,确定了留巷扩刷修复的合理时机及工序。柏建彪等[12]提出了针对高应力软岩巷道的耦合支护原理及技术。Tan Yunliang等[13]针对深部坚硬顶板沿空留巷提出了围岩控制策略。黄炳香等[14]提出了深井采动巷道围岩流变及结构失稳理论。余伟健等[15]研究了深部高应力软岩巷道围岩变形与破坏特征,提出了针对软岩巷道的控制技术。李为腾等[16]以兖煤菏泽能化有限公司赵楼煤矿1 000 m深井为工程背景,在现场监测围岩变形破坏及支护失效规律的基础上,通过数值模拟研究了拱架支护模式下巷道围岩变形、塑性破坏区分布特征及支护构件受力状态。然而,对于已发生大变形巷道如何科学合理返修支护,实现巷道围岩有效控制的研究相对较少。

川煤集团芙蓉公司白皎煤矿+300水平4号石门运输大巷为高应力软岩巷道,埋深650 m,巷道开掘后围岩稳定时间短、破坏严重,巷道持续变形,难以满足使用要求。本文综合分析了巷道围岩变形破坏原因,提出了巷道返修支护对策及技术,并通过数值模拟和现场实测对支护设计进行了验证。

1 工程概况

1.1 巷道围岩条件及原支护情况

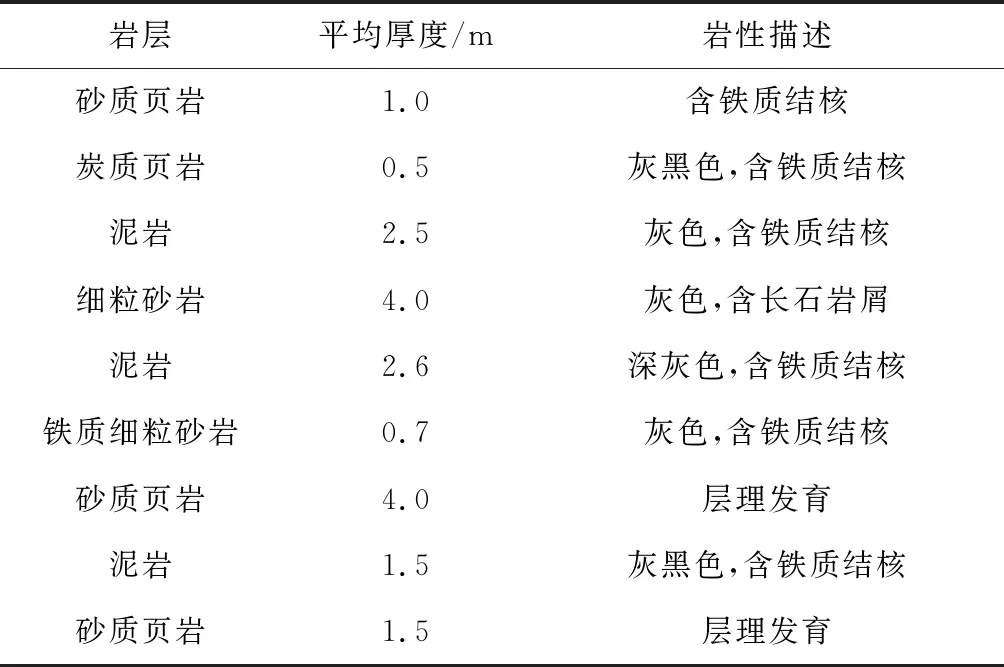

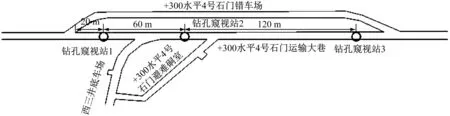

白皎煤矿+300水平4号石门运输大巷依次穿越页岩、泥岩、砂质页岩,巷道所在煤岩层构造较多,应力环境复杂,分层较多且各分层厚度小,岩石强度较低。顶底板岩性见表1。巷道周围布置有+300水平4号石门错车场、避难硐室、西三井底车场,形成密集巷道(硐室)群,其平面布置如图1所示。

表1 巷道顶底板岩性Table 1 Lithology of roadway roof and floor

图1 巷道布置Fig.1 Roadway layout

巷道宽度为5.5 m,高度为3.8 m(其中墙高2.0 m,拱高1.8 m),掘进断面面积为19.0 m2。巷道初始支护方案采用锚杆、钢梁、金属网、锚索和喷层:φ20 mm×2 200 mm螺纹钢锚杆,间排距为900 mm×900 mm;钢梁长度为2 800 mm和2 000 m2种规格;金属网长度为2 800 mm和2 000 mm2种规格,宽度为950 mm;φ15.24 mm×6 300 mm锚索,排距为3 000 mm,锚索沿巷顶中心线布置。

1.2 巷道变形特征

对+300水平4号石门运输大巷围岩变形进行了现场测量,表现为以下特征:

(1) 变形速度快,长期无法稳定。巷道新掘后变形速度达50~100 mm/d,持续时间通常为25~60 d,有的长达半年以上仍无法稳定。对发生变形的巷道进行加固和补强支护后仍继续变形,无法形成有效的支护结构。

(2) 全断面收缩变形。与强采动巷道更多表现为底鼓和两帮移近不同,该巷道掘进后表现为全断面持续收缩变形,顶板、巷帮、底板变形均较大,顶板平均下沉量达600 mm,两帮移近量达500 mm,底鼓量达700 mm。

2 巷道围岩内部破坏及大变形机理分析

2.1 巷道围岩结构窥视

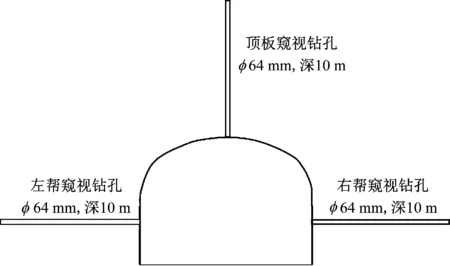

巷道围岩持续变形与顶板岩层结构裂隙分布及演化密切相关。对巷道顶板、两帮10 m范围内岩层结构进行钻孔窥视,分别距+300水平4号石门错车场20,80,200 m处布置钻孔窥视站(图1),每个钻孔窥视站布置3个窥视钻孔(顶板、两帮各1个),窥视钻孔直径64 mm、深10 m(图2)。

图2 窥视钻孔布置Fig.2 Observation boreholes layout

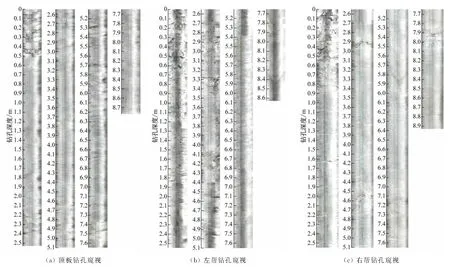

钻孔窥视结果如图3所示。从图3(a)可看出,巷道顶板窥视钻孔距孔口0.5 m以内围岩完全破碎,距孔口5 m以外围岩较为完整。从图3(b)可看出,巷道左帮窥视钻孔距孔口2 m以内围岩完全破碎,距孔口2.7~3.0 m范围内围岩破碎,距孔口3.3~4.2 m范围内横向裂隙发育明显,距孔口5 m以外围岩较为完整。从图3(c)可看出,巷道右帮窥视钻孔距孔口0.9 m以内围岩完全破碎,距孔口1.6~2.5 m范围内围岩多条横向裂隙发育,距孔口4.7~7.0 m范围内围岩较为完整,距孔口7.9~8.2 m范围内围岩破碎。

图3 钻孔窥视结果Fig.3 Boreholes observation results

2.2 围岩内部结构测量结果分析

综合巷道原支护设计参数及巷道围岩窥视结果,可得以下结论:

(1) 巷道浅部(2 m以内)围岩破碎严重,说明巷道浅部初始支护强度和刚度较低,无法有效控制浅部围岩碎胀变形。因此,在巷道返修补强支护过程中,应提高补强支护的强度和刚度,保证锚杆、锚索支护预紧力和预紧力有效扩散。

(2) 巷道左帮2.7~3.0 m范围内围岩破碎,结合巷道支护设计分析可知此深度为锚杆支护区分界面,临近岩体受拉,易出现离层。

(3) 巷道左帮3.3~4.2 m范围内围岩横向裂隙发育明显,由于初始支护两帮未打设锚索,而锚杆支护范围仅为2 m左右,2 m以外煤岩体处于无支护状态,受高应力及掘进扰动影响易破碎。此外,原支护仅沿巷道顶板中部布置锚索,锚索布置数量较少,导致锚杆锚固范围以外(深度大于2 m)岩体破碎。因此,应适当增加锚索数量,对锚杆锚固范围以外岩体进行补强支护。

(4) 原设计两帮支护强度和刚度较低,对比巷道两帮与顶板的窥视结果可知,巷道两帮岩体破碎程度和深度都超过顶板,因此,补强支护应重视巷道两帮的支护,保证两帮围岩稳定。

(5) 由于围岩已经破碎,形成不连续裂隙,巷道需要先通过注浆加固对围岩进行修复。窥视结果表明围岩浅部破碎范围为2 m,深部破碎范围为5 m。基于窥视结果,分析得出注浆浅孔深度宜为3 m,深孔深度宜为6 m。

2.3 巷道变形破坏机理分析

综合分析巷道围岩条件、应力环境、原支护设计及围岩变形破坏特征可知,导致+300水平4号石门运输大巷持续变形的主要因素为断层等构造引起的水平应力突出[17]、巷道布置层位围岩岩性软弱(所穿岩层均为软弱岩层)[18]、巷道集中布置、原支护强度低、支护材料不匹配、施工质量不达标等,具体体现在以下方面:

(1) 构造复杂、断层切割严重。白皎煤矿地质构造复杂,揭露断层多达1 500余条,巷道受断层切割严重,导致巷道水平构造应力集中。地应力测试结果表明,白皎煤矿以水平应力为主。在水平构造应力作用下,顶板岩层受到很大的剪切应力作用,使巷道顶板岩层分层变形,如不能及时支护,岩层易沿层理发生离层。

(2) 围岩强度低且具有膨胀性。通过巷道掘进及钻孔取芯发现,巷道布置的岩层为黏土岩、砂质泥岩、泥岩、页岩、煤线等软弱岩体,其中砂质泥岩饱和抗压强度为15.1 MPa、软化系数为0.35,黏土岩饱和抗压强度仅为0.27~3.8 MPa、软化系数为0.27,岩石强度低、遇水易软化。通过X射线衍射仪对泥岩矿物成分分析可知,泥岩中黏土矿物占69.8%,其中以高岭石、绿泥石为主,易发生泥化,导致巷道膨胀性变形。

(3) 巷道硐室密集布置,导致应力集中。+300水平4号石门运输大巷附近巷道及硐室密集布置,其中石门运输大巷与+300水平4号石门错车场之间岩柱宽度仅10 m,钻孔窥视发现岩柱已基本破碎。

(4) 现场调研发现,石门运输大巷现有两帮下部锚杆施工滞后,锚索滞后工作面20 m施工,不能及时支护围岩,导致围岩发生破坏。锚杆、锚索“三径”不匹配;两帮锚杆钻孔太深,部分锚固剂无法得到搅拌,有效锚固长度过小,且现场锚固剂包装袋太厚,不利于搅拌锚固,导致围岩变形过程中锚固力不足,造成支护失效。锚杆、锚索支护预紧力偏低,不能有效抑制不连续变形的扩展,巷道变形破坏大。

3 巷道返修支护对策及技术

3.1 巷道返修支护对策

对于已发生离层、破坏的巷道破碎围岩,仅采用锚杆、锚索补强支护时,由于围岩内部不连续变形,无法恢复原完整围岩状态,且可锚性下降,导致巷道围岩结构整体稳定性不足,无法有效抵抗应力的持续挤压作用,巷道易发生持续变形。需进行注浆加固,将围岩中不连续变形产生的裂隙进行充填,进而通过锚杆、锚索进行支护[19-20]。

针对石门运输大巷持续变形的特征,在对围岩注浆加固的基础上,需通过强力锚杆、锚索在围岩中形成承载结构,通过锚杆、锚索提供的整体结构抵抗应力场对围岩的逐步破坏。此外,为避免石门运输大巷持续风化,在完成上述支护后还需通过表面喷浆封闭围岩。

3.2 巷道返修支护技术

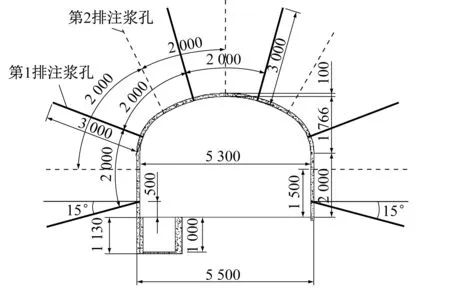

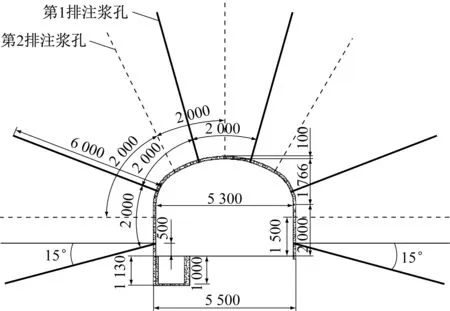

(1) 巷道围岩注浆。基于巷道围岩结构钻孔窥视结果及巷道变形破坏特征,提出采用先浅孔后深孔注浆。先通过浅孔充填巷道浅部围岩裂隙,再通过深孔充填巷道深部围岩裂隙,注浆材料以水泥基为主,并辅以添加剂。根据裂隙发育程度,确定浅孔深度为3 000 mm、注浆压力为2~3 MPa,深孔深度为6 000 mm、注浆压力为4~6 MPa。围岩注浆深浅孔布置如图4所示。

(a) 浅孔注浆钻孔布置

(b) 深孔注浆钻孔布置

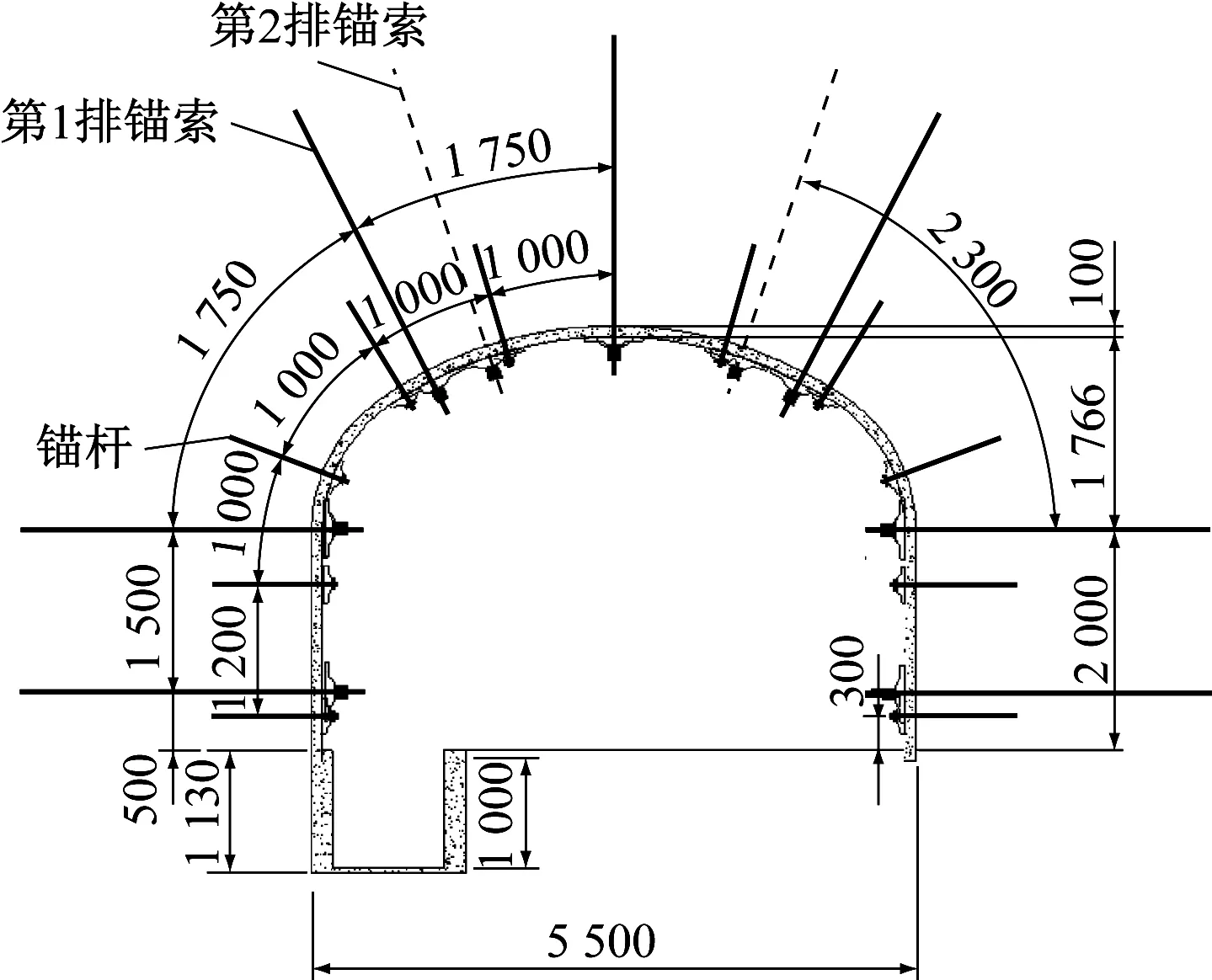

(2) 巷道围岩高强高预应力锚杆、锚索联合支护。通过注浆对已破坏围岩加固后,再进行高强高预应力锚杆、锚索联合补强支护。锚杆、锚索布置如图5所示。选用φ22 mm×2 400 mm左旋无纵筋锚杆,锚固长度为675 mm,配合钢号Q235、规格450 mm×280 mm×5 mm(长×宽×高)的W钢护板护表;锚杆预紧力矩大于400 N·m;选用φ22 mm×5 300 mm锚索,锚固长度为2 733 mm,配合300 mm×300 mm×14 mm(长×宽×拱高)的高强度锚索托板;锚索预紧力不小于300 kN;采用金属网护表,金属网网格尺寸为50 mm×50 mm。

图5 锚杆、锚索布置Fig.5 Layout of anchor bolt and cable

(3) 巷道喷浆。锚杆、锚索补强支护后,对巷道表面进行喷浆,封闭巷道表面围岩,减少围岩风化,并对巷道表面围岩起到一定程度的加固作用。喷层混凝土强度等级为C20,喷层厚度为100 mm。

3.3 巷道返修支护效果模拟

为验证支护设计的合理性,通过FLAC3D对+300水平4号石门运输大巷返修前后围岩变形及应力状况进行模拟。

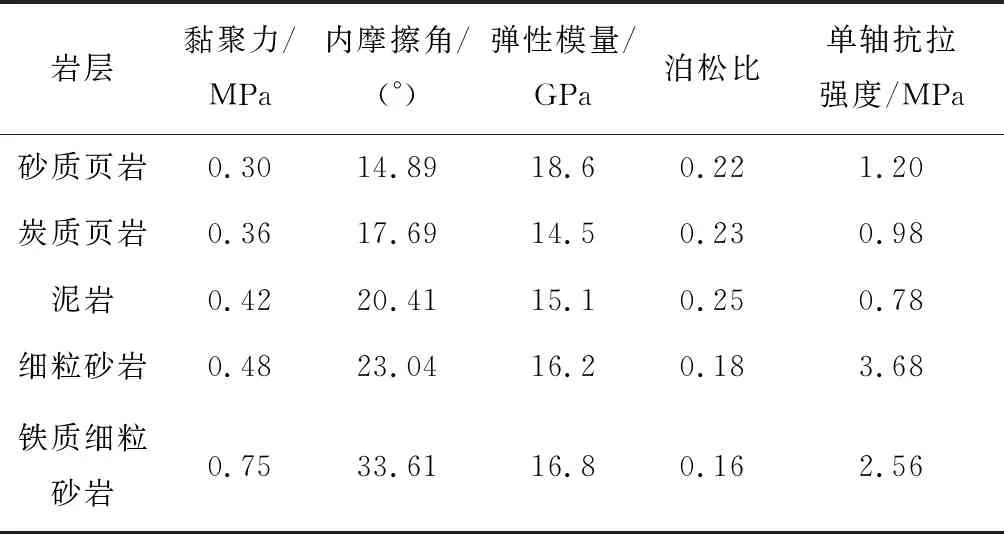

数值模拟采用基于Mohr-Coulomb破坏准则的本构模型,模型尺寸为4 m×50 m×50 m(长×宽×高)。模型剖分时采用六面体单元,基于现场实测数据,模型施加垂直应力15.76 MPa,水平应力20.42 MPa。模型中巷道围岩物理力学参数见表2。模型边界条件:底端固支,侧面限制水平位移。锚固范围内网格加密处理,开挖前施加原岩应力载荷,模型力学状态平衡后位移清零再进行巷道开挖与支护模拟分析。

表2 巷道围岩物理力学参数Table 2 Physical and mechanical parameters of roadway surrounding rock

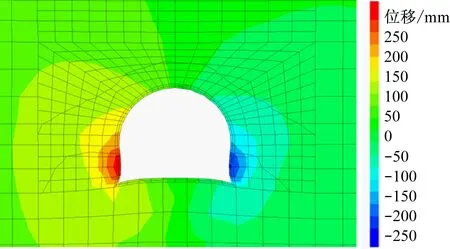

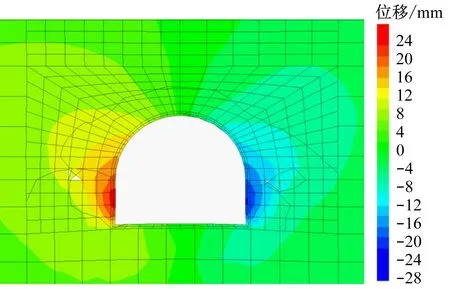

(a) 水平位移分布

(b) 垂直位移分布

原支护方案下巷道围岩水平位移和垂直位移分布如图6所示。可看出原支护方案下巷道顶底板均发生了较大变形,受高应力下巷道两帮上角挤压影响,顶板下沉量为600 mm,由于底板未进行任何支护,底鼓量达750 mm;巷道帮部变形主要分布在巷道两帮下部,两帮移近量为550 mm。在高应力作用下,原支护无法有效控制巷道围岩大变形。

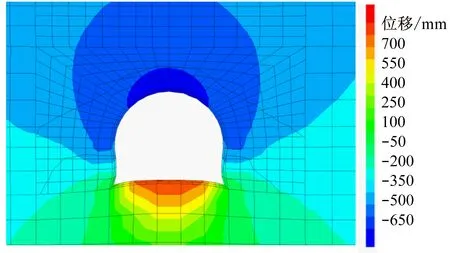

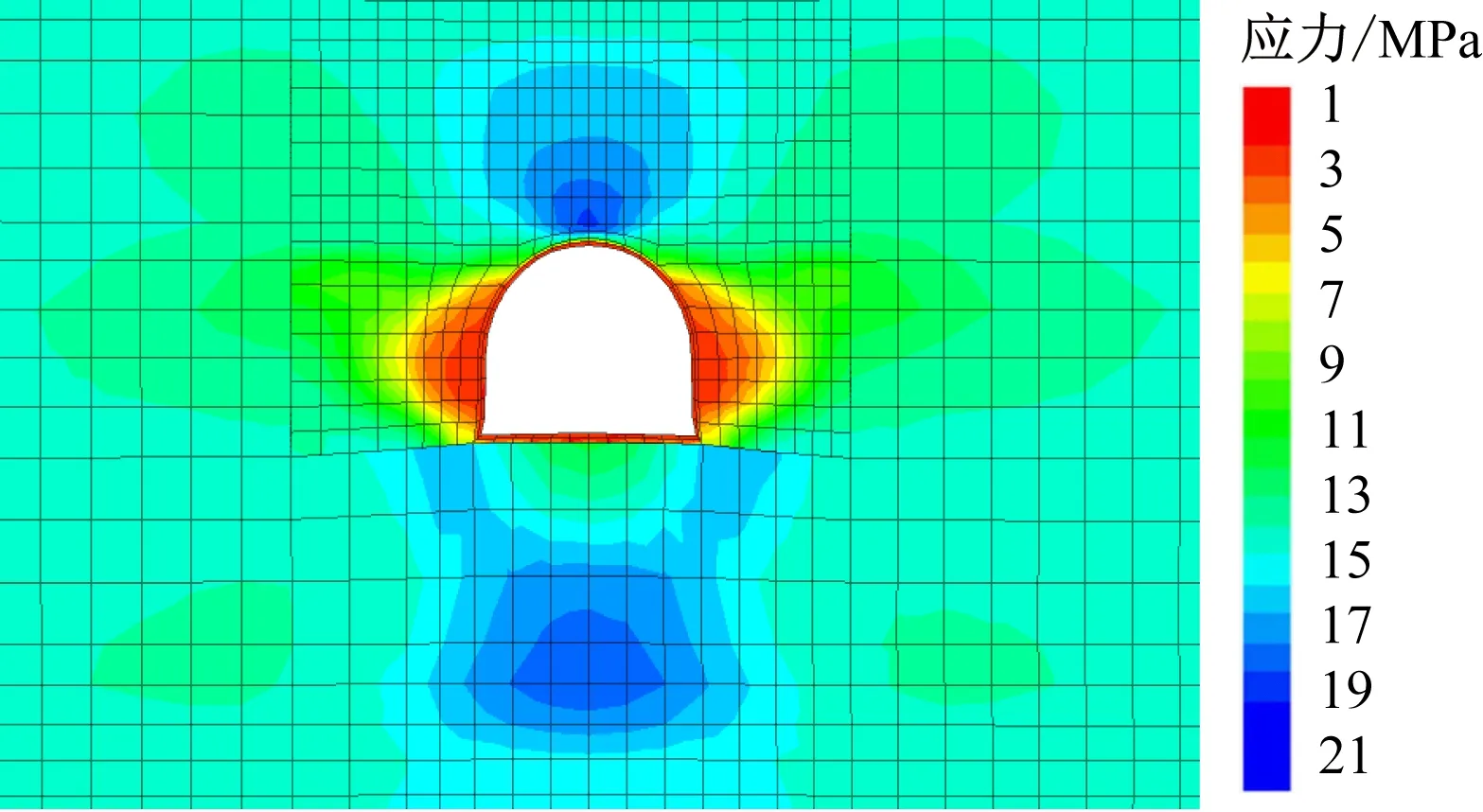

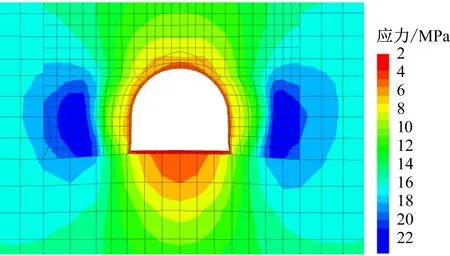

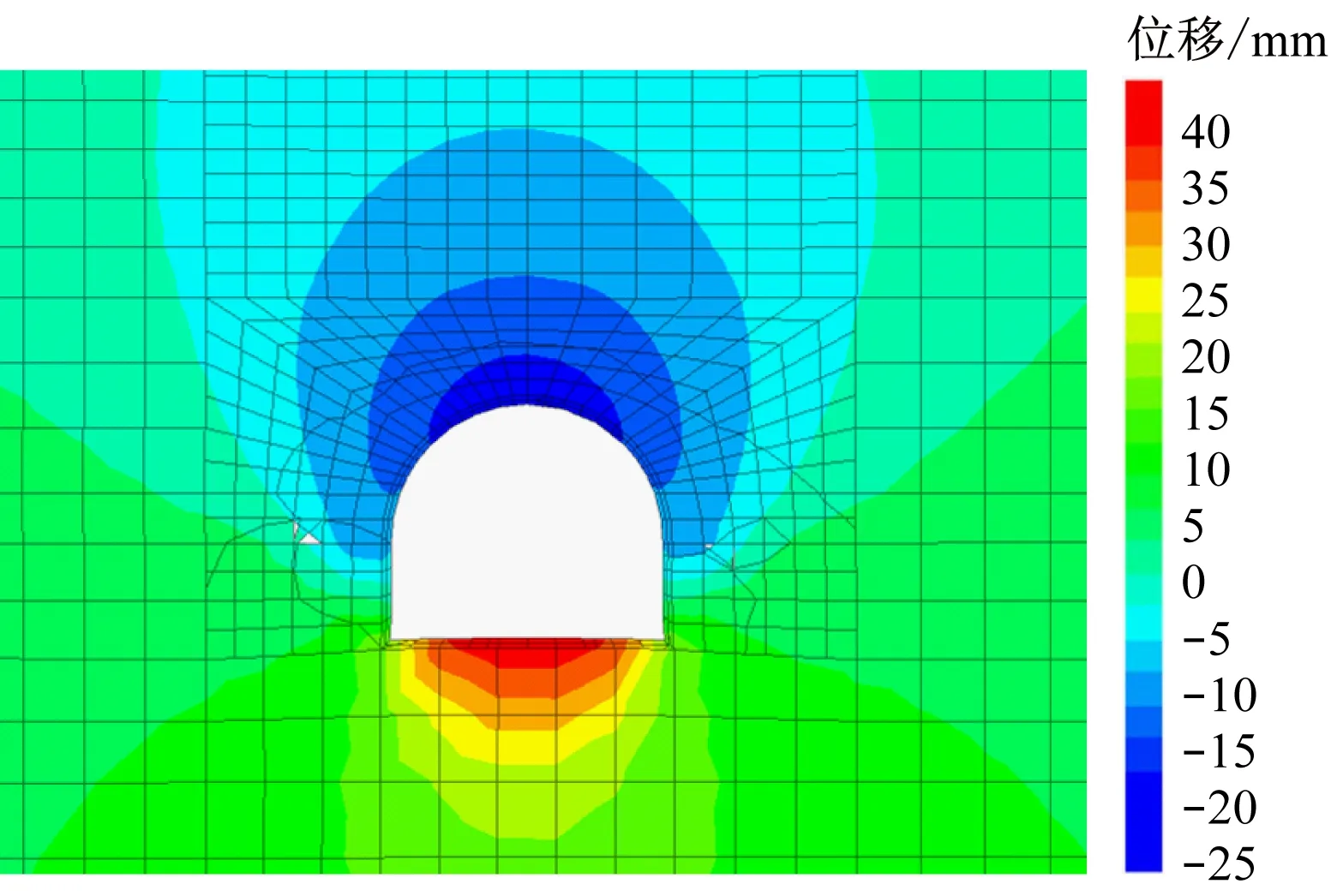

巷道返修支护后围岩应力及位移分布如图7所示。从图7(a)可看出,两帮水平应力集中范围为1.8 m,最高可达5 MPa;顶板水平应力集中范围为4 m,最高可达21.7 MPa;底板水平应力集中范围为5 m,最高可达21 MPa。从图7(b)可看出,两帮垂直应力集中范围为5 m,最高可达20.6 MPa;顶板垂直应力集中范围为5 m,最高可达4 MPa;底板垂直应力集中范围为3 m,最高可达5 MPa。从图7(c)、图7(d)可看出,巷道两帮移近量为199.5 mm,发生变形的两帮围岩范围为2 m左右;顶板下沉量为121.4 mm,发生变形的顶板围岩范围为4.5 m;底鼓量为119.1 mm,发生变形的底板围岩范围为5 m。由此可见,巷道返修支护后围岩变形得到了有效控制。

(a) 水平应力分布

(b) 垂直应力分布

(c) 水平位移分布

(d) 垂直位移分布

3.4 现场应用

巷道加固及补强支护后,对巷道围岩进行了表面位移监测,其中加固及扩巷施工期间每1~2 d监测1次,加固施工完成后、巷道围岩稳定前每周监测2次,锚杆、锚索受力及表面位移稳定后每月监测1~2次。

现场共监测178 d,巷道监测结果表明,返修加固后23 d顶板下沉速度稳定,顶底板最大移近量为109 mm,返修加固后32 d两帮移近速度稳定,两帮最大移近量为212 mm。

4 结论

(1) 分析了白皎煤矿+300水平4号石门运输大巷变形破坏特征,揭示了高应力软岩巷道持续大变形的主要影响因素,包括断层等构造引起的水平应力突出、巷道布置层位围岩岩性软弱、巷道集中布置、原支护强度低、支护材料不匹配、施工质量不达标等。

(2) 提出了“高压注浆+高强高预应力锚杆、锚索联合支护+喷浆”的巷道返修支护方案。首先,通过注浆对围岩裂隙及不连续结构面进行及时加固;然后,通过强力锚杆、锚索对围岩进行支护,在围岩中形成承载结构;最后,通过表面喷浆封闭围岩,阻止围岩风化,提高表面围岩稳定性。

(3) 现场试验结果表明,采用“高压注浆+高强高预应力锚杆、锚索联合支护+喷浆”后,顶底板最大移近量为109 mm,两帮最大移近量为212 mm,能有效控制巷道围岩变形。