轴承热装工艺的计算与有限元分析*

2021-07-02□郭召

□ 郭 召

西安大医集团股份有限公司 西安 710018

1 分析背景

在重载、高精度、高转速等工况下,轴承内圈需要和配合轴采用过盈连接。轴承内圈为薄壁件,正确安装才能保证轴承内圈滚道的精度不受影响。轴承内圈与配合轴的常用安装方法有锤击法、压装法、冷装法、热装法,现有文献进行了详细介绍[1-3]。锤击法适用于配合量小,精度要求不高的场合。压装法适用于小配合量轴承安装,对于大配合量轴承,在压入过程中配合面及滚道有受损风险。冷装法适用于轴承不易加热的场合,如较大配合量的预装脂密封轴承。通过采用液氮冷却等方式对配合轴进行降温冷缩后装配,冷装后升温过程有冷凝现象,需要做好除水防锈处理。热装法膨胀均匀,现场操作方便,已成为精密轴承过盈装配的一种主要手段[4-5]。

轴承热装需要制定合理的工艺参数。若温度不足,则安装时无法一次压入,仍需要进行敲击,无法发挥热装的优势。若加热温度过高,则轴承精度受影响,严重时会导致轴承局部退火,影响轴承使用性能及寿命。对于采用非金属保持架的轴承、带防尘盖的轴承、预装润滑脂的轴承,温度选择不合理会导致轴承中非金属材质损坏变质[6-7]。基于上述问题,笔者从工程应用的角度出发,分析轴承加热后的变形趋势,推导轴承内圈热膨胀量计算公式,应用有限元方法进行验证,并以一例精密圆锥滚子轴承的热装工艺验证理论计算与仿真分析的正确性。

2 轴承内圈热膨胀计算

轴承主要由内圈、外圈、滚动体、保持架等构成,内外圈均为薄壁件,内外圈和滚动体之间存在内部游隙。金属为热的良导体,温度发生变化后,尺寸会随之发生变化,长度方向的变化量ΔL为:

ΔL=αLΔT

(1)

式中:α为线性热膨胀系数;L为初始长度;ΔT为温度变化量。

轴承内圈为薄壁圆环,根据金属热变形规律,轴承均匀加热后弧长将发生变化,内圈尺寸随之均匀增大。将增大后的内圈内径尺寸记为D1,内圈内径尺寸变化量ΔD为:

ΔD=D1-D=αD(T1-T0)

(2)

式中:D为轴承初始内径尺寸;T1为轴承内圈目标加热温度;T0为轴承内圈初始温度。

轴承内圈受热膨胀后内径尺寸D1为:

D1=[απD(T1-T0)+πD]/π

=αD(T1-T0)+D

(3)

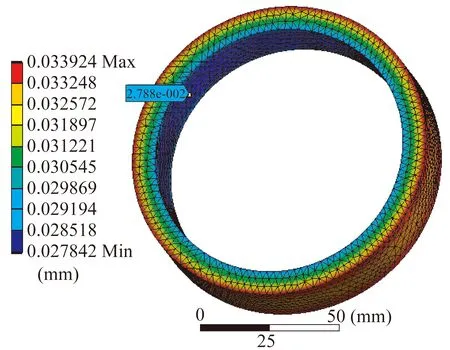

以当前应用广泛的合金钢为验证对象,在温度为20~100 ℃范围内,合金钢线性热膨胀系数为12×10-6℃-1。建立内径为80 mm的薄壁圆环模型,温度由室温20 ℃上升到80 ℃,由此计算得到合金钢薄壁圆环受热膨胀后内径尺寸变化量ΔD为0.057 6 mm。在有限元分析软件中,建立φ80 mm×φ95 mm×20 mm空心圆柱模型,计算温度由室温20 ℃上升到80 ℃时的内径变化量,得到合金钢薄壁圆环热变形云图,如图1所示。

由图1可知,薄壁圆环内径受热膨胀均匀,径向膨胀量为0.027 88 mm,内径尺寸变化量ΔD为0.055 76 mm,理论计算值为0.057 6 mm,仿真计算与理论计算偏差为0.001 84 mm,证明理论计算是可信的。

图1 合金钢薄壁圆环热变形云图

3 轴承预热方法选择

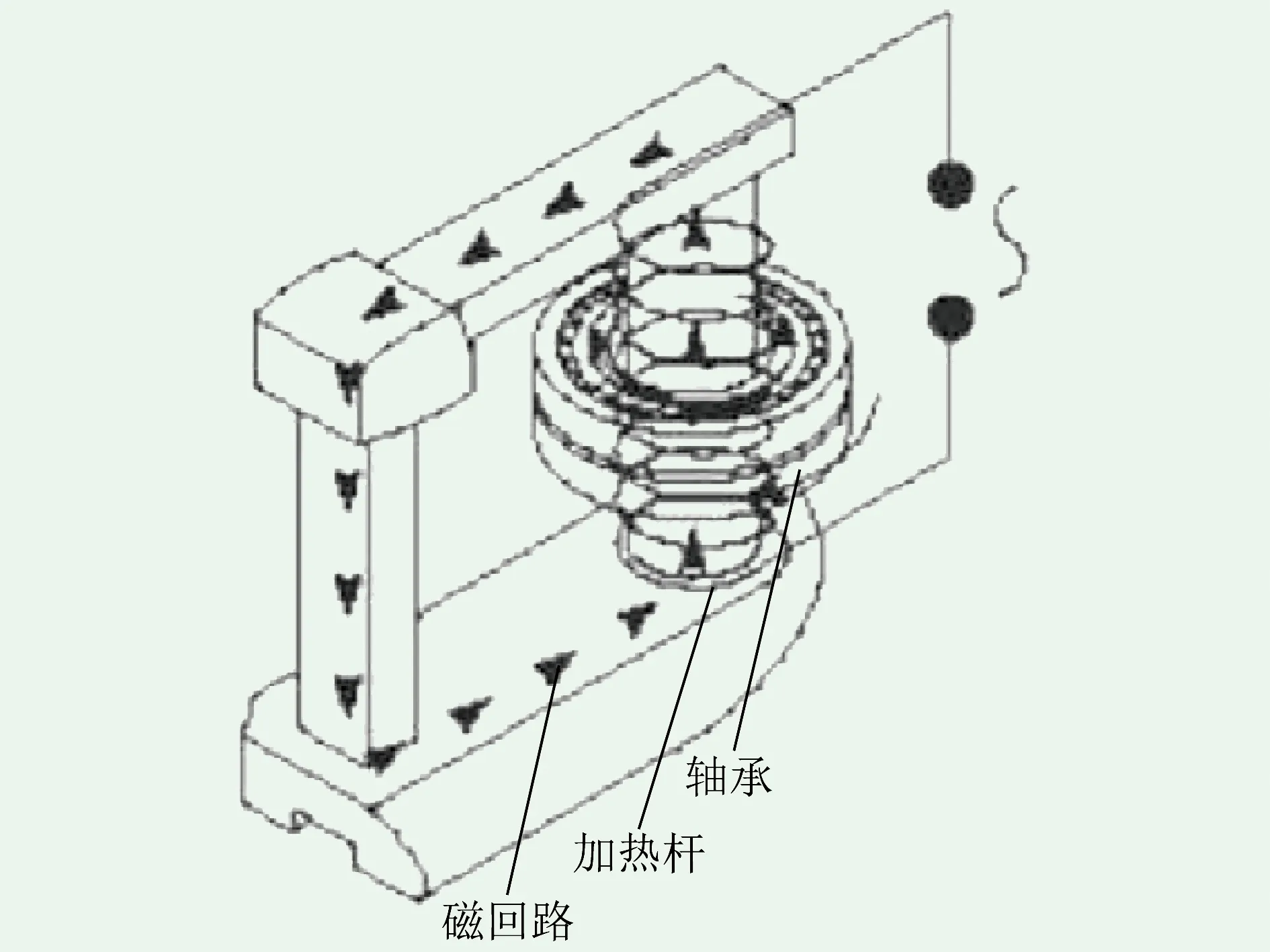

轴承热装的加热方法主要有油浴加热、明火加热、电磁感应加热等。油浴加热方法需要严格控制油品清洁度,避免轴承受到污染。对于预装脂及非金属保持架轴承,应避免采用这一加热方法。乙炔等明火加热方法适用于户外矿用等受条件限制及不要求精度的场合。电磁感应加热方法利用金属在交变磁场中产生涡流,生成热效应,从而实现对轴承加热。轴承电磁感应加热原理如图2所示,加热杆与铁心组成闭合磁回路,轴承安装在加热杆上,磁回路在轴承中产生涡流热效应,从而对轴承进行加热。电磁感应加热温度可控,操作简便,清洁度高,适用范围广,已成为目前精密轴承热装工艺的主要预热方法[8-10]。

图2 轴承电磁感应加热原理

4 精密圆锥滚子轴承热装工艺

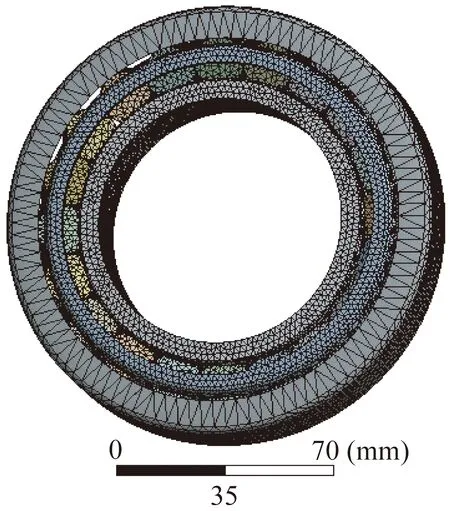

笔者研制的大型旋转机架采用摩擦轮驱动,摩擦轮由一对精密圆锥滚子轴承支撑。轴承与传动轴为过盈配合,最大过盈量为0.045 mm,轴承参数见表1。对于轴孔配合,通常间隙量约为0.01 mm就可方便装入。为了将轴承内圈加热至间隙状态装配,按公式计算轴承需加热至80 ℃,轴承加热后内圈内径约为80.064 mm。应用有限元分析软件对轴承内圈热膨胀量进行仿真分析计算,模型划分网格后共有190 466个单元、303 121个节点。圆锥滚子轴承有限元模型如图3所示。

表1 圆锥滚子轴承参数

图3 圆锥滚子轴承有限元模型

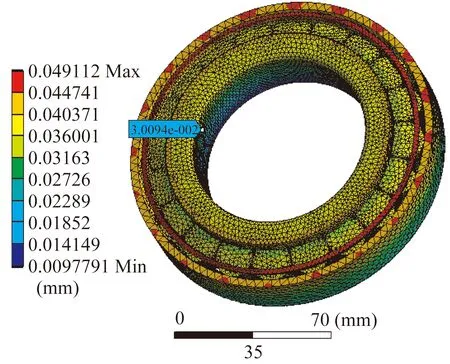

对轴承施加温度边界条件,模拟轴承温度均匀加热至80 ℃状态。对轴承整体施加温度载荷,设定值为80 ℃。圆锥滚子轴承加热后内圈变形云图如图4所示,圆锥滚子轴承加热后应力云图如图5所示。圆锥滚子轴承内圈为锥环,采用电磁感应加热后内圈整体温度达到80 ℃,内圈沿轴向在径向方向上变形量有一定梯度。由图4可知,在内圈内径中截面处变形量约为0.03 mm,此时内圈内径为80.06 mm,理论计算值为80.064 mm,偏差为0.004 mm。由图5可知,最大应力产生在外圈小端面处,值为121.59 MPa,远低于材料GCr15轴承钢的屈服极限518 MPa,不会对轴承精度造成影响。

图4 圆锥滚子轴承加热后内圈变形云图

图5 圆锥滚子轴承加热后应力云图

根据理论计算及仿真分析,温度80 ℃的预热目标值是可信的。精密圆锥滚子轴承热装如图6所示,采用电磁感应加热方式对圆锥滚子轴承进行加热。加热温度控制为85±5 ℃,达到目标温度后保持加热1~3 min,保证圆锥滚子轴承温度均匀。圆锥滚子轴承取下后迅速进行热装,与装配轴对中后可轻松压入,证明为小间隙状态,所分析计算的热装工艺参数正确。在装配时需要注意,轴承热装压入到达轴向定位位置后,在轴承内圈上需持续施加轴向力,直到完全冷却,以此避免轴承冷却过程中沿轴向发生微量窜动,导致轴承内圈轴向定位面存在间隙。冷却后需要应用塞尺进行检测确认,如图7所示。

图6 精密圆锥滚子轴承热装

图7 塞尺检测

5 结束语

精密轴承为薄壁零件,采用热装工艺可以有效避免过盈配合面及轴承滚道面损伤。笔者通过有限元分析验证了所推导计算公式的可信性,结合一例精密圆锥滚子轴承的热装操作,对所计算预热温度的正确性进行了验证。轴承过盈热装需要选择正确的预热温度,建议控制在目标温度至目标温度+10 ℃范围内,达到目标值之后保持数分钟,保证轴承内圈升温均匀。热装压入后,需要对轴承内圈进行轴向施压,保持至轴承内圈完全冷却。对轴向定位肩面应用塞尺进行检测,确认轴承轴向是否装配到位。