支腿油缸自动装配装置的设计

2021-07-02吕红瑞张伟伟王瑞兵靳志刚邱红亮

□ 吕红瑞 □ 张伟伟 □ 王瑞兵 □ 靳志刚 □ 邱红亮

山西航天清华装备有限责任公司 山西长治 046012

1 设计背景

由于某型号专用汽车年产任务成倍增加,现有装配技术难以保证该专用汽车快速有效装配,因此迫切需要设计一种能够提高装配效率、保证装配质量一致性的新装配方式。通过调研,笔者找到制约装配效率的瓶颈问题,并着手解决。

某型号专用汽车支撑结构由汽车底盘、车架、支腿、起竖装置、保护筒等组装而成,支腿中支腿油缸的安装采用人工地坑装配模式,装配周期长,装配效率低,质量稳定性差,难以满足生产需求。

为了提高支腿油缸装配自动化水平,降低工人劳动强度,提高装配效率,需要设计一种满足要求的支腿油缸自动装配装置,从而提高该型号专用汽车的装配效率,为完成年产任务提供坚实保障。

2 传统装配工艺流程分析

专用汽车支腿为方筒结构,内部安装有内胀式锁紧支腿油缸。支腿起竖过程中,支腿油缸从支腿方筒伸出,支腿油缸下端的支腿盘可以支撑在不同形式的地面上,并承载载荷。支腿的安装过程中,将支腿油缸置入支腿方筒内,将支腿油缸的上支耳与支腿方筒上端的支耳连接。

传统上安装专用汽车支腿油缸,采用地坑安装方法。将支腿油缸置于地坑中对应专用汽车车架上支腿方筒对中位置的辅助安装板上,吊车起吊辅助安装板,起吊过程中需人工保持支腿油缸与支腿方筒的对中性,然后由人工完成支腿油缸与支腿方筒支耳的连接装配。

针对传统方法装配效率低、对中性差、费时费力等弊端,笔者从支腿安装工艺设计、工艺装备设计、关键零部件选用三个方面,开展支腿油缸自动装配装置的研制。

3 设计要求

支腿油缸自动装配装置的设计目的是将支腿油缸按照对中要求送入支腿方筒内,设计思路是设计一个辅助安装平台固定支腿油缸,然后夹紧支腿油缸,使支腿油缸保持竖直;调节支腿油缸左右前后的位置,使支腿方筒的中心与支腿油缸中心重合;举升辅助安装平台,将支腿油缸推入方筒内,直到支腿油缸的上支耳与方筒上端的支耳对中;连接两支耳,装配完成。可见,支腿油缸自动装配装置必须满足以下要求:具有升降功能的辅助安装平台,平台具有夹紧功能,平台能完成多自由度移动,方便支腿油缸与支腿方筒的对中。

4 设计方案

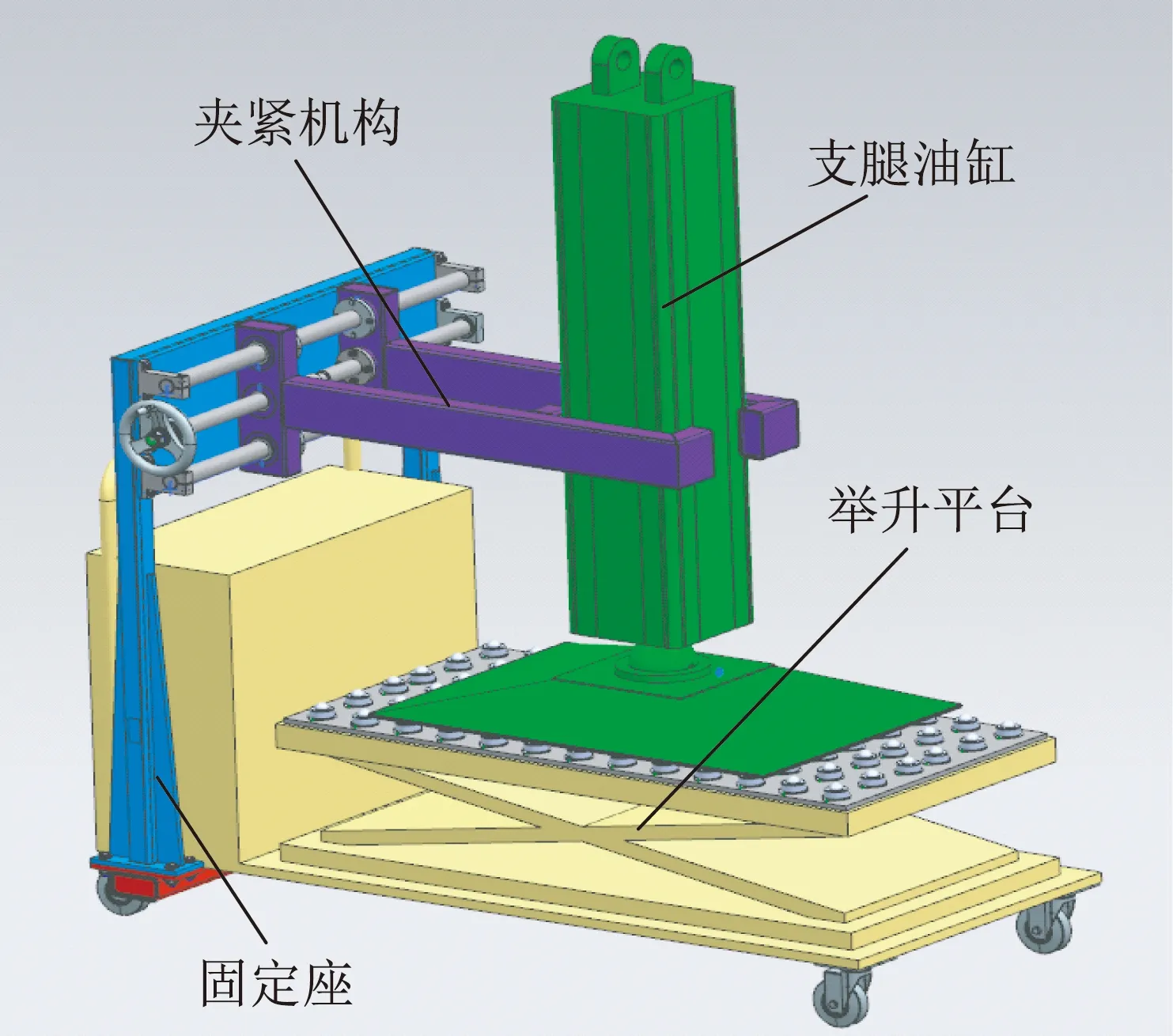

支腿油缸自动装配装置为地坑式电动安装形式,由举升平台、底座、固定座、夹紧机构、滑台组成,如图1所示。

图1 支腿油缸自动装配装置

5 关键零部件选用

5.1 举升平台

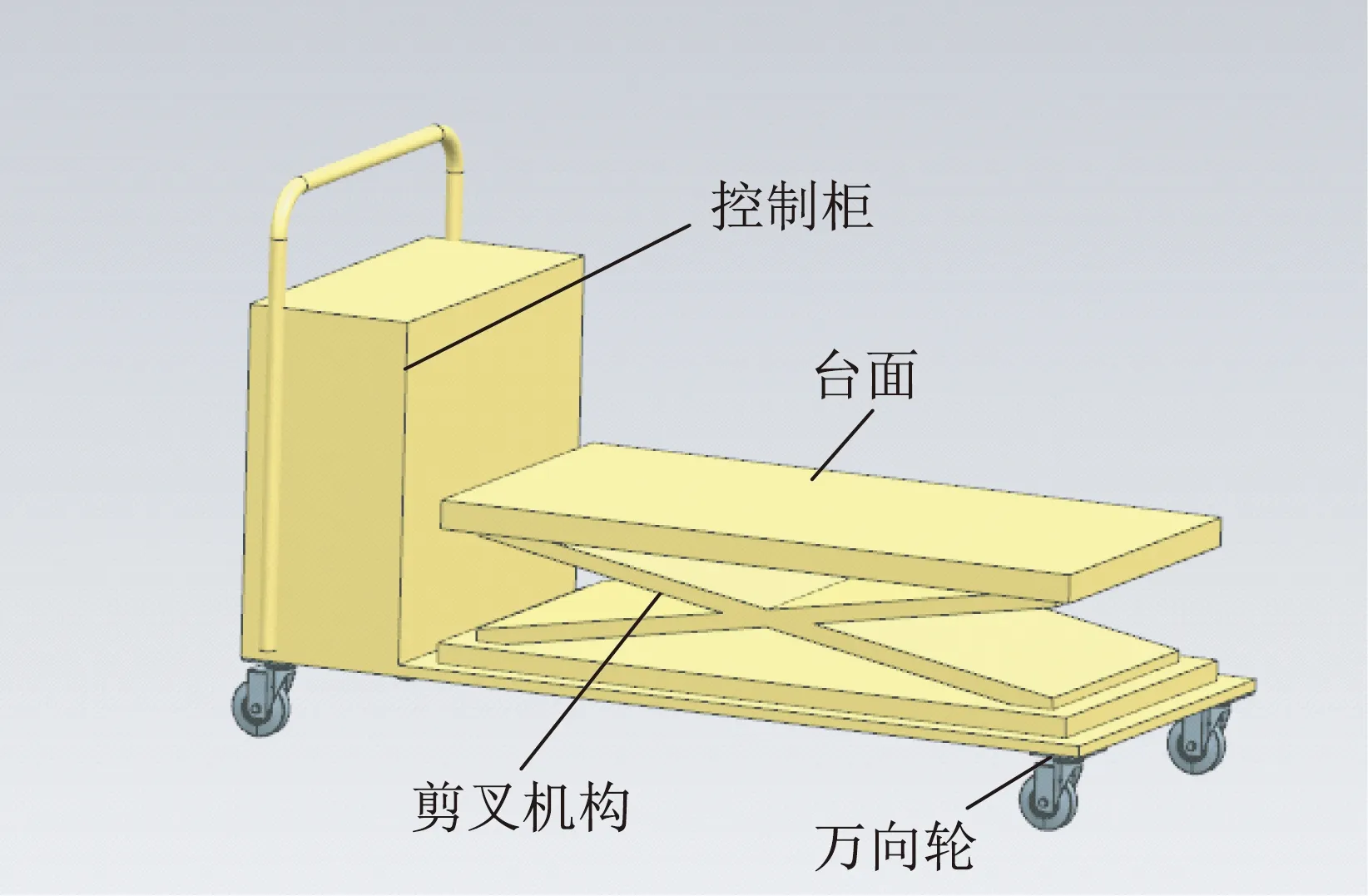

目前,市场上成熟的自动升降机构有很多,液压油缸升降带动剪叉机构具有结构紧凑、行程大、运行平稳、噪声小、承载大、起始位置低、易于操作等优点。笔者选用液压油缸升降带动剪叉机构实现支腿油缸自动装配装置的自动升降。为了降低举升平台的高度,具备多自由度移动,装置底平面安装万向轮。控制部分采用常规电气控制,通过按钮来实现举升平台的升降。在举升平台台面上设置牛眼,能实现支腿油缸各方向的移动。举升平台的结构如图2所示。

图2 举升平台结构

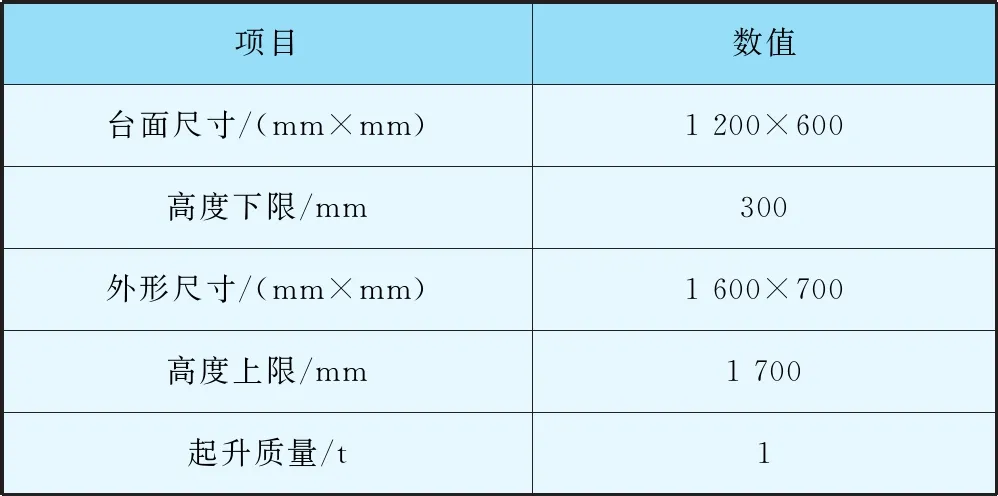

通过选型,举升平台的参数见表1。

表1 举升平台参数

为了调节方便,支腿油缸自动装配装置底平面带四个万向轮,万向轮为高弹性橡胶轮,型号为SB-6509-648,承载力为3 500 N,带刹车。

5.2 固定座与底座

为了能使支腿油缸自动装配装置的夹紧机构固定在举升平台上,配置了固定座、底座,底座焊接在装置底平面上,固定座一端通过螺栓固定在底座上,上端留有夹紧机构安装接口。固定座与底座布置如图3所示。

5.3 夹紧机构

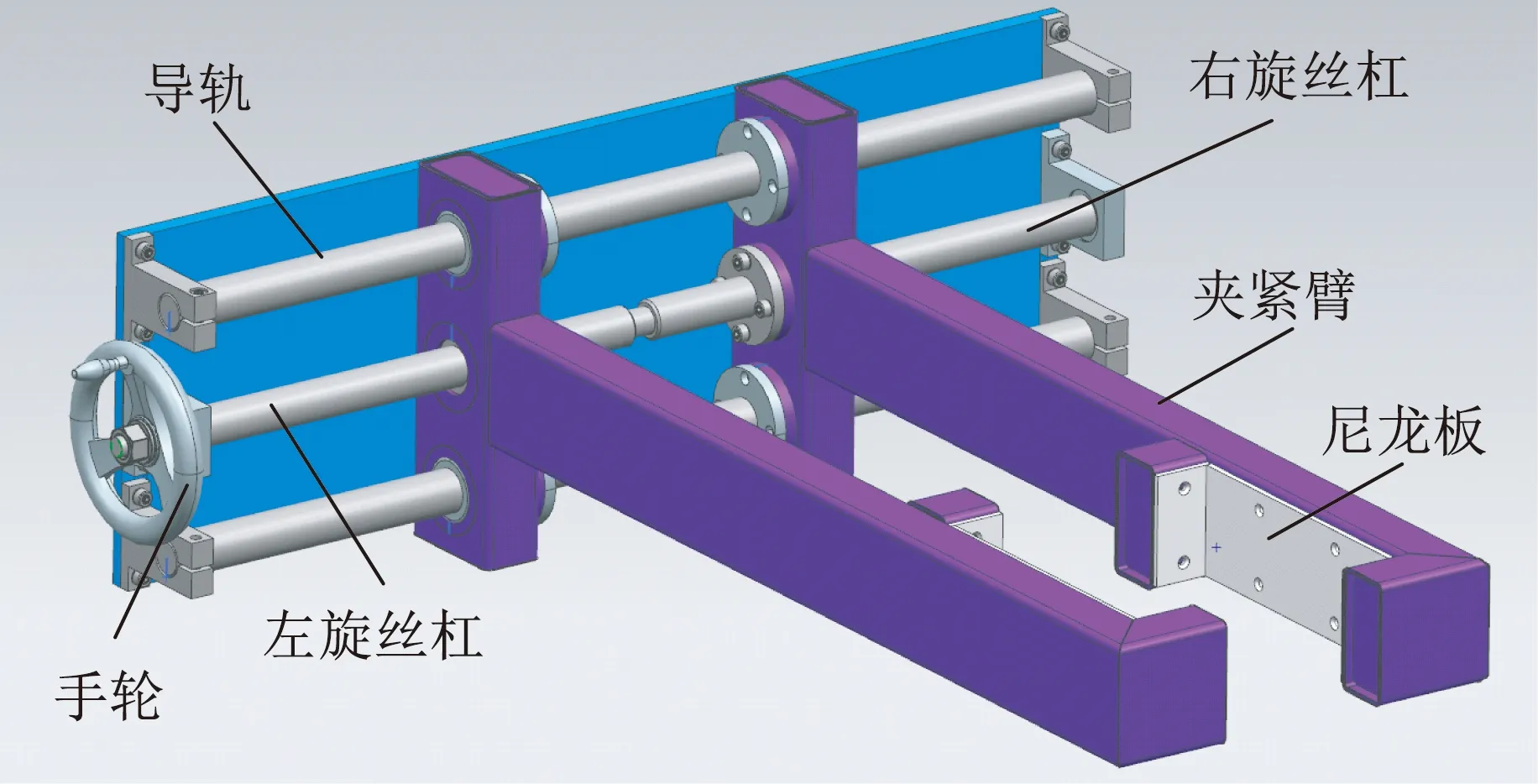

夹紧机构的结构如图4所示。夹紧机构由手轮、导轨、左右旋丝杠、夹紧臂、尼龙板组成。夹紧机构的夹紧过程为:旋转手轮,带动左右旋丝杠旋转;左右旋丝杠上的夹紧臂沿导轨从左右方向向中间移动,夹紧支腿油缸。为了避免对支腿油缸产生磕碰,在夹紧臂上安装有尼龙板。

图4 夹紧机构结构

通过选型,夹紧机构外购件见表2。

表2 夹紧机构外购件

6 使用方法

支腿油缸自动装配装置的使用步骤如下:① 将支腿油缸自动装配装置放入地坑;② 将待安装的专用汽车底盘驶入地坑上方,进行制动;③ 启动地坑盖板油缸,打开地坑;④ 将需装配的支腿油缸吊入支腿油缸自动装配装置的举升平台上,启动装置上的夹紧机构,将支腿油缸夹紧;⑤ 启动举升平台,将支腿油缸举升至接近专用汽车底盘车架位置处停止,调整支腿油缸与支腿方筒的对中位置及角度,再次启动举升平台将支腿油缸举升至要求位置,并连接两者支耳;⑥ 将举升平台降至底部,继续完成其它位置支腿油缸的安装。

7 结束语

笔者调研分析了某型号专用汽车支腿传统装配方式,为解决支腿油缸安装效率低、费工费力问题,设计了支腿油缸自动装配装置。支腿油缸自动装配装置的应用改变了传统支腿油缸人工安装的模式,提高了支腿油缸自动化装配水平,降低工人劳动强度,为某型号专用汽车年产任务完成提供了坚实保障。