钢轨焊接接头超声探伤缺陷分析

2021-07-02方延安

□ 方延安 □ 黎 伟

中国铁路武汉局集团有限公司武汉工务大修段 武汉 430070

1 钢轨焊接接头探伤概述

无缝线路是高铁线路基础的重要组成部分。随着我国高铁建设的日益发展,截止到2019年年底,我国高铁总运营里程已达3.5万km,累计钢轨焊接接头达66万个,居世界第一。目前,无缝线路钢轨焊接主要有闪光焊、气压焊、铝热焊三种不同的焊缝形式。由于焊接设备、工艺、钢轨材质等多种因素的影响,钢轨焊缝内部会出现危害性缺陷。如果缺陷未及时检出并铺设到高铁线路上,可能造成钢轨折断,引发重大铁路交通事故。统计表明,全路接近2/3的钢轨折断发生在钢轨接头区域,钢轨接头焊缝是无缝线路最薄弱的环节,加强钢轨焊接接头的探伤检测是确保铁道线路和高铁运营安全的最有效方法。

目前,我国无缝线路钢轨焊接接头探伤的方式主要有磁粉探伤、涡流探伤、超声探伤等,钢轨固定式闪光焊接接头一般使用超声探伤。按超声探伤设备与扫查方式的不同,超声探伤分为人工手持超声探伤仪探伤、相控阵探伤、自动扫查架探伤、探伤机探伤等。

2 超声探伤原理和方法

钢轨焊接接头超声探伤包括焊缝及焊缝热影响区探伤。超声探伤基于声波在异质界面上的反射原理和在介质中传播时的衰减原理进行探伤。声波在钢轨中传播时,若遇有缺陷或界面,会产生反射,反射波带有钢轨内部的信息,由此可以判断钢轨焊接接头缺陷的位置和大小等。

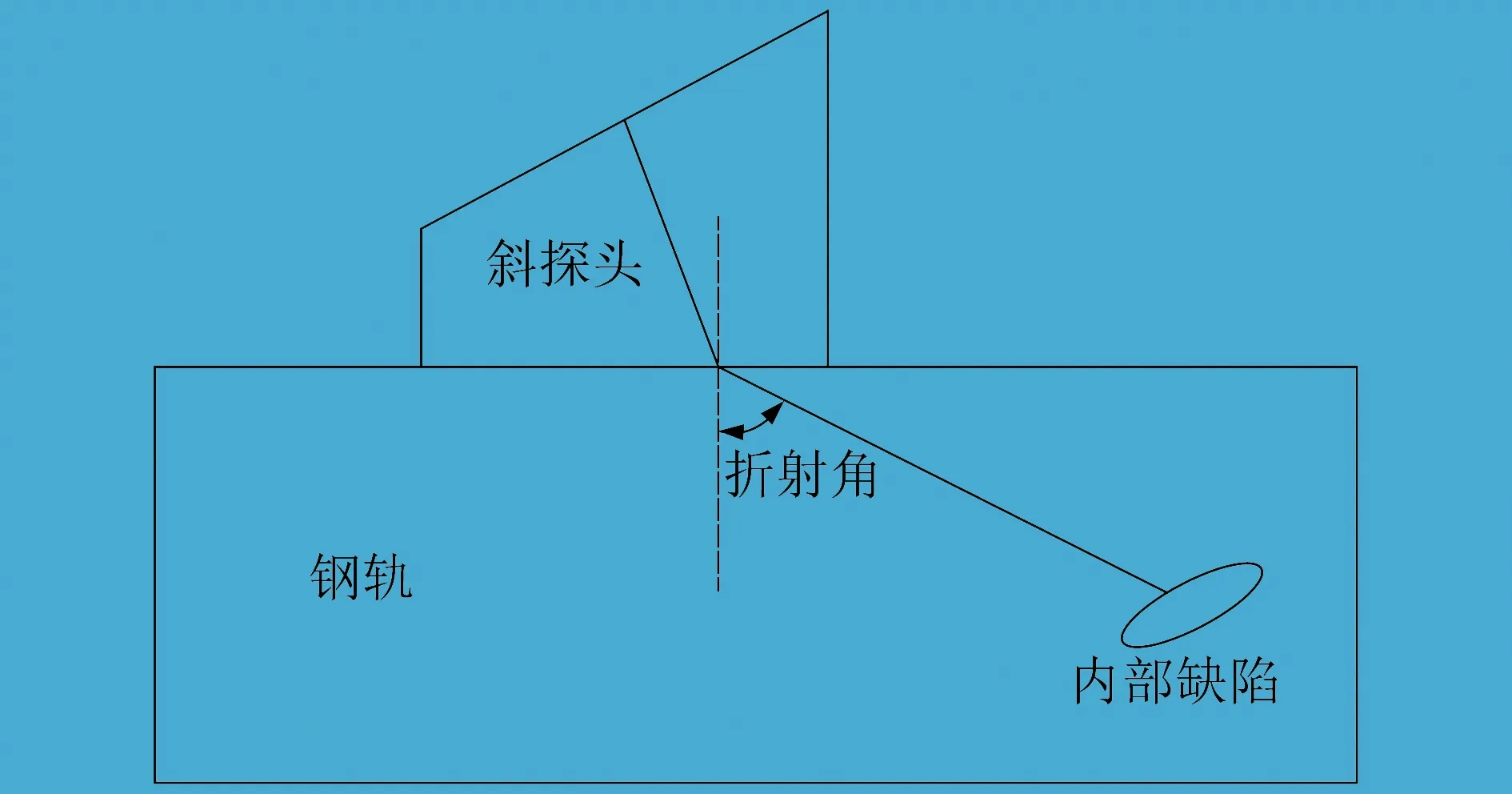

钢轨焊接接头内部缺陷按形状分为体积状缺陷和平面状缺陷两大类。体积状缺陷一般采用单探头法进行探测,平面状缺陷平行于钢轨焊缝,只能用横波进行斜入射探伤。声波斜入射时,反射波会按照反射定律在其它方向传播,同一探头无法收到反射波,所以平面状缺陷一般使用双探头法进行探测。双探头法探测中,一个探头发射信号,另一个探头接收信号。两个探头在同一探测面上一前一后同向放置,以同样的速度向同一方向扫查,称为串列式扫查。两个探头分别在相对的两个探测面上相向放置,以同样的速度向同一方向扫查,称为K型扫查。由于钢轨截面为异形截面,按截面将钢轨焊接接头划分为四个区域,不同区域采用不同的探头和扫查方式进行探伤。钢轨焊接接头截面分区与扫查方式如图1所示。K值为横波在钢轨中传播时折射角的正切值,如图2所示。

图1 钢轨焊接接头截面分区与扫查方式

图2 K值示意图

1区为钢轨轨腰及其延伸部分,从钢轨踏面上对轨腰至轨底采用K=0.8~1横波探头进行串列式扫查,以及采用K=0.8~1横波单探头进行扫查。在焊轨基地,若钢轨轨底允许放置探头,也可采用K=0.8~1横波探头进行K型扫查。2区为钢轨轨底部分,一般采用K=0.8~1横波探头进行K型扫查。3区为钢轨底脚部分,一般采用K≥2横波单探头进行扫查,用一次波扫查钢轨底脚下部,用二次波扫查钢轨底脚上部。4区为钢轨轨头部分,可从轨头两侧用K=0.8~1横波探头进行K型扫查,从钢轨踏面或轨头侧面采用K≥2横波单探头进行扫查。

3 回波显示与缺陷定位

武汉焊轨基地焊接的攀钢U75V60N热轧钢轨焊接接头,焊机为瑞士产GAAS80/580直流闪光焊机。钢轨焊接接头经粗铣、焊后热处理、24 h时效热处理、矫直、精铣后,进行超声探伤。探伤仪器为CTS-1010HT型手工探伤仪,通过手工扫查方式探伤。

在1区,使用K=1横波单探头,从钢轨踏面对轨腰及其延伸部分进行扫查,校准后探伤灵敏度为76 dB,缺陷回波为88%,缺陷位于钢轨轨底,从钢轨踏面向下175.8 mm的位置。超声探伤缺陷回波图像如图3所示。

图3 超声探伤缺陷回波图像

4 落锤试验与断口

落锤试验是钢轨焊接接头断口质量验证常用的方法,按照TB/T 1632—2014《钢轨焊接》规定的落锤试验标准进行试验。锤质量为1 000 kg,落锤高度为5.2 m,支距为1 m。试件长度为1.3 m,焊缝居中,试件温度为25 ℃。落锤时一锤击断,落锤试验结果不合格。落锤断口宏观形貌及断裂起源分别如图4、图5所示。

图4 落锤断口宏观形貌

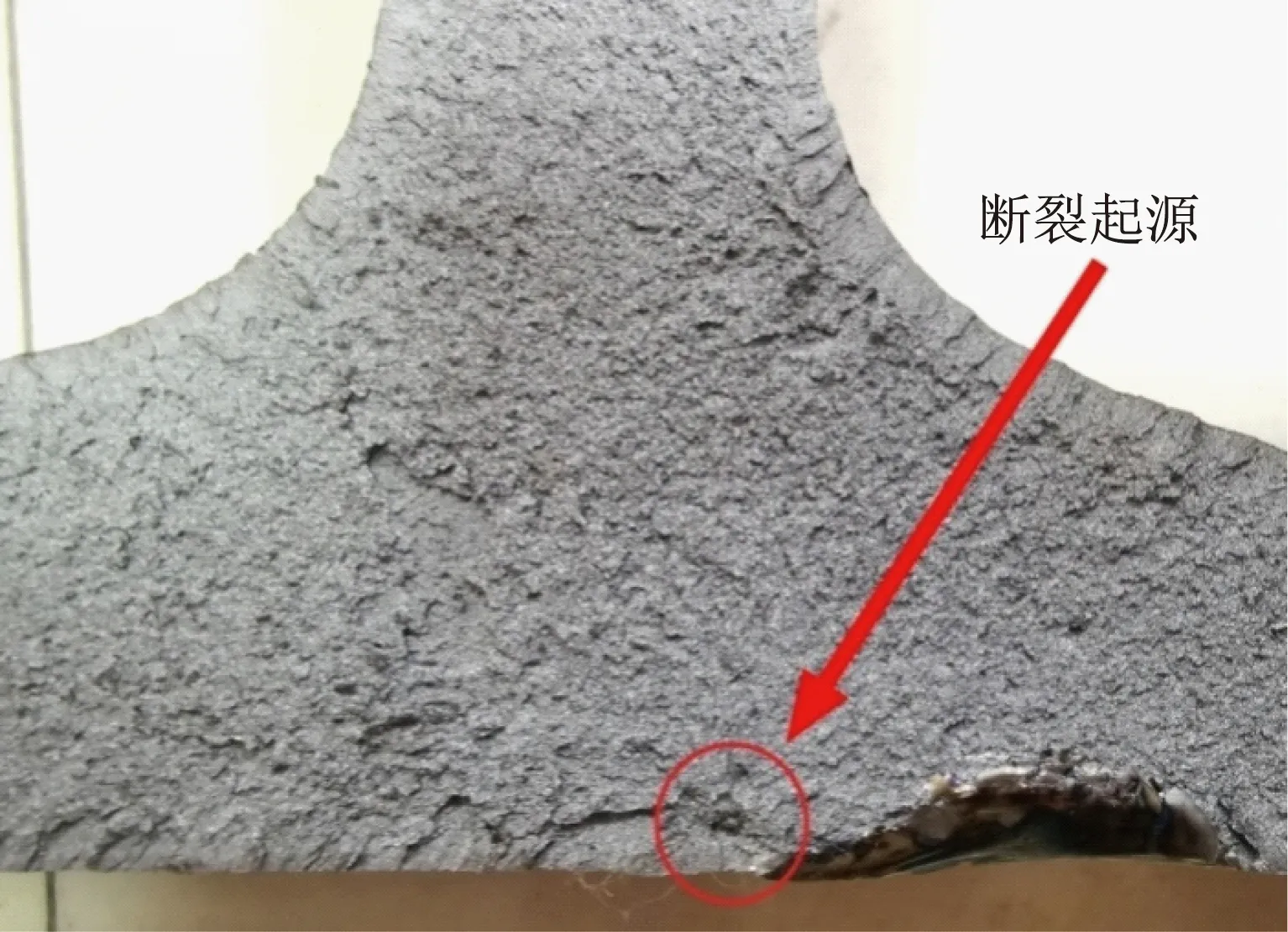

图5 落锤断口断裂起源

从断口形貌可以看出,整个断口平整,有明显的脆性断口特征。断裂起源在钢轨距离轨底表面1.5 mm,距离右侧轨脚边缘69 mm处。断口断裂起源的位置与探伤缺陷回波定位基本一致,缺陷回波深度定位与实际有1.3 mm误差。断裂起源处有放射状纹路向四周扩展,为解理断裂,缺陷所在处即为断裂起源。

5 取样分析

5.1 缺陷微观与能谱分析

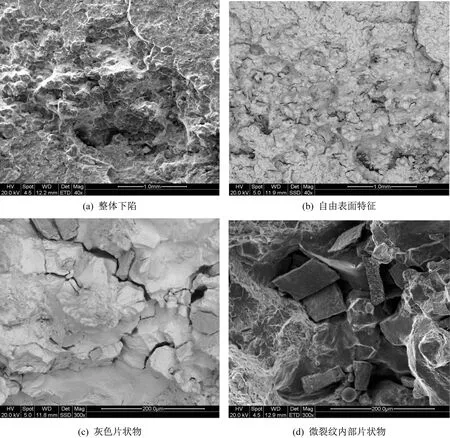

在钢轨焊接接头断裂起源处取样,经酒精清洗后在金相显微镜下进行观察,如图6所示。图6(a)显示断裂起源部位整体向下凹陷,形成孔洞形貌。图6(b)显示断裂起源及周边区域可以观察到自由表面特征,同时存在大量微裂纹。图6(c)、图6(d)显示在断裂起源处及微裂纹内都可以观察到大量灰色片状物。

图6 断裂起源微观形貌

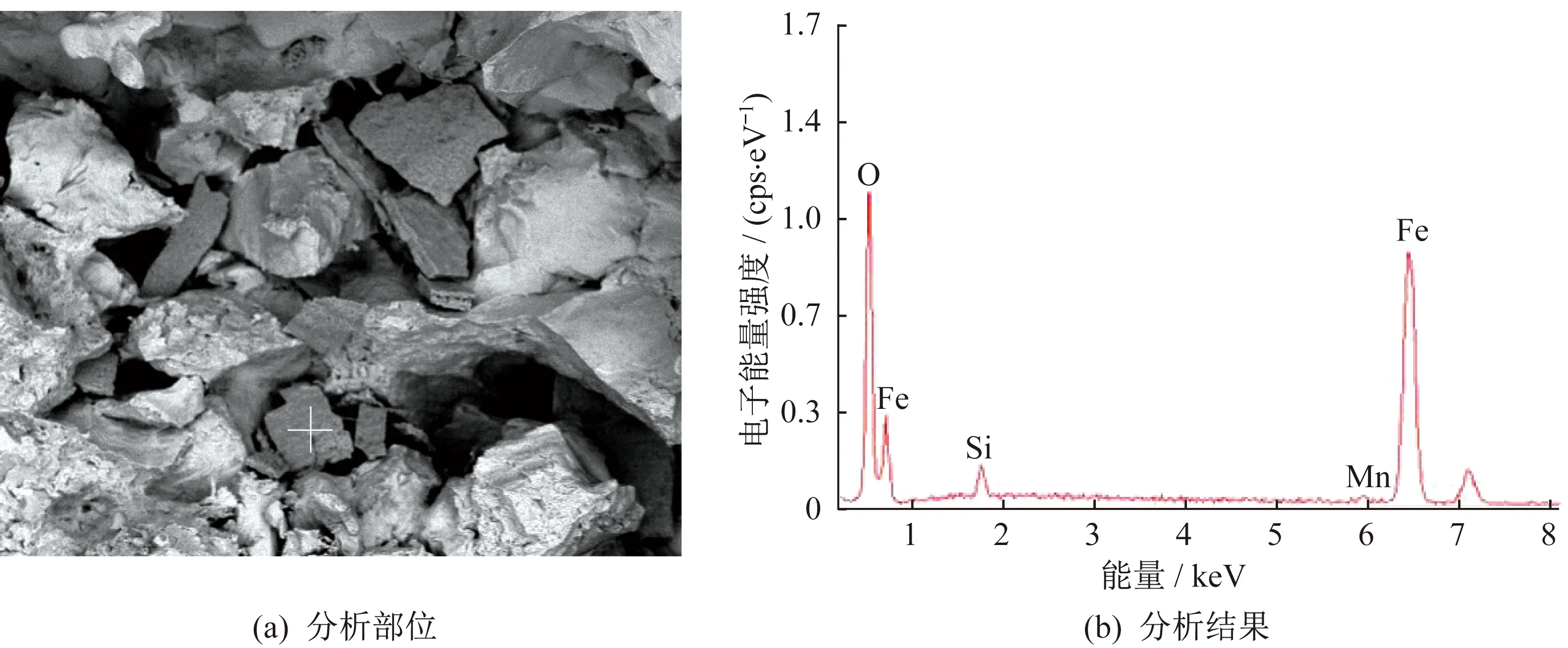

对钢轨焊接接头断裂起源处的微裂纹内部进行能谱分析,如图7所示。能谱分析结果显示,微裂纹内部物质由氧、铁、硅、锰等元素构成,是含有非金属的复合氧化物。

图7 断裂起源能谱分析

5.2 金相组织分析

在钢轨焊接接头断裂起源部位取纵截面金相试样,经镶嵌、打磨、抛光,将试样放入3%硝酸溶液内浸蚀观察,如图8所示。由图8(a)可见,断裂起源位于钢轨焊缝上。在金相显微镜下进行观察,断裂起源部位存在孔洞形貌,可见金相组织为珠光体,如图8(b)所示。正常钢轨焊接接头处的组织为珠光体+铁素体,如图8(c)所示。在断裂起源附近的钢轨轨底表面处未观察到组织流变特征,未见晶界熔化样貌,如图8(d)所示。过烧缺陷是钢轨焊接常见的缺陷之一,过烧缺陷的明显特征是黑色蜂窝状,显微组织观察有晶界熔化特征。从金相组织分析来看,不存在过烧缺陷。

图8 金相组织

在钢轨焊接过程中,由于钢轨焊接端面被氧化,形成了含有氧、硅、锰等元素的非金属复合氧化物。非金属复合氧化物熔点高,在焊缝组织冷却结晶过程中,非金属复合氧化物周围的基体组织冷却收缩,在非金属复合氧化物周围形成孔洞、微裂纹等缺陷,造成钢轨焊缝金属组织结构不连续。钢轨焊接接头的孔洞、微裂纹缺陷使超声探伤产生缺陷回波,落锤一锤击断。

6 结论

对超声探伤不合格钢轨焊接接头进行落锤验证,落锤一锤击断。落锤断口断裂起源的位置与探伤缺陷回波定位基本一致。断裂起源处有放射状纹路向四周扩展,为解理断裂。

落锤断口取样进行显微组织分析,断裂起源处存在孔洞与微裂纹,物质成分为非金属复合氧化物。断裂起源及附近未观察到组织流变特征,未见晶界熔化样貌,不存在过烧缺陷。

在钢轨焊接过程中,氧化形成的高熔点非金属复合氧化物残留于钢轨焊接接头内,冷却结晶过程中在高熔点非金属复合氧化物周围形成孔洞与微裂纹,最终形成缺陷。

通过增大焊接电流,可以提高焊接热量输入,增大顶锻变形量,消除缺陷。