Micro-LED显示器量化生产关键技术

2021-07-02蔡克新

蔡克新

(中电科风华信息装备股份有限公司,山西太原030024)

显示器产业技术正朝着高分辨率、高亮度、低功耗和柔性化快速发展,如图1所示,新型平板显示技术主要包括液晶显示(LCD)、等离子显示(PDP)、有机发光二极管显示(OLED)和微缩化发光二极管显示(Micro-LED)等几类,其中薄膜晶体管液晶显示屏(TFT-LCD)、有源矩阵有机发光显示器件(AMOLED)和Micro-LED属于半导体显示技术,目前LCD和OLED显示技术相对成熟。

图1 平板显示技术分类示意图

Micro-LED是新型显示技术与发光二极管(LED)技术复合集成的综合性技术。Micro-LED显示器由形成每个像素的微型LED组成,通常尺寸小于100μm的LED芯片就逐步进入了Micro-LED领域。相较于OLED和LCD显示,Micro-LED采用传统的氮化镓LED技术,可支持更高亮度、更大动态范围以及更广色域,实现快速更新率、广视角与更低功耗,在很多情况下它将比LCD和OLED显示发挥更独特的效果。

如表1所示,由于LCD显示芯片需要LED背光源且长期点亮,不跟随显示信息自动调整光暗,大部分LED光会被其他光学组件或芯片损耗,LCD显示芯片显示亮度仅占2.8%,光源利用率极低;而硅基OLED虽然功耗较低,可跟随显示信息调整发光功率,但受到有机发光材料本身的物理特性限制,存在亮度低、不耐高温、寿命短、可靠性不高等性能缺点。因此,LCD和OLED显示技术在一些新型应用领域受到限制。

比较而言,硅衬底氮化镓Micro-LED芯片与主动式硅基CMOS芯片显示驱动芯片相结合,形成一种具有高发光效率和色彩更加鲜明的微显示模块,由于自发光氮化镓Micro-LED芯片无需背光,减少了各种聚光和投射组件,可大大缩小光机体积,而且每个Micro-LED像素独立开关,光效和对比度能独立提升。Micro-LED因其体积小、灵活性高、易于拆解合并等特点,能够应用在现有的任何显示场景中。针对Micro-LED显示器终端应用,Micro-LED芯片尺寸主要分为3个区间:面向超大屏幕显示,芯片尺寸大约是40~90μm,将在高净值的电视墙领域开始渗透,随着技术进步和成本进一步下降,将开始应用到超过1 905 mm(75英寸)的4K或者8K高端大型面板电视市场;面向小尺寸屏幕,芯片尺寸大约是20~50μm,将在智能手表和可穿戴智能设备领域开始商用;面向高PPI的AR和VR显示,芯片尺寸则需要小至10μm。

1 Micro-LED微显示器制造工艺流程

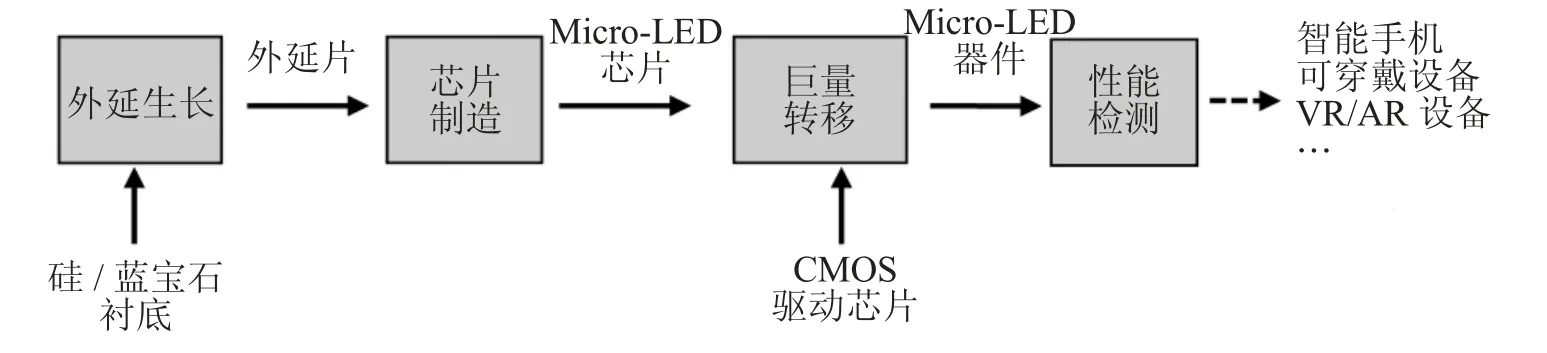

Micro-LED微显示器生产制造主要包括衬底外延生长、芯片制造、电路互联键合、性能检测等环节,各环节都有相应的材料、工艺、设备等关键技术要求。Micro-LED微显示器基本工艺流程如图2所示。

图2 Micro-LED器件制造工艺流程

1.1 GaN外延生长

基于蓝宝石或硅衬底晶片,采用金属有机化合物化学气相沉积(MOCVD)工艺设备,不断优化热场模型、气流等工艺参数,降低外延材料的热适配,减少氮化镓材料生长过程中的杂质和缺陷,从而获得具有低电流密度高峰值效率的氮化镓外延片[1]。通常要求GaN外延片的发光波长波动小于±1 nm,外延生长过程中,生长温度、气体流量、压力等生长条件都会影响到外延生长的材料质量,合适的生长条件的选择,充分满足外延生长过程时气体的层流状态,可以减少位错密度及表面缺陷的产生。

1.2 Micro-LED芯片制造

在单晶硅表面,采用成熟CMOS工艺的光刻以及金属沉积技术制备出可以发蓝光的纳米线LED单元发光体,过程中不涉及任何特殊的与CMOS工艺不相容的材料。再通过蓝光纳米线LED发光元器件与色彩转换层配合的方式,完成彩色Micro-LED显示像素单元的制备。克服大尺寸衬底上LED外延层应力、缺陷调控的难题,在大尺寸Si衬底上获得高光效、波长/亮度均匀性高、易于剥离的蓝/绿光LED外延片的制备技术。

1.3 Micro-LED芯片巨量转移

采用GaN蓝光/紫外LED芯片结合红绿色光转换材料,可以减少巨量转移难度,也可以不采用巨量转移,用外延级焊接或薄膜转移方法,这需要与外延端和封装端密切配合。采用高精度高良品率晶圆键合工艺[2],实现Micro-LED芯片与驱动芯片的电气互联,要求键合良品率95%以上、最小凸点间距8μm。

1.4 Micro-LED器件性能检测

传统大尺寸LED测试技术,主要包括光致发光测试(PL)及电致发光测试(EL)两部分。PL测试能在不接触且不损坏LED芯片的情况下,对LED芯片进行测试,但检测效果与EL测试相比略为逊色,可能无法检测出所有瑕疵,因此在一定程度上会降低后续的生产良率。而EL测试通过对LED芯片加以电流来进行测试,能够找出更多缺陷,却可能因与芯粒接触而造成芯片损伤。而Micro-LED由于芯片体积过小,传统测试设备难以适用,因此EL检测的难度相当高。但是PL测试又可能出现电学上不良器件检测的遗漏,造成检测可靠性不高。因此,需开发新的测试技术以提高Micro-LED器件的检测速度、可靠性和成本。

2 GaN外延生长工艺技术

Micro-LED芯片尺寸是传统LED芯片的几十分之一、甚至更小,无法再使用传统的LED芯片挑拣与分选技术。Micro-LED外延片波长均匀性需控制在0.8 nm或更小,需要极高的波长均匀性。波长均匀性控制是Micro-LED芯片外延生长工艺的技术难点[2]。外延衬底材料和MOCVD工艺设备对波长均匀性控制起重要作用。

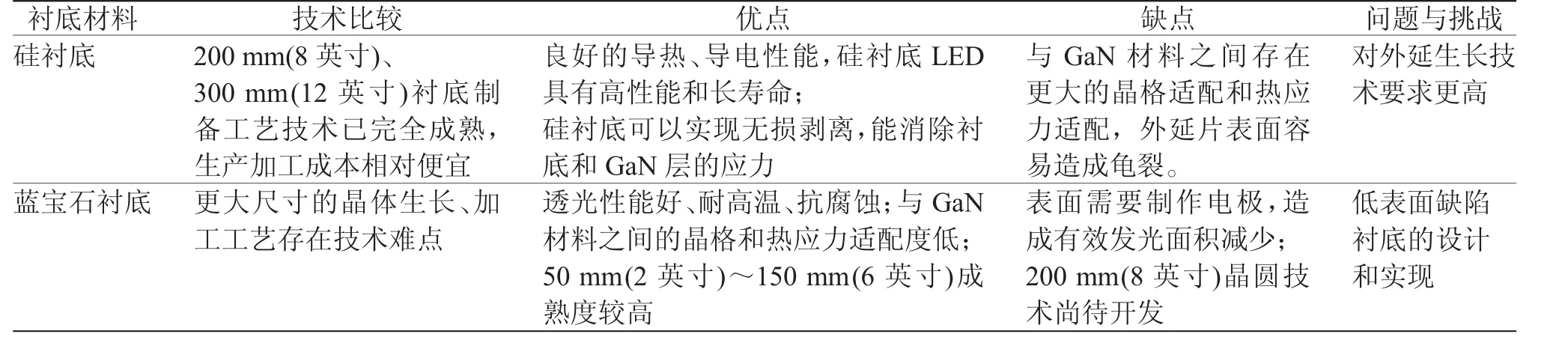

2.1 外延衬底材料

目前主流的外延衬底材料为硅衬底和蓝宝石衬底,2种衬底材料方案比较如表2所示。

表2 2种外延衬底方案对比

不同外延衬底之间规格的一致性,对波长均匀性的控制非常重要。在外延材料的生长中,衬底不同厚度及尺寸的大小对外延生长的应力控制水平会存在差异。一般说来,衬底越厚,均匀性也越容易控制;但衬底尺寸越大,均匀性越难控制。对影响波长均匀性的规格参数要严格把关,严格控制衬底的来料规格,对衬底厚度及尺寸的大小要求,可综合考虑成本、效率及工艺要求等因素,选择最佳的衬底厚度及尺寸。

2.2 新型MOCVD设备

外延片的波长均匀性和MOCVD设备及外延工艺相关,MOCVD外延工艺主要依赖于MOCVD设备和腔体设计的发展[2]。不同的MOCVD设备,由于其气流模型及温场控制的水平不同,其生长出来的外延片的波长均匀性水平也会不同,而外延片的波长均匀性水平和MOCVD设备性能相关,因此需要采用均匀性更好的新型MOCVD设备。针对Micro-LED应用对波长均匀性的高要求,在LED外延生长过程中,需要对新型MOCVD设备的流场作进一步的优化。

基于Micro-LED对外延片的表面颗粒度的苛刻要求,在兼顾维护周期长的同时,需要开发减少预反应的MOCVD腔体以抑制外延生长过程中所产生的表面颗粒度;并且为了避免在衬底或托盘传输过程中,可能产生的颗粒,需要引入全新的传输模式以最大限度地减少外延片中间过程的颗粒生成。其次,MOCVD的设备维护过程可能是外延生长车间的颗粒污染来源,需考虑如何控制在维护过程中颗粒物的扩散对外延车间洁净度的影响,如:将MOCVD托盘装卸区域与腔体区域的环境隔离等。此外,考虑到石墨托盘也可能是影响外延片表面颗粒度的来源之一,外延生长可能需更严格管控石墨盘的使用状况及烘烤工艺。

3 Micro-LED芯片侧壁原子层沉积技术

不同于传统LED芯片,Micro-LED芯片由于芯片尺寸小,芯片侧面的出光面积占芯片整个出光面积的比例较高,所以提高芯片侧面的出光率成为提高Micro-LED芯片出光率的重要手段。可通过增加芯片侧壁保护层、芯片侧壁反射面积和反射率,提高芯片侧壁出光率,其中重点要突破原子层沉积(ALD)等先进工艺技术。

原子层沉积(ALD)是一种可以将物质以单原子膜形式一层一层的镀在衬底表面的方法,当需要精确控制沉积厚度、台阶覆盖和保形性时选用的新技术,是超越化学气相沉积(CVD)的技术[3]。ALD是通过化学反应得到生成物,但在沉积反应原理、沉积反应条件的要求和沉积层的质量上都与传统的CVD不同,在传统CVD工艺过程中,化学蒸汽不断通入真空室内,因此该沉积过程是连续的,沉积薄膜的厚度与温度、压力、气体流量以及流动的均匀性、时间等多种因素有关;在ALD工艺过程中,则是将不同的反应前驱物以气体脉冲的形式交替送入反应室中,因此并非一个连续的工艺过程。相对于传统的沉积工艺而言,ALD在膜层的均匀性、阶梯覆盖率以及厚度控制等方面都具有明显的优势。

原子层沉积工艺对具有高深宽比(HAR)结构形貌有着良好的保形性[4]。为了充分利用这一特征优势,ALD设备需要有一个良好的真空反应腔,能使用户具有所需的灵活性以使样品在反应气体中具有适度的暴露时间。脉冲式通入少量的前驱反应气体并在反应腔中停留较长的时间,可增加样品在生长化学气氛中的暴露时间,这是在具有复杂几何形状和高深宽比结构的样品上沉积具有良好保形性薄膜的关键。Micro-LED芯片薄膜沉积采用ALD工艺主要有以下优点:

●可以通过控制反应周期数精确地控制沉积薄膜的厚度,形成达到原子层厚度精度的薄膜;

●不需要控制反应物流量的均一性;

●前驱体是饱和化学吸附,保证生成大面积均匀性的薄膜;

●可生成极好的三维保形性化学计量薄膜,作为台阶覆盖的涂层;

●可以沉积多组份纳米薄层和混合氧化物;

●薄膜生长可在低温(室温到400℃)下进行;

●可广泛适用于多种形状的衬底。

4 Micro-LED芯片巨量转移技术

外延芯片结束后,需要把数百万甚至数千万颗微米级LED晶粒正确且高效地 移动到驱动电路基板上,这种技术叫做巨量转移。现有的设备和工艺无法满足Micro-LED量产化的需求,不仅制作成本高,同时生产效率也很低。因此,Micro-LED量产化应用的实现,巨量转移是其得以有效发展的第一步。不同的Micro-LED巨量转移技术具有不同的技术特性,未来针对不同的显示产品,可能会有相对适合的解决方案。现有的巨量转移技术主要分为芯片转移和晶圆级键合两大类。

4.1 芯片转移技术

芯片转移主要是通过剥离LED衬底,以临时衬底承载LED外延薄膜层,再利用感应耦合等离子蚀刻,形成微米等级的Micro-LED外延薄膜结构;或者先利用感应耦合等离子蚀刻,形成微米等级的Micro-LED外延薄膜结构,通过剥离LED衬底,再通过临时衬底承载LED外延薄膜结构。芯片转移技术分为物理方式和化学方式,如图3所示,物理方式主要为电磁力转移、静电吸附和流体装配技术,化学方式主要为范德华力/粘力、激光转移以及滚轴转印等。

图3 Micro-LED芯片巨量转移方式

4.2 晶圆级键合技术

键合(Bonding)可以将两种或多种材料(或结构)结合成为一体,是半导体制造过程中不可缺少的重要环节。硅晶圆直接键合技术是把两片镜面抛光晶圆片(氧化或未氧化均可)经表面清洗,在室温下直接贴合,再经过退火处理提高键合强度,将两片晶圆结合成为一个整体的技术[2]。

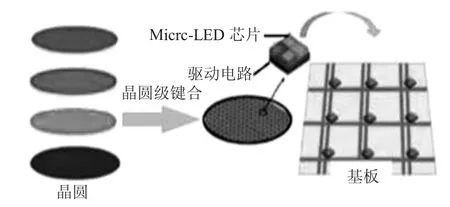

Micro-LED制造过程中,晶圆级键合技术是将一片单色Micro-LED外延片和一整片CMOS驱动电路晶圆键合在一起。晶圆级键合要点如图4所示,首先将一片InGaN蓝色Micro-LED外延片和CMOS驱动电路晶圆键合在一起,再在该键合后的蓝色Micro-LED上涂覆色转换材料,得到红色和绿色晶圆级Micro-LED,然后通过连续切割制备成单个R/G/B Micro-LED像素,最后将独立的R/G/B Micro-LED像素转移到行列导线构成的接收基板。

图4 Micro-LED芯片晶圆级键合示意图

5 结束语

虽然我国Micro-LED技术的发展起步相对较晚,但面临重大机遇。随着国民经济的快速发展,以及消费能力、品牌消费意识逐步增强,LCD等显示产业规模已经处于全球领先,特别是第三代半导体材料技术进步明显,半导体制造设备国产化步伐加大,具备了Micro-LED技术发展的产业、应用需求基础。

Micro-LED因其体积小、灵活性高、易于拆解合并等特点,能够在现有的任何显示场景中应用,并且在很多情况下它将比液晶显示(LCD)和有机发光二极管(OLED)显示发挥更独特的效果。通过我国显示产业材料、工艺设备、芯片制造、终端应用全产业链的上下游协同创新,快速突破GaN外延生长、ALD薄膜沉积、晶圆级键合巨量转移等Micro-LED量化生产关键技术,必将推动Micro-LED的产业化发展,带来新一轮显示技术升级换代,为我国从制造大国向制造强国增添动力。