自动称重系统在全自动硅片上下料机的应用

2021-07-02剌颖乾

剌颖乾

(中国电子科技集团公司第二研究所,山西 太原030024)

在太阳能电池片生产过程中,扩散工艺后的电池片表面(包括边缘)都将覆盖上磷,P-N结的正面收集到的光生电子会沿着覆盖磷的区域流到P-N结的背面,造成短路从而降低并联电阻,电池片刻蚀工艺通过化学腐蚀的方法有选择性地去除扩散工艺后电池片边缘的N型层,避免P-N结短路造成并联电阻降低。刻蚀工艺是利用HF和HNO3的混合酸液对扩散工艺后硅片下表面和边缘进行腐蚀,反应去除边缘的N型硅,最终使硅片上下表面相互绝缘。化学反应方程式为:

当电池片经过刻蚀工艺后,一般要求电池片表面腐蚀深度控制在0.8~1.6μm范围内,同时电池片表面刻蚀宽度不超过2 mm,刻蚀边缘绝缘电阻大于1 kΩ[1]。对于刻蚀工艺程度可以通过电池片减薄量来衡量(刻蚀前质量减去刻蚀后质量),之前的测量是人工取电池片在电子秤测量,手动记录数据并计算减薄量,然后通过汇总的数据分析工艺指标,此方法耗费人力、时间,对于自动化工厂来说成本高、不智能。

本文基于全自动上下料机自动称重系统的开发,通过在上料机和下料机分别称重的方式,测量刻蚀工艺前后硅片的质量并汇总计算数据得到电池片的减薄量,整个称重过程完全自动化,无需人工干预,同时可以自动识别刻蚀工艺的料道,可以单独检测某一刻蚀工序料道的刻蚀质量,测量后的数据自动汇总并计算,可以有效提供数据支撑,进一步完善刻蚀工艺。

1 全自动电池片上下料机

全自动电池片上下料机应用于刻蚀工艺前后,上料机从上道工序接收装满电池片的花篮,然后自动传输电池片到刻蚀工艺设备,在刻蚀工艺设备做好刻蚀处理后,将电池片传输至下料机,下料机自动接收刻蚀设备工艺处理后的电池片,并将电池片重新装进花篮中,完成上下料机系统电池片传输的任务,整个过程中上下料花篮都采用AGV小车自动装卸,大大降低人工强度,提高了生产效率,减少人工与电池片的接触,从而避免人为因素造成电池片的污染,提高了电池片的转换效率和成品率。同时全自动硅片上料机配备视觉检测系统,可以检测上道工序来料碎片并分拣到收片盒中,有效提高电池片的成品率,避免后续工艺的多余工作。为了进一步检测刻蚀工艺的好坏,全自动电池片上下料机配备自动称重系统,自动检测工艺前后电池片的减薄量,并能够将每次测量的数据做成报表,方便工艺人员统计数据,进一步完善工艺,图1是自动电池片上下料机示意图。

图1 自动上下料机示意图

2 自动称重系统

2.1 系统流程设计

自动称重系统是基于全自动电池片上下料机来实现减薄量的测量,图2为自动称重系统流程图。

图2 自动称重系统流程

称重系统主要由上料机、下料机、称重台、抓片机构、工控机、显示屏构成。自动上下料机运行是通过PLC控制,正常生产时上料机通过传送机构将电池片传送至料道,然后将电池片发至工艺机台做工艺处理。当需要进行称重操作时,PLC自动控制传输机构传送电池片至上料称取位置,抓手自动抓取电池片进行称重,称重完成后PLC自动控制电池片进行排片,针对不同的料道会有不同的排片形式,目的是下料可通过不同的排片方式自动识别出称重片在哪一个通道做工艺。上料机称重完成后,会将相应的称重数据包括料道信息、上料电池片称重数据、称重完成信号通过网口modbus协议传输到下料PLC。经过刻蚀工艺后的称重片到下料机后,能够通过传感器识别并挑出称重片到称重台进行第二次称重操作,待称重完成后下料PLC将两次称重数据通过网口传输到工控机,显示屏显示本次上下料称重的数据,同时如有需要可以导出所有称重数据作为报表,通过分析相应的减薄量来改善刻蚀工艺。

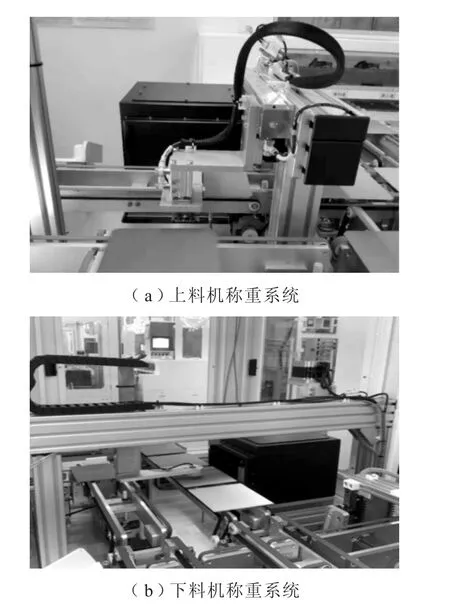

2.2 自动称重系统硬件设计

上料称重系统硬件主要包括称重台机构、称重吸盘机构、称重片气缸取放机构、高精度电子秤及相应的数据交换元件;下料称重系统硬件包括称重台机构、称重吸盘机构、电机取放机构、高精度电子秤及相应的数据交换元件,其中电子秤与上下料机PLC采用232协议通讯,数据交换采用欧姆龙PLC的读取的发送数据指令处理,上下料机称重系统结构如图3所示。

图3 上下料机称重系统结构

2.3 自动称重系统软件设计

由于刻蚀工艺机台有5个单独料道来做工艺,且每批电池片数量达400余片需从上料机进入工艺机台,完成工艺后传送至下料机,因此下料机要正确读取出上料称重完成的电池片,并且正确抓取出后完成下料称重操作,同时要完成每一个料道单独测量刻蚀工艺减薄量的要求,下料机就必须正确识别上料机发送的电池片是400余片电池片中的哪一片。要实现这一功能,本文通过定义称重片排片布局的方式来识别上次称重的电池片,即每一次、每一道称重片都通过不同的排片方式来表示。称重排片是通过单道屏蔽的方式来实现:(1)电池片在料道1时,屏蔽2、3、4道,1、5道有料;(2)电池片在料道2时,屏蔽3、4道,1、2、5道有料;(3)电池片在料道3时,屏蔽2、4道,1、3、5道有料;(4)电池片在料道4时,屏蔽2、3道,1、4、5道有料;(5)电池片在料道5时,屏蔽4道,1、2、3、5道有料,如表1所示。正常下料收到一排电池片时都是5个料道满片,相反如果下料传感器识别到如上所述的排片形式时,即可正确挑选出在上料进行称重操作的电池片,然后下料PLC控制硅片传输机构将该电池片传送至抓取位置,抓手抓取该电池片进行二次称重,从而得到该电池片的减薄量数据。

表1 称重片排片布局

按照工艺要求,需要定时检测工艺机台电池片的减薄量,通过减薄量数据来及时调整工艺参数。自动称重系统可以根据工艺要求设置测量时间间隔,当启用自动称重后,上料机系统会自动进行倒计时操作,当倒计时为零时上料机自动开始称重流程,上料称重完成后会根据当前测量的料道进行相应的排片操作,同时将称重相关数据发送至下料PLC,经过刻蚀工艺后工艺机台将电池片传送至下料,下料机在收料入口处有5个漫反射光电传感器,通过传感器识别出对应的排片形式,从而确定称重片所在料道,下料经过电池片传送机构传送至称重位,经过二次称重后得到下料称重数据,完成整个称重流程,并将相应的数据做处理后将数据通过网口形式传送至工控机。

上料机称重具体流程:

(1)称重倒计时结束,上料机在电池片换向处停止向侧传机构送出电池片,此时清除侧传机构皮带位置的所有电池片,电池片的有无通过接近电容传感器检测;与此同时电子秤进行置零操作后打开秤盖等待称取电池片,同步进行提高机台工作效率;

(2)待侧传机构无片时,送称重片到取片位,称重吸盘抓手吸取硅片后到称片位放片,然后抓手离开电子秤,关闭秤盖开始称片操作,关闭秤盖是为了称重数据的高精确性;与此同时机台正常送片等待称片完成信号,避免产量损失;

(3)称片完成后进行排称重片操作。根据不同的排片方式进行不同的排片操作:当称重片在A1道时,直接取称重片到取片位,利用单道屏蔽功能空出3片,然后在A5位置排1片,完成第一道的称重排片操作;当称重片在A2、A3、A4道时,换向先送出1片到顶片机构,之后根据相应的单道屏蔽和取称重片步骤,完成2、3、4道的称重排片操作;当称重片在A5道时,换向先送出3片硅片到顶片机构,之后单道屏蔽空出1片,然后取称重片到取片位,完成第五道的称重排片操作。

(4)上料称重完成后,上料PLC会把称重数据、称重完成信号(1为完成,0为未完成)、称重道数信息(对应A1~A5)传送给下料PLC,人机交互界面如图4所示。

图4 上料称重人机交互界面

下料机称重具体流程:

(1)下料PLC接收到上料称重完成的信号后就开始进行秤置零操作,完成后等待称重片到下料。

(2)上料称重完成后,称重排片会经过刻蚀工艺传送到下料,下料通过顶片位的漫反射传感器识别称重排片,根据上料不同的称重排片布局,下料进行不同的取称重片操作。

(3)A1、A2、A3、A4道都是在过1片之后取称重片,A5道的称重片是顶起机构检测到称重片后直接取第一片电池片。

(4)待下料称重完成后,将电池片重新置于料道上,下料PLC将上下料称重数据全部打包传送至工控机,工控机将称重数据显示在软件界面,所需要的历史称重数据可拷贝出EXCEL作分析。

待下料称重完成后,上料开始新一轮的称重,称重的道数将自动周期循环,称重流程如此往复,人机交互界面如图5所示。

图5 下料称重人机交互界面

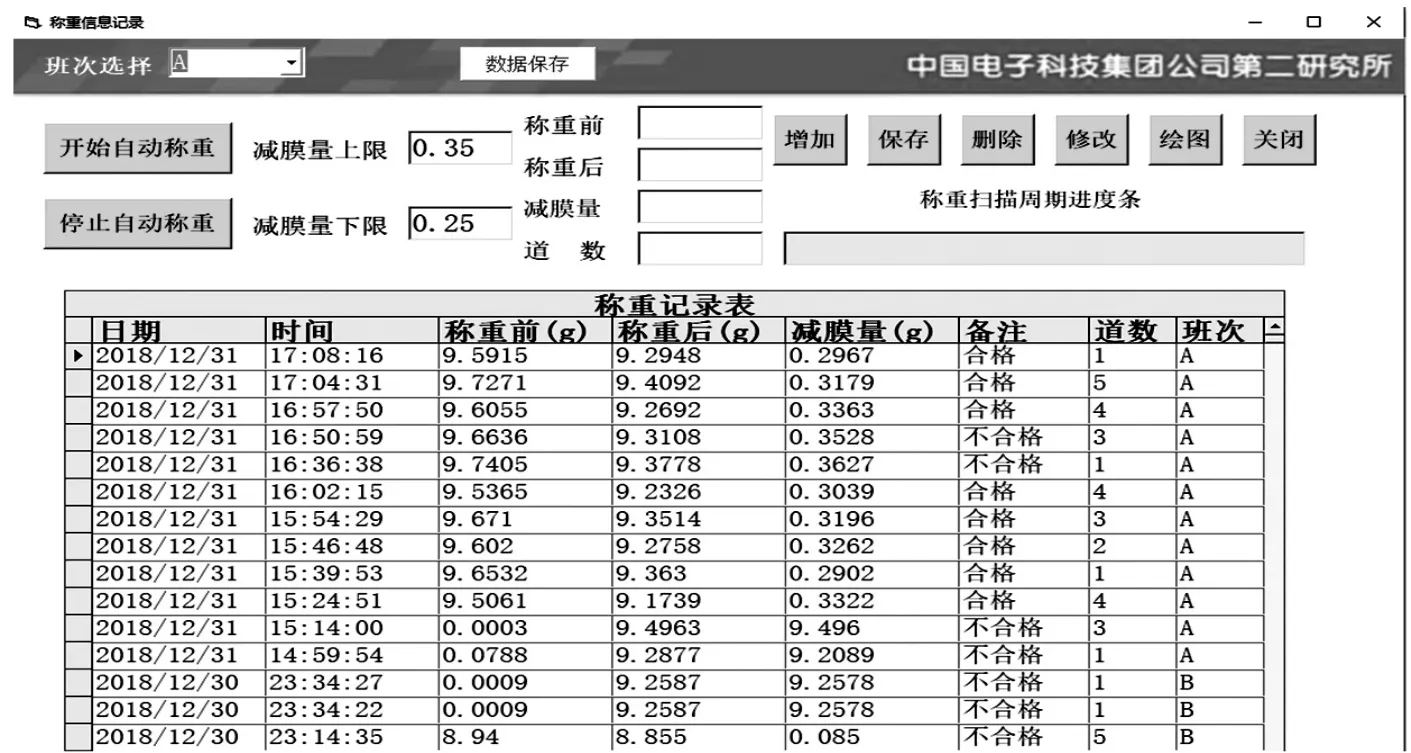

3 称重系统在全自动上下料机的实际应用

将称重的间隔时间设置为30 min,设置好工艺要求减薄量上下限,打开称重开关即可开始自动称重,并作周期循环。图6为称重数据报表,显示【合格】说明刻蚀工艺后硅片减薄量在工艺要求范围内,显示【不合格】说明刻蚀工艺后硅片的减薄量不在工艺要求范围内,针对相应的道数或者工艺参数做相应调整。数据显示:(1)由于自动称重系统不会人工触碰电池片,相比较人工称重其电池片不良率下降了5.62%;(2)人工称重时需要暂停运转中的设备,然后人工放置称重片,这期间设备暂停会导致产能损失,相比较人工称重,自动称重系统的应用避免了0.37%的产能损失。(3)人工称重由于人工触碰电池片、称重需另外单独测量等因素,会造成测量误差,自动称重系统的测量准确率在99.8%。

图6 称重数据报表

4 结束语

自动称重系统在全自动上下料机的应用大幅度提高设备的自动化程度,减少人力资源的浪费,同时自动称重的实现避免了人工接触导致电池片的污染以及产能损失。工业现场应用表明:自动称重系统的应用大大提高了全自动上下料机功能集成性,已经成为一种成熟的自动控制系统。