南黄海铁板砂地层插桩分析及应对

2021-07-02严维锋叶俊放段飞飞左宏刚

严维锋,张 峰,叶俊放,段飞飞,雷 磊,左宏刚

(1.中海石油(中国)有限公司上海分公司,上海 200335;2.中国石油化工集团有限公司上海海洋石油局,上海 200120)

南黄海某探井A井位于南黄海盆地南部构造,该区域海底表层土质为中密的灰色粉砂,颗粒大小级配均匀,沉积密实,具有压缩性低、强度高、承载力大的特点,坚硬如“铁板”,俗称铁板砂地层[1-2]。自升式钻井平台在该种地层插桩压载后,随着所受载荷变化桩腿会逐渐发生下沉,威胁平台及人员安全。通过对A井承钻平台整个作业周期内的桩腿下沉监测及潜水员下水对桩靴进行探摸,进行了下沉原因分析并提出可行性解决措施,可作为相似井重要参考经验。

1 平台插桩压载作业

1.1 井场调查报告

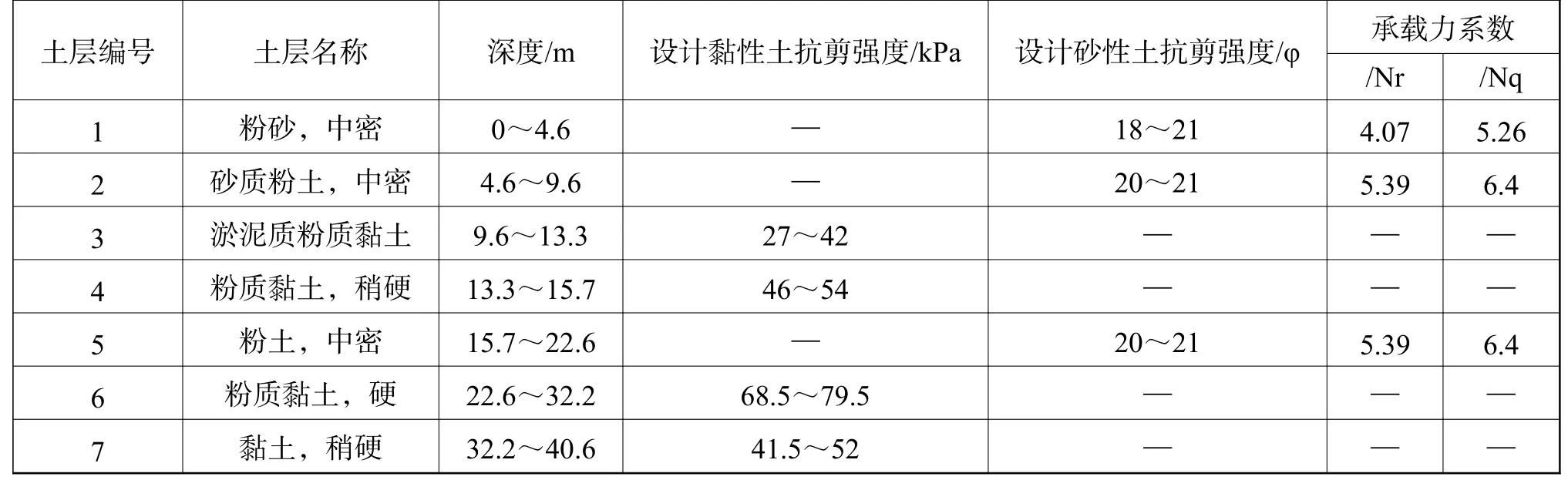

A井作业前,对设计井位井场进行了浅地层剖面探测、高分辨率地震测量、表层取样、工程地质浅钻等综合工程地质调查任务,得出钻孔地基土参数见表1。

表1 A井井场钻孔地基土参数Table 1 Soil parameters of borehole at wellsite of Well A

通过以上土质参数结合作业平台结构及桩靴数据,采用Young和Focht发展的3∶1荷载扩展分析法[3-4]对桩腿贯入深度进行预测:假定施加在上层(硬土层)上的基础荷载被扩展通过硬层,在软弱层的顶面产生一假设的等效基础,通过硬层的扩展比例为3∶1(垂直方向∶水平方向),如果施加在等效基础上的压力超过下层土的承载力,则刺穿将会发生。经计算,平台在单桩37.31 t/m2满载荷插桩时,预测桩腿入泥深度为2 ~3 m(图1)。

图1 平台插桩单一土层承载力与桩脚入泥深度关系曲线图Fig.1 The relationship between the bearing capacity of a single soil layer and the depth of the pile foot into the sea bed

1.2 就位插桩及压载作业

自升式钻井平台到达A井设计井位附近开始就位作业,依据测深仪(船底至海底的距离)及桩靴高度(船底至桩靴底的距离)计算,在三桩未接触泥面或贴着泥面时平台仍以一定航速移动,但当三桩接触泥面后同时放桩10 cm,平台停止移动,船体吃水减少;上提三桩10 cm后,平台立刻恢复移动。多次重复上述动作,反馈结果相同。此现象表明桩靴接触泥面后一旦放桩,平台就会被海底地层完全支撑起来,即该井位海底地层承载力较高,桩靴插入困难。

通过分阶段逐步将作业平台由漂浮吃水4 m减少至吃水3.6 m,即逐步增大插桩力,根据测深仪及桩靴高度数据计算,桩靴仍没有入泥。连接三桩冲桩管线,依次对三桩进行冲桩,连续观察桩腿入泥变化(图2)。

图2 平台船底板至各桩靴底距离Fig.2 The distance from the bottom of the platform to the bottom of each leg

测深仪显示船底板至海底泥面距离为9.8 m,经过计算,三桩入泥值为:1#桩入泥0.3 m,2#桩入泥0 m,3#桩入泥0.3 m;升船至吃水1 m,观察各桩入泥深度变化,计算各桩腿入泥为:1#桩0.8 m、2#桩0.6 m、3#桩0.7 m。

后续对三桩进行单桩压载作业,每桩分六组进行加水压载,1#桩总压载量1698 t,2#桩总压载量总压载量2279 t,3#桩总压载量2279 t,计算各桩腿最终入泥深度为:1#桩2.2 m,2#桩1.9 m,3#桩2.4 m。各桩最终入泥深度经与平台桩靴高度4.57 m对比,桩靴均没有完全入泥。

2 平台下沉及原因分析

A井在整个作业周期内,随着平台自身载荷及所受环境载荷的变化,监测平台桩腿均有不同程度的下沉,下沉量统计见表2。

表2 平台桩腿下沉统计表Table 2 Statistics of the sinking distance of platform legs

2.1 桩靴周围砂土被冲刷掏空

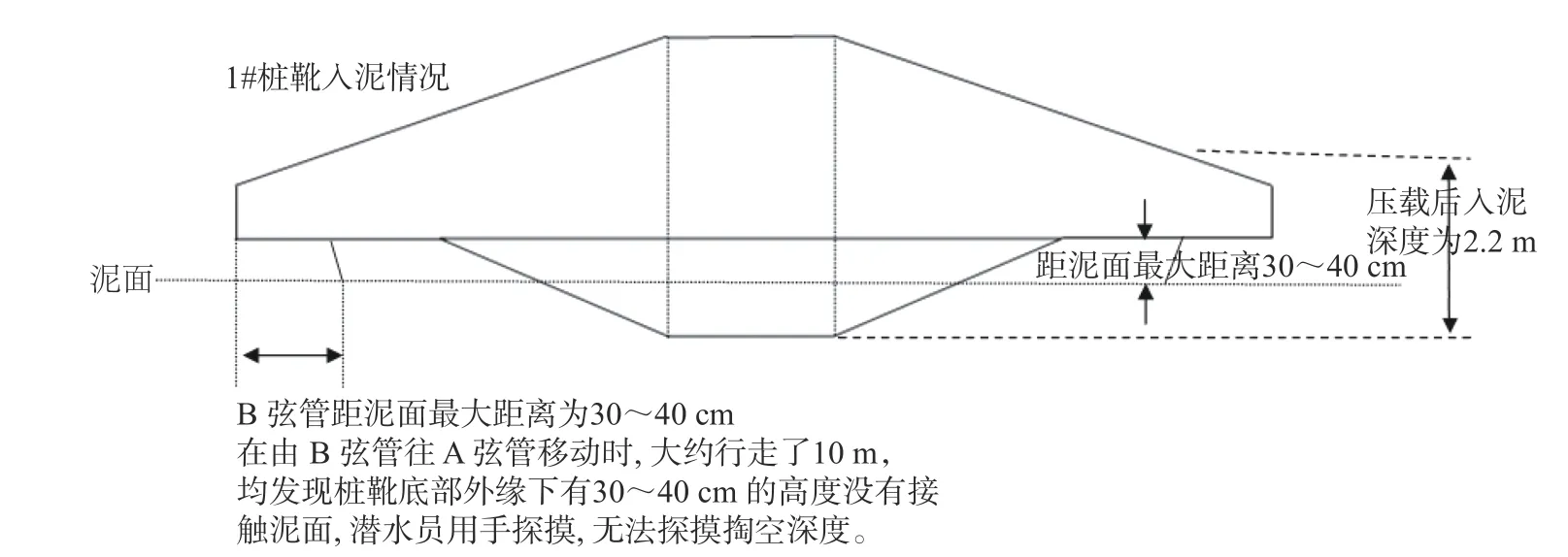

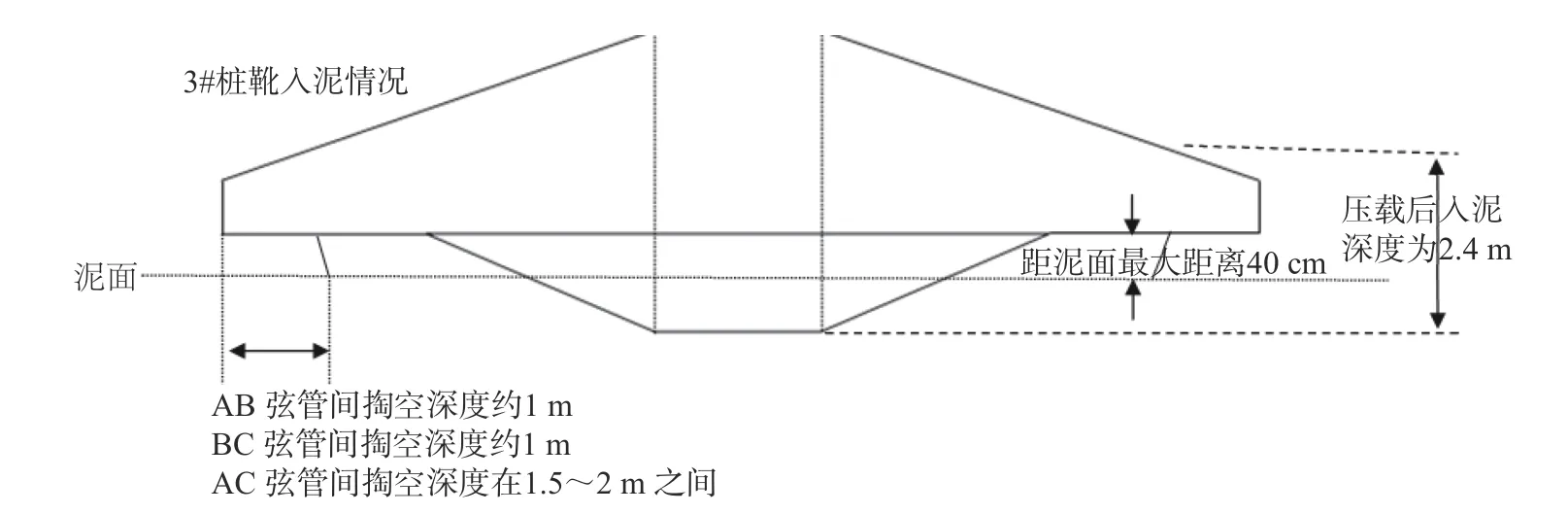

由于桩腿入泥较浅,甚至桩靴都没有完全覆盖,在海底暗流冲刷作用下,桩靴周围表层土被冲刷,桩靴周围存在大面积掏空现象,表层土承载力降低,桩腿发生下沉。作业期间曾派潜水员潜入海底对桩靴进行探摸,探摸桩靴冲刷情况见图3~图5。

1#桩B弦管桩靴底部外缘向下约30~40 cm的高度没有接触泥面,存在较大面积掏空现象(图3)。

图3 1#桩靴入泥深度潜水探摸计算结果Fig.3 The calculation result of pile foot entering the mud depth (leg1#)

2#桩A弦管桩靴外缘(底)距泥面高度约70 cm,AB弦管间掏空深度约1 m;B弦管桩靴外缘(底)距泥面高度约50 cm,BC弦管间掏空深度约1 m;C弦管桩靴外缘(底)几乎与泥面平齐,AC弦管间掏空深度在1.5~2 m之间(图4)。

图4 2#桩靴入泥深度潜水探摸计算结果Fig.4 The calculation result of pile foot entering the mud depth (leg2#)

3#桩A弦管桩靴外缘(底)距泥面高度约40 cm,AB弦管间掏空深度约1 m;B弦管桩靴外缘(底)距泥面高度约30 cm,BC弦管间掏空深度约1 m;C弦管桩靴外缘(底)距泥面高度约40 cm,AC弦管间掏空深度在1.5~2 m之间(图5)。

图5 3#桩靴入泥深度潜水探摸计算结果Fig.5 The calculation result of pile foot entering the mud depth (leg3#)

通过潜水员下水探摸记录数据表明:三桩均存在掏空现象,桩靴外缘(底)距泥面最大悬空距离约70 cm,最大掏空深度在1.5~2 m之间。

上述现象表明,海流对桩靴周围表层土的冲刷引起桩靴下部承载土面积减小,导致平台出现下沉现象。需要注意的是,此现象通常发生在平台插桩压载就位后的初期阶段,随着冲刷时间的延长,桩靴周围土层达到新的平衡,平台桩腿入泥逐步趋于稳定。然而,随着后期平台所受动载荷的增加,到达一定程度,平台会继续发生下沉。

2.2 动载荷使砂土发生振动液化

平台在作业过程中会产生振动载荷,风、浪、涌等也会对平台结构产生一定的环境载荷,统称为动载荷。动载荷会对海底桩腿处表层土强度性质产生一定影响,致使该处地层承载力降低,导致平台桩腿发生下沉。

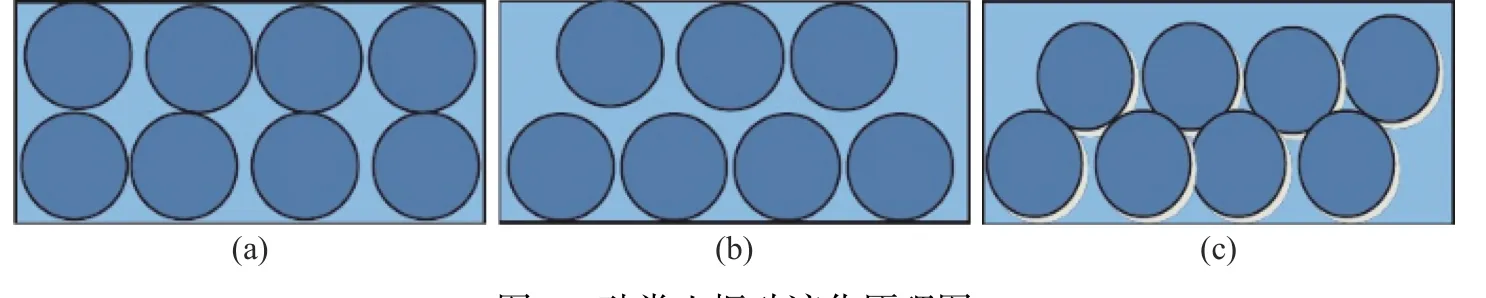

根据相关资料,土层平均粒径d50在0.1 mm附近的中密含水粉砂、细砂最容易产生振动液化:饱和砂土由于孔隙水压力升高引起有效应力和抗剪强度的大幅下降至为零[5-6](砂类土振动液化原理图见图6)。

图6 砂类土振动液化原理图Fig.6 Schematic diagram of vibration liquefaction of sandy soil

(a)初始的疏松状态,砂土压力由砂骨架承担,土层稳定;

(b)振动后,砂颗粒移动,骨架承担的有效压力由孔隙水来承担,孔隙水压力急剧升高,当孔隙水压力等于总应力时,有效应力为零,砂土的强度丧失,砂土呈液体流动状态,称为液化现象;

(c)孔隙水排出后,压力重新传给土粒承受,砂土达到新的稳定状态,处于新的密实状态。

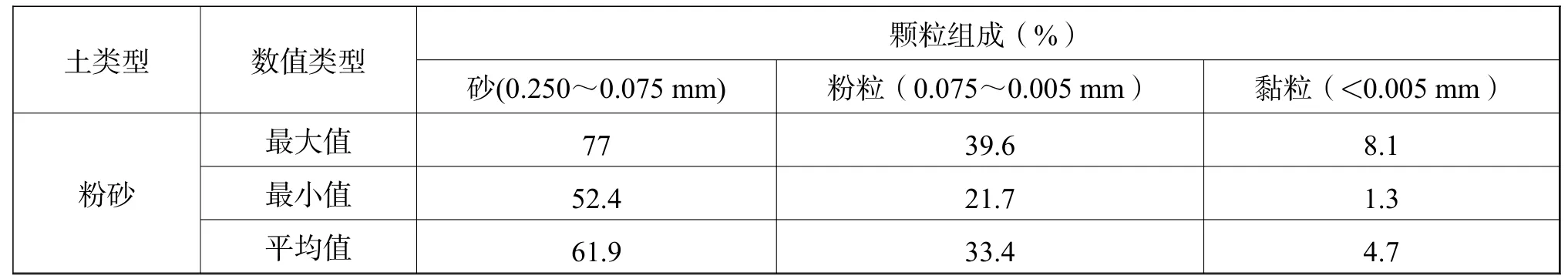

本井海底表层土颗粒组成见表3,由表可得本井海底表层土粒径d50=0.075~0.250 mm,细砂含比高达61.9%,即在动载荷作用下较易产生振动液化,土层强度大幅降低。

表3 A井井场海底表层土颗粒组成表Table 3 Particle composition of sea bed soil at wellsite of Well A

对于排水粒装土质(铁板砂地层属于此类),其单位面积净极限承载力计算公式[7-8]为:

式中:qn为单位面积净极限承载力,kPa;R为基础面以下地基土的平均有效密度,kN·m3;B为桩腿直径,m;Nr、Nq为排水粒状土的无量纲承载力系数,据内摩擦角而定;P0为桩腿端部位置的有效上覆土压力,kPa。

以上公式中,Nr、Nq为土的力学性质指标,反映土的强度,即土层强度影响单位面积净极限承载力qn。由于作业平台在动载荷作用下较易产生振动液化,土层强度大幅降低,进而导致单位面积净极限承载力降低,致使平台桩腿在动载荷作用下产生下沉。

3 平台桩腿下沉应对方案

3.1 作业前,做好井场调查

作业前,务必做设计井位井场调查[9]。对于这种中密实的含水砂岩地层(铁板砂地层),砂层要有足够的厚度和强度,以便为后期作业预留较大下沉空间。若铁板砂层厚度较小,且下部地层承载力较小,则穿刺风险较高,建议采用浮式钻井平台进行整个钻井作业。

3.2 插桩作业,防冲刷掏空

若海底表层一开始即为铁板砂地层,由于该种地层承载力大,桩腿插入困难,即便桩靴也难以完全入泥,海底海流会对桩靴周围砂体进行冲刷,使得桩靴下部掏空,桩靴单位面积对地层的压力增大。当大于下部地层承载力后即发生下沉,直到桩靴与地层充分接触方才停止下沉,然后海流再次对桩靴周围砂体冲刷引起桩腿下沉,此过程循环往复。随着桩靴入泥深度增加以及冲刷海流速度的减小,砂体达到新的平衡,冲刷逐渐停止。

此过程一般会引起桩腿较大程度的下沉,对此有两个对策:

(1)若海况较好,则可采取在桩靴周围堆砂袋的方式防止海流对周围砂体的冲刷,进而阻止平台下沉;

(2)若海况较差不允许抛砂袋作业,则加强桩腿下沉监测,及时调平船体。原则上,桩靴周围砂体冲刷会达到一个动态平衡,此时桩腿将会停止下沉。

3.3 减小动载荷及平台下沉应对

作业期间平台发生下沉主要是因为平台受到动载荷后桩靴下部砂土发生振动液化造成。因此,除了减小平台所受动载荷外,还需做好平台发生下沉时的应急处理方案。

(1)减少平台受到的动载荷。

控制平台可变载荷,在允许范围之内,尽可能减少平台可变载荷;靠船系泊作业时,关注天气及海况,避免拖轮系泊缆绳张力过大导致平台横向拉力过大;通过改变钻井参数(钻压、转速)来避开钻具的共振区,以减少平台收到的振动载荷;调整平台载荷分布,尽可能使三桩受力均匀。

(2)平台发生下沉时具体应对措施。

①与防喷器连接的伸缩节尽可能拉伸到最大状态,若平台下沉,伸缩节可以有较大的压缩空间,保证井口及防喷器组的安全。

②东海区域钻井隔水管入泥多为60~75 m深的持力层[10],与海底相对静止。可由专人负责观察中控水平仪是否发生变化,每2 h记录一次观察判断桩靴是否下沉,并在井口隔水管处制作刻度及固定标志,定时检查并记录其与平台上下位置变化。

③以平台作业最大负荷为前提,分为正常钻井作业状态和风暴状态对平台升降装置性能进行分析,以验证能否满足作业需求。

④作业期间不使用锁紧装置,且升降装置24 h送电,保持随时可升降船状态。如果发现平台倾斜需要调船,需要在悬臂梁收回状态且可变载荷及船体重量均匀分布在三桩升降装置上,且满足正常升降载荷。

⑤做好各项应急预案。做好可回收悬臂梁、不可回收悬臂梁、发生穿刺等各种工况下的应急预案,确保平台附近随时有值班船待命,以应对紧急情况。

4 结论

(1)针对铁板砂地层,作业前进行井场调查很有必要。确认铁板砂层厚度以及穿刺风险等,讨论自升式平台作业的可行性。

(2)铁板砂地层插桩时,压载后若桩靴没有完全入泥,前期海流冲刷掏空会造成桩腿较大程度的下沉,可进行抛砂带覆盖桩靴来减少冲刷;若海况条件恶劣不允许,则加强下沉量监测并对平台升降装置性能进行分析看是否可采取调平船体等措施来应对下沉风险。

(3)作业期间平台受到动载荷的影响可引起桩腿下沉,除了采取必要措施来减少动载荷外,制定各种工况下应对平台发生下沉的应急预案很有必要。