抚顺东露天矿采区路端采装工艺优化

2021-07-02韩晓极

韩晓极

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

抚顺东露天矿北帮开采有益矿产为油页岩,全区开采,开采工艺为单斗-铁道工艺,即采用单斗电铲采装,准轨铁道电机车运输,外部排土场电铲排土作业[1-3]。采用单斗-铁道工艺采掘至端帮采区路端时,受列车长度制约,电铲无法1 次性装满1 列铁道列车。电铲装车时,为了能够将15 节列车车盒全部装满,必须采取“捣装”方式进行装车。采取“捣装”方式采掘路端时,因列车需要往复折返摘挂捣运,大幅增加了装车时间,严重影响路端扩采速度[4-6]。2020年生产过程中,生产技术人员提出,采用液压反铲与电铲联合装车方式压缩路端装车时间,加速路端扩采进度。为此,对抚顺东露天矿采区路端采装工艺进行优化。

1 抚顺东露天矿概况

抚顺东露天矿开采油页岩为倾斜矿层,东西走向分布,倾向北,倾角30°~40°。目前,电铁开拓系统降深速度7 m/a,水平推进强度50~60 m/a,截至2020 年末,北帮主要电铁站场共有5 个,分别为68站、48 站、32 站、11 站及-5 站[7],由各个站场配出采掘线的电铁采区27 个,其中剥离采区22 个,富矿采区5 个。油页岩富矿采区主要集中分布在坑底水平,受露天矿东西端帮、电铁站场及蓄水泵站的影响,新露出的富矿采区工作线逐年缩短,为保证油页岩富矿供应量,满足逐年产量需求,必须保证电铁开拓系统延伸进度。

2 采区路端扩采延伸的重要性

东露天矿北帮采区推进强度及降深速度主要以满足油页岩富矿采区接续为前提,各项生产工作都以围绕保障油页岩富矿供应为中心。北帮现有油页岩富矿采区5 个,分别为11W3、11W4、-5W3、-5W4及-5 南采区,按现有推进强度,新老富矿采区交替速度为2~3 个/a,为保障油页岩富矿产出量,电铁开拓系统延伸速度必须满足每年东西坑底可露出新水平富矿采区2~3 个。同时,北帮采区西端帮布置有主要运输枢纽48 站,东端帮布置有32 站、-5 站,受电铁站场空间布局影响,随着富矿开采水平逐年降深,采区有效工作线逐渐缩短,富矿采区接续局面将更加吃紧,在电铁采区扩采推进的同时,为满足电铁系统长远发展,保障电铁开拓系统延伸进度极为重要。

3 采区路端作业方式

3.1 传统路端采装工艺

东露天矿北帮剥离物及油页岩富矿全部采用电铲装铁道列车方式作业,即采用电铲采装剥离物或油页岩富矿,再由铁道列车运输排弃至西露天矿采空区或页岩炼油厂。北帮采区方面,现有台阶平均高度8 m,台阶坡面角60°~70°,新水平采区均由油页岩采区向剥离采区过渡。为保障各采区工作线长度,满足电铁开拓系统下延要求,各采区路端均需要向端帮延伸到界。采装作业时,因电铲不能装整排车,每个采区路端均需要“捣装”作业[8],电铲效率得不到充分发挥,因而路端扩采进度较慢。

一般工作线采装作业时,电铲可以直接装成排列车。但在端帮采区尽头采装时,受铁道列车长度制约,电铲无法一次性装满一排列车,为了装满15 节列车车盒,就需要采取对列车摘、挂、捣等方式进行“捣装”作业,采区路端装车时,需要设置捣车线以满足生产需要。一般工作线及端帮尽头电铲装车示意如图1。

端帮采区尽头“捣装”作业时,需要限制列车来车方向和限制列车车头方向朝西,由机车车头推动列车前进驶入采掘区域。列车进入采装区域后,电铲将铁路尽头的部分车盒装满,然后机车车头牵引、推动列车驶入捣车线,操作工将装满的车盒摘离机车主体,停放在捣车线内。而后机车车头牵引、推动剩余空车盒继续驶入采装区域,由电铲对剩余的空车盒进行装车,待剩余空车盒装满后,机车车头牵引列车驶入捣车线与之前的停放的车盒挂接,最后机车牵引铁道列车驶离采装区域。

3.2 存在问题

目前,涉及北帮采区路端扩采的采区有10 个,其中东部采区6 个,西部采区4 个,且上部剥离采区路端扩采数量居多,现多采用规格10 m3和4 m3电铲进行路端掘进作业。按北帮采区条件及设备作业效率,得出在一般条件下(非采区尽头),10 m3电铲装成排铁道列车时间为53 min/排,4 m3电铲装成排铁道列车时间为93 min/排。传统路端采装工艺中,在采区尽头需要增加捣装环节,列车“摘、挂、运行”作业时长27 min/次,且随着采区路端工作线越来越短,捣车次数还需要不断增加,电铲空闲等装时间不断加长,进而严重增加了电铲装车时间,影响采区路端扩采进度。端帮采区尽头采装时,电铲捣装路端量指的是采线路端向来车方向200 m 范围内的采装量,体积约为1.6 万m3,需要装46 排列车。

3.3 采区路端采装工艺优化

为解决北帮采区路端采装效率低下难题,需要采取新的工艺以提高路端采装效率,满足电铁开拓系统延伸需要,保障油页岩富矿供应。采用电铲-液压反铲联合作业方式,充分发挥电铲采装能力强及液压反铲便捷灵活特性,以加快北帮采区路端采装效率。

电铲-液压反铲联合作业,即电铲与液压反铲(2台)一线进行采装作业,液压反铲布置在铁路路端处。生产技术人员通过采矿设计对路端区域降深、平盘宽度及坡度给定后,即组织电铲-液压反铲联合作业。联合作业时,电铲采装路端200 m 以外量,平均采掘宽度10 m;200 m 范围内量全部由液压反铲采出,平均采掘宽度10 m,电铲每次装8 盒/列车,液压反铲每次装7 盒/列车。采用联合方式作业后,各个采区路端不再需要铺设捣车线路,节省了铁道列车“摘、挂、捣”及等进时间。

4 生产实践

4.1 采装作业程序

采用电铲-液压反铲联合装车程序作业如下:

1)列车出线后,液压反铲司机对路端200 m 范围内线路通行质量进行检查。发现线路中心掉块等影响列车通行问题后,及时向矿调度室请示进行清理作业;液压反铲司机每次装完车检查线路无通行障碍后,及时向矿调度报告。

2)每次配车进采掘线后,列车得到通行信号后驶入路端液压反铲装车位置等待装车作业。

3)列车司旗下车查看具备装车条件后示意液压反铲司机开始装车,液压反铲司机接到司旗装车指示后,通过对讲机告知电矿调度已经开始装车。

4)液压反铲装完7 盒车后,由液压反铲司机联络员通知矿调度装车完成,同时鸣笛示意司旗装车完成。

5)列车驶入电铲装车位置等待装车,电铲司机报告调度开始装车后补装剩余车盒。

6)电铲司机完成装车后,告知调度装车完成。

4.2 配车方式及施工要求

在采区路端“捣装”作业时,为了满足列车“摘、挂、捣”要求,需要限制来车方向为采区路端反方向;采用液压反铲与电铲联合作业方式,大多不需要限制配车方向,配车方式较为灵活自由,可节省列车入换时长。

采用传统工艺“捣装”作业时,需要在现有路端采掘线路外侧铺设捣车铁道线路0.3 km,且该部分捣车线路需要随着采区推进不断移设跟进;采用电铲-液压反铲联合装车时,减少了路端作业时列车摘、挂、捣环节,同时减少了铺设捣车线环节,可进一步节省电铁工程量。

4.3 采装时间

采用传统工艺路端“捣装”作业时,列车摘、挂、运行时间平均为27 min/次。10 m3电铲装1 排车需要55 min,捣装1 次用时82 min/排;4 m3电铲装1排车需要96 min,捣装1 次用时123 min/排。

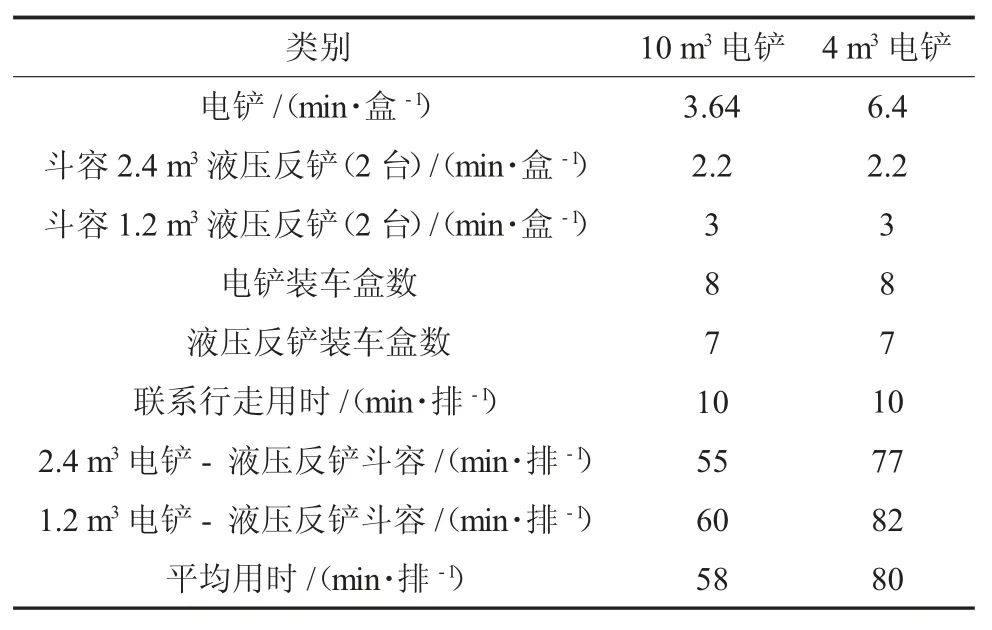

采用电铲-液压反铲联合作业时,电铲采装路端200 m 以外采掘量,每排列车电铲采装量为184 m3,液压反铲采装200 m 范围内采掘量,每排列车电铲采装量为161 m3。电铲-液压反铲联合作业装车时间见表1。

表1 电铲-液压反铲联合作业装车时间

5 应用效果

1)压缩装车时间提高采装效率。采用电铲-液压反铲联合作业相比较传统工艺路端“捣装”作业可以压缩装车时间情况如下:①采用10 m3电铲与液压反铲联合作业,平均装车时间58 min/排车,相比“捣装”1 次装车节省24 min/排车;②采用4 m3电铲与液压反铲联合作业,平均装车时间80 min/排车,相比“捣装”1 次装车节省43 min/排车。

2)减少铁路工程节省生产成本支出。采用电铲-液压反铲联合方式装车,可以减少铺设铁路0.3 km/每条路端延伸采掘线。按2020 年10 条采区延伸采掘线,每条“捣车”线新建1 次,移设2 次计算,全年减少了铁路工程量9 km,有效节省了推土机、吊车、轨道车、内燃机车、人员及铁道维护等项目支出40万元。

6 结语

采用电铲-液压反铲联合方式作业可大幅提高东露天矿采区路端装车效率,加快端帮扩采速度。同时,在生产成本支出上,电铲-液压反铲联合方式相比“捣装”作业,减少了铺设捣车线,无需列车摘、挂、捣环节,在经济合理方面更具优势。

电铁采区路端“捣装”作业是单斗-铁道工艺所特有的采区端帮开采方式,更能展现电铁开拓系统独特的风貌,但随着露天矿山开采方式逐渐向汽车工艺转变,单斗-铁道工艺露天矿应该进一步提高单斗-铁道工艺露天矿山开发速度,满足生产所需。