高位码垛机自动切换料袋规格的改造

2021-07-02富雅美朱小林王锡海

富雅美,朱小林,王锡海

(重庆建峰化工股份有限公司化肥分公司 重庆 408601)

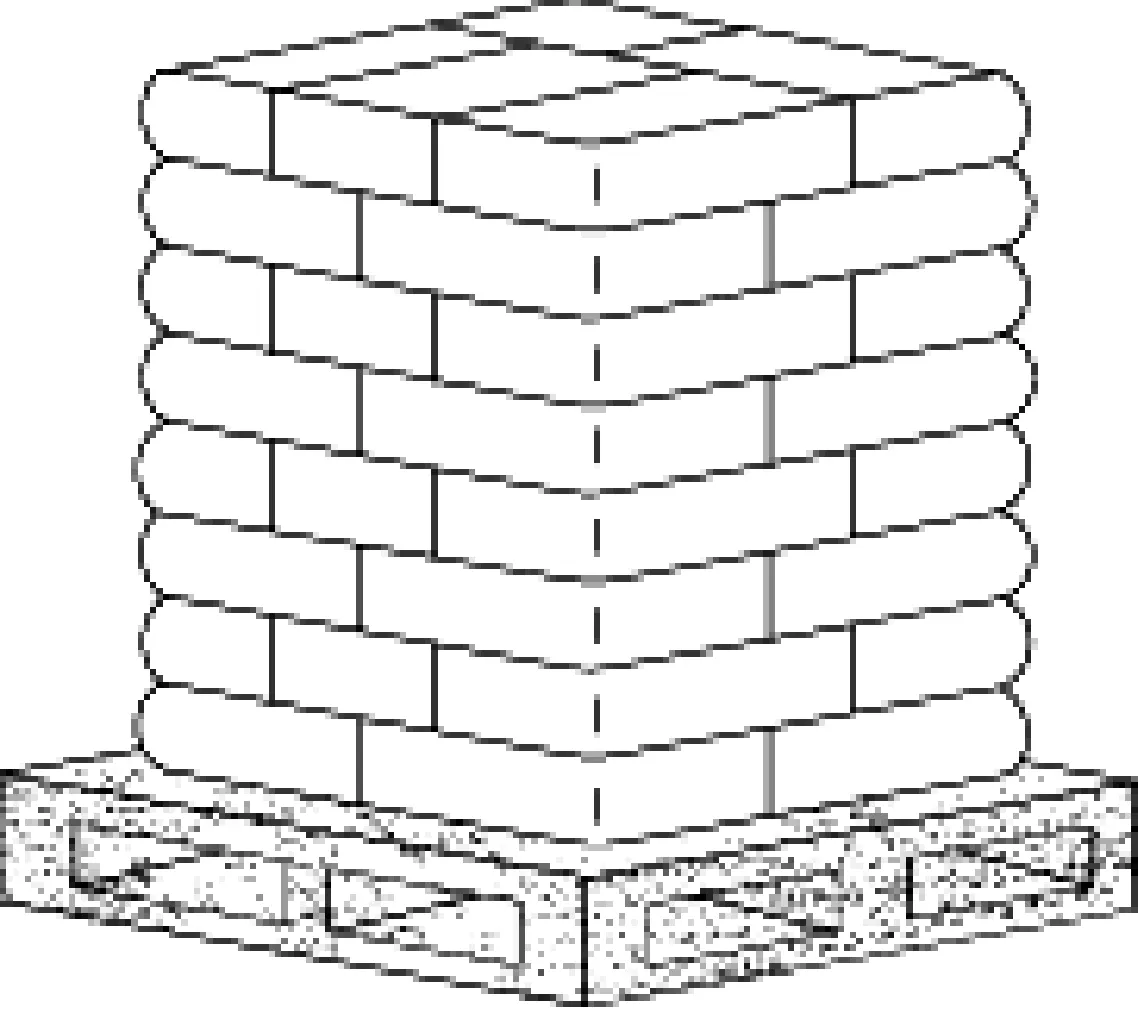

重庆建峰化工股份有限公司(以下简称重庆建峰公司)中转库堆码原来是由操作人员站在运行胶带机旁,将皮带上的尿素包抱起放到垫好的软托盘上完成的,不仅操作人员劳动强度很大,而且安全性较差。重庆建峰公司为了降低物流成本、提高袋装尿素质量,同时应对从事包装和装卸工作的操作人员严重短缺等问题,在中转库新增2套ZML1600/50-H型高位码垛机。将袋装尿素汇集至一条袋运皮带输送机,再分道至2套高位码垛机,高位码垛机自动将胶带机上的尿素包整齐堆放在托盘上,设备处理能力为3 000包/h。系统中码垛生产线的作用是将包装单元已包装封口的袋装尿素通过袋运皮带输送机提升至码垛高度,在推袋压袋机、分层机和升降机的协调工作下,一层料袋码放至停放在垛盘输送机(码垛位)的托盘上,直至码完一垛8层为止,垛形见图1。垛盘由垛盘输送机(码垛位)反向输送至垛盘输送机(叉车位)上,人工将吊带挂在叉车上,由叉车下线入库,完成整个包装码垛流程。

1 工艺概况

1.1 工艺流程

高位码垛机前的弯道输送机将袋装尿素输送至辊子输送机,辊子输送机将料袋输送至整形压平机进行压平整形,整形后的料袋输送至缓停输送机,再由缓停输送机将料袋送至转位输送机,转位输送机按预定编组要求将料袋转位(袋口朝里),转位后的料袋输送至缓停编组机,缓停编组机将料袋输送至编组机进行编组,编组后的料袋由推袋压袋机推送至分层机等待码垛,工艺流程见图2。

图1 垛形示意图

1.2 设备介绍

重庆建峰公司的编织袋有40、50 kg 2种规格,在切换编织袋规格时,需要对分层机水平面上的侧面整形挡板和前后整形挡板间距进行调整,侧面整形挡板可利用气缸活塞杆的伸缩进行调整,前后整形挡板需要通过人工对固定螺丝进行调节,前挡板调整示意见图3。

图2 工艺流程

1.3 工艺难点

调整前后整形挡板位置都需要操作人员到高空设备上用工具进行调整,具有极高的安全风险,同时还需停运码垛机,影响正常包装作业。

2 改造方案

2.1 整体方案设计[1]

(1)在x坐标方向上不作任何调整,维持原状。

(2)在y坐标方向上:原y坐标后整形挡板位置保持在固定位置;推袋器(y坐标前整形板)位置改造为40、50 kg 2种料袋规格位置,即保持原40 kg规格位置,新增50 kg规格位置。

在推袋器40 kg规格的光电开关位置前10 cm处,增加1组光电检测开关,当码垛机作业50 kg料袋规格时,在可编程逻辑控制器(PLC)中选择该光电检测开关作为检测信号,PLC发出指令,推袋器停止在该位置,实现码垛机作业50 kg料袋规格要求。当码垛机作业40 kg料袋规格时,PLC选择40 kg料袋规格光电检测信号,推袋器将越过50 kg料袋规格光电检测开关位置,在40 kg料袋规格光电检测位置停止,实现码垛机作业40 kg料袋规格要求。

1.推板 2.插板 3.插板体 4.前挡板 B1、B2、B3.螺栓图3 前挡板调整示意

2.2 50 kg料袋规格光电检测开关

现场增设50 kg料袋规格光电检测开关示意见图4。

2.3 控制原理

控制原理见图5。

图4 现场增设50 kg料袋规格光电检测开关示意

3 结语

(1)码垛机在人工模式下,每次切换料袋规格至少需时30 min,还需中断生产,影响包装产量。技术改进后,实现了码垛机在40、50 kg 2种料袋规格之间的自动切换,生产无需中断。按切换后码垛40 kg规格计算,每次切换可增加包装量56 t;按切换后码垛50 kg规格计算,每次切换可增加包装量70 t,提高了生产效率。

(2)码垛机在人工模式下,操作人员需进入高空设备用工具手动进行调整,存在极大的安全隐患。技术改进后,操作人员只需在操作台的控制器上进行操作,完全避免了人工切换带来的安全风险。