低温甲醇洗装置排放尾气中挥发性有机物治理技术改造

2021-07-02王保刚苏辽宁张蓬勃

王保刚,张 明,苏辽宁,张蓬勃

(1.陕西延长石油兴化化工有限公司 陕西兴平 713100;2.陕西兴化集团有限责任公司 陕西兴平 713100)

陕西延长石油兴化化工有限公司(以下简称陕西兴化化工公司)的低温甲醇洗装置采用大连理工大学的专有技术,利用变换气中各组分在甲醇中的溶解度不同,脱除变换气中的CO2、H2S及有机硫等杂质,同时也脱除变换气中带入的饱和水。自2011年10月低温甲醇洗装置开车以来运行一直比较稳定。富甲醇先在CO2解吸塔(T1602)中进行减压闪蒸,再在汽提塔(T1603)中进行减压闪蒸并使用惰性气体(低压氮气)汽提,释放出甲醇中溶解的大部分CO2;从T1602顶部出来的CO2作为产品气经一系列换热至常温后进入CO2水洗塔(T1607)中进行洗涤,确保CO2产品气中甲醇质量浓度≤10 mg/m3再送往联碱装置或与尾气混合后一并排至大气;从T1603顶部出来的尾气经一系列换热至常温后进入尾气水洗塔(T1606)中进行洗涤,出界区尾气中甲醇质量浓度≤190 mg/m3(标态),即133 mg/m3,直接排至大气。

国家标准《石油化学工业污染物排放标准》(GB 31571—2015)要求低温甲醇洗装置排放尾气中的甲醇质量浓度≤50 mg/m3(标态)[1],而现有装置排放尾气中的甲醇含量已不能满足新的环保要求,需要进行改造处理。本文主要介绍低温甲醇洗装置排放尾气中挥发性有机物(VOCs)治理过程中相关工艺以及设备的技术改造,以确保处理以后尾气污染物的达标排放。

1 低温甲醇洗工艺流程

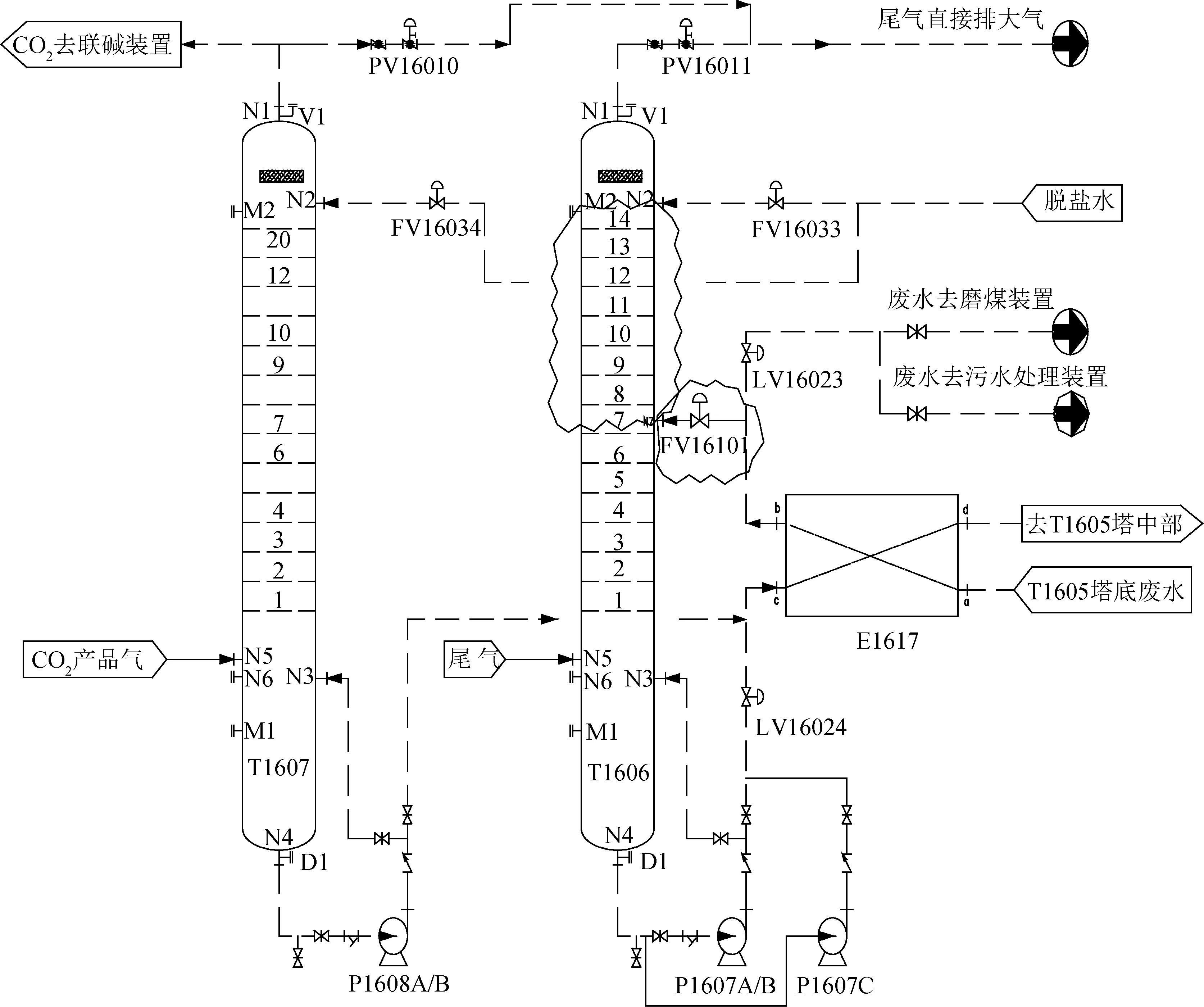

低温甲醇洗装置净化气生产能力按满足年产300 kt合成氨、300 kt甲醇和100 kt二甲基甲酰胺(DMF)所需设计,其工艺流程见图1。来自变换装置的变换气、部分变换气及DMF原料气分别进入洗涤塔Ⅰ(T1601)、洗涤塔Ⅱ(T1621)及洗涤塔Ⅲ(T1631),与自上而下的贫甲醇接触传质以脱除H2S、COS及CO2等酸性组分,出塔净化气符合要求后分别送往液氮洗、甲醇合成及DMF合成装置。

T1601和T1621都分为4段,最下段为脱硫段,上面3段为脱碳段;T1631分为2段,下段为脱硫段,上段为脱碳段。T1601和T1621的脱硫段采用脱碳段吸收CO2后的无硫富甲醇的一部分作为脱除H2S和COS等组分的洗涤剂,T1631的脱硫段采用脱碳段经吸收CO2后的全部无硫富甲醇作为脱除H2S和COS等组分的洗涤剂。

图1 低温甲醇洗工艺流程

从T1601和T1621脱碳段出来的无硫甲醇经换热降温至-33 ℃后一并进入无硫甲醇闪蒸槽(V1603);从T1601、T1621及T1631脱硫段出来的含硫甲醇一并经换热降温至-33 ℃后进入含硫甲醇闪蒸槽(V1602),在压力1.6 MPa(表压)下闪蒸出溶解的H2、CO及少量的CO2,闪蒸气被循环气压缩机(C1601)增压并冷却至42 ℃后返回至低温甲醇洗装置的变换气和部分变换气中,以回收H2等有用气体。

从V1602底部引出的含硫甲醇分别进入T1602的中部和T1603的上塔中部解吸出CO2和H2S。从V1603底部引出的无硫甲醇进入T1602的顶部,解吸出大部分的CO2,液相分别回流至T1602的中部及T1603的上塔顶部。出T1602塔顶的CO2体积分数为98%,作为CO2产品气,经换热回收冷量后进入T1607用脱盐水洗涤,以确保CO2产品气中甲醇含量达标,最后送至联碱装置或与尾气一并排至大气。

来自T1602中部的无硫甲醇溶液和来自V1602的含硫甲醇溶液进入T1603的中部,汽提后的溶液经T1603上塔出料泵(P1601)加压、换热升温后进入循环甲醇闪蒸槽(V1607)闪蒸,闪蒸气进入T1602底部,液相经CO2解吸塔下塔进料泵(P1602)加压、换热升温后进入T1602底部闪蒸出溶解的气体。T1602塔釜的甲醇溶液进入T1603的下塔顶部。

为使以上几路甲醇溶液中的CO2进一步得到解吸、H2S得到浓缩,在T1603底部通入来自液氮洗装置经冷却的10 000 m3/h(标态)低压氮气,用氮气破坏原系统内的气液平衡,使富甲醇溶液中的CO2得到进一步解吸。经T1603解吸出来的CO2随着汽提氮气作为尾气由塔顶送出,经换热回收冷量后进入T1606用脱盐水洗涤,以确保尾气中甲醇含量达到要求后放空。

2 改造的主要内容

低温甲醇洗装置尾气中的甲醇质量浓度原设计指标为≤190 mg/m3(标态),而GB 31571—2015要求尾气中甲醇质量浓度≤50 mg/m3(标态),即35 mg/m3。装置原设计出汽提塔尾气经过换热回收冷量后进入T1606用脱盐水洗涤后排至大气,陕西兴化化工公司结合实际情况,与低温甲醇洗原工艺包编制单位进行沟通,最终确定改造方案,以保证尾气达标排放。

2.1 T1606增加中部循环洗涤水流程

根据设计和运行情况,T1607出口CO2产品气设计甲醇质量浓度≤10 mg/m3,符合环保排放要求,故只对尾气水洗系统进行改造。尾气水洗系统原设计T1603顶部排出的尾气温度为-59 ℃、压力为0.06 MPa,经过一系列换热回收冷量至常温后进入T1606底部用脱盐水进行水洗,脱盐水由T1606塔顶部进入,流量为3.7 t/h。经水洗后的尾气中甲醇质量浓度≤190 mg/m3(标态),即133 mg/m3,排至大气;塔底釜液通过T1606塔釜出料泵(P1607)加压并经甲醇水分离塔(T1605)塔底废水冷却器(E1617)换热至120 ℃后送至T1605的中部进行甲醇水分离。T1605底部废水中的甲醇质量分数≤0.1%,经E1617回收热量降温至45 ℃后送往磨煤装置或污水处理装置。

GB 31571—2015中要求低温甲醇洗装置尾气中的甲醇质量浓度≤50 mg/m3(标态),非甲烷总烃质量浓度≤80 mg/m3(标态)。为保证出口尾气中甲醇含量达标,需要增加洗涤脱盐水用量。增加洗涤脱盐水用量,一方面会造成脱盐水消耗量增加和顶部尾气夹带水分,另一方面向界区外排放的废水量也要增加。通过优化核算,决定采用再生后吸收剂再循环流程,增加中部循环洗涤水,即将T1605的塔底废水作为洗涤水循环至T1606的中部,流量为6.3 t/h,T1606的中部增加循环废水进口。改造后的工艺流程见图2。

2.2 E1617及P1607流量核算

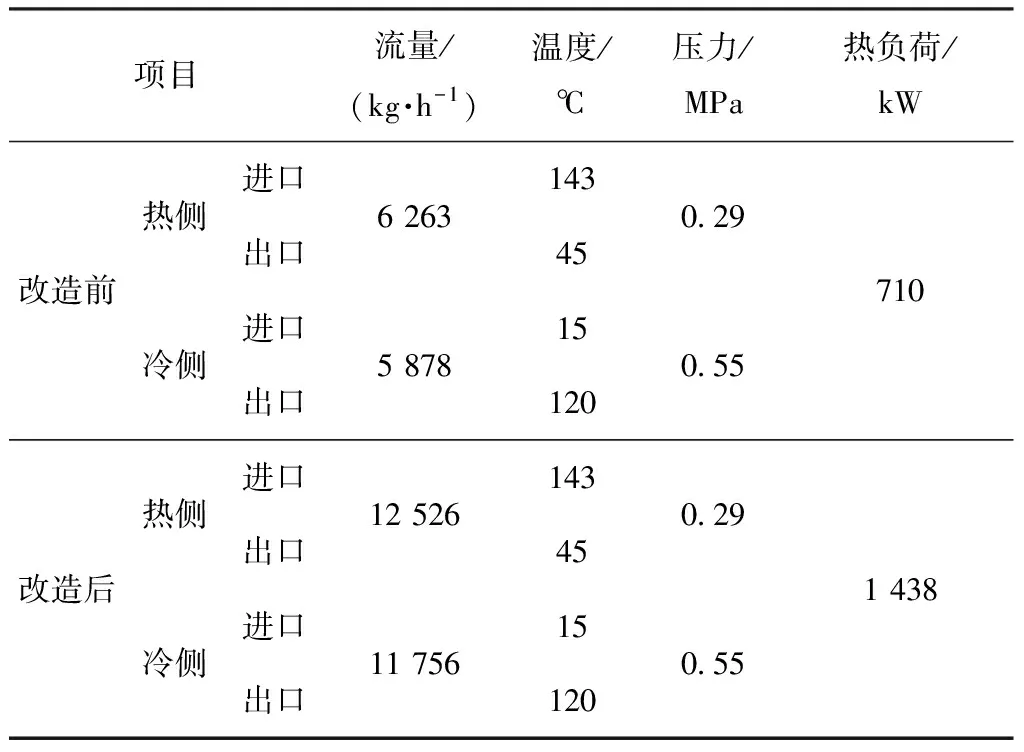

T1606中部增加循环洗涤水流程后,经核算,仅需增加1台与P1607相同型号的泵,与原塔釜2台泵实现2开1备。T1606中部增加循环洗涤水流程后,需增大E1617的换热面积,由于热负荷和温差较大,场地有限,为了减小换热器的占地面积,仍选用板式换热器。根据前期设备运行情况,夹紧型换热器容易泄漏,且板片容易受到空气侧灰尘的污染,长期运行会导致换热效率下降,故设计选用全焊接板式换热器,保证进塔再循环的废水和外排污水站的废水温度在45 ℃以下,从而确保尾气洗涤效果和满足污水站对进水温度的要求。E1617改造前后各物料参数见表1。

2.3 T1606塔盘能力及除沫器选型更换

原设计T1606采用14层环形流导向浮阀塔盘(见图3a),因T1606液相负荷较小、气相负荷较大,采用浮阀塔盘上液层厚度较薄,气液接触时间短,塔盘洗涤效率较低,因此尾气中的甲醇质量浓度无法满足标准中低于50 mg/m3(标态)的要求。

根据文献[2]中的数据(见图3b)可知,不同塔盘的相对塔板效率为泡罩塔盘>浮阀塔盘>筛板塔盘,因此改造选择了塔板效率更高的泡罩塔盘(见图3c)。泡罩塔盘的优点是不易漏液、操作弹性大、效率高、雾沫夹带少,缺点是压降偏大[3]。为了满足总压降要求,只更换了顶部7层塔盘,即第8~14层塔盘;通过水力学核算,原板间距500 mm能满足目前的操作要求。

图2 改造后的工艺流程

表1 E1617改造前后各物料参数

T1606塔顶除沫网原采用SP型普通汽液网,网块厚度150 mm,丝径0.23~0.28 mm,容重168 kg/m3,对于粒径10 μm以上液滴的除沫效率能达到99.8%。由于原浮阀塔盘夹带严重,容易造成丝网除沫器二次夹带,无法达到期望的除沫效果,故将除沫网更换为高效的YORK326型汽液网,网块厚度150 mm,丝径0.10~0.12 mm,对于粒径7 μm以上液滴的除沫效率能达到99.9%[4]。

3 改造前后运行数据对比

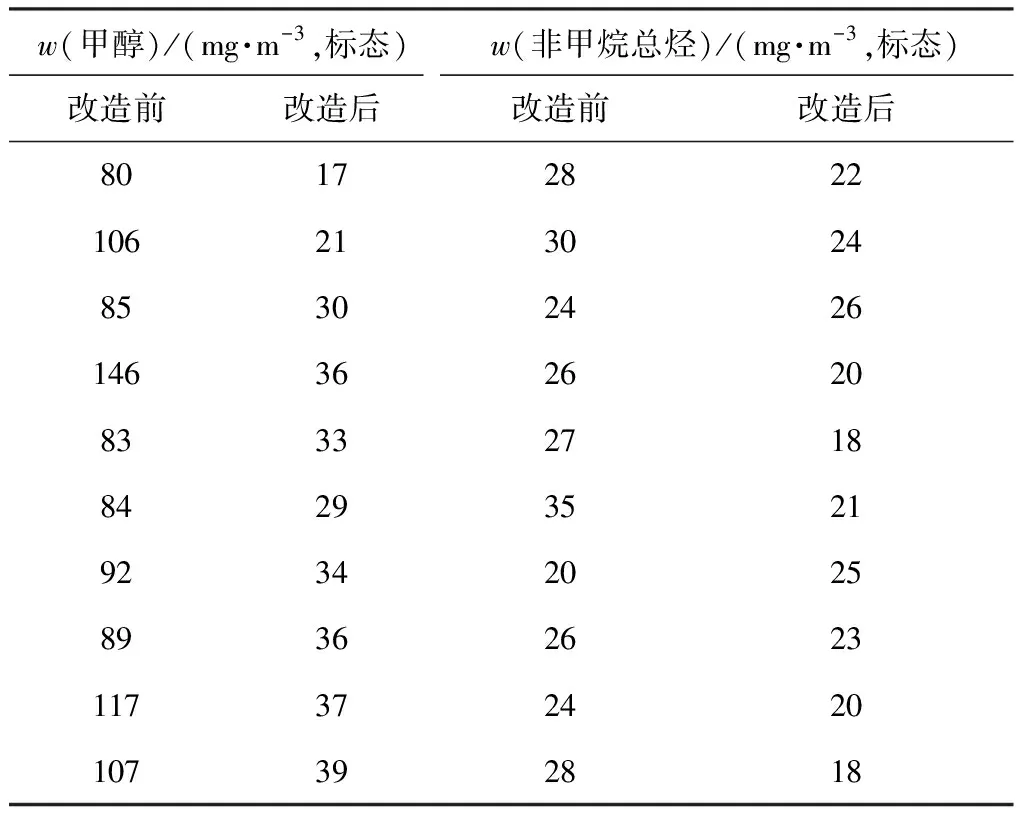

2020年5月装置改造工作全部完成并投用,排放尾气中的甲醇含量明显下降,改造前尾气中甲醇质量浓度平均值为99 mg/m3(标态),改造后尾气中甲醇质量浓度平均值为31 mg/m3(标态),非甲烷总烃质量浓度平均值为22 mg/m3(标态),满足GB 31571—2015的要求,可以保证尾气达标排放。改造前后排放尾气中的甲醇及非甲烷总烃含量对比见表2。

图3 不同塔盘的结构及效率比较

表2 改造前后排放尾气中的甲醇及非甲烷总烃含量对比

4 结语

低温甲醇洗装置尾气水洗系统改造于2020年5月实施完成,共计投入费用190万元。改造完成后,排放尾气中甲醇含量达到国家新的环保标准要求,解决了陕西兴化化工公司低温甲醇洗装置排放尾气中VOCs超标的问题。经济效益计算:实际设计负荷尾气量约为145 000 m3/h(标态),改造前排放尾气中甲醇平均质量浓度为99 mg/m3(标态),改造后尾气中甲醇平均质量浓度为31 mg/m3(标态),回收甲醇9.86 kg/h,按年运行时间330 d(即7 920 h)、甲醇销售价格2 000元/t计,年回收甲醇78.1 t,年节约费用15.62万元,同时外排废水中甲醇含量减少。该项目主要是满足国家标准要求,保障企业外部生

存环境,在注重环保的同时有少量的经济效益。另外,充分结合原设计进行改造,投资省、改造施工难度小,投用后未增加脱盐水等原料消耗及废水处理量,真正达到了节能降耗的目的。