首钢股份球团一系列窑况控制实践

2021-07-02张术君高培程刘长江沈国良

张术君 高培程 刘长江 沈国良

(北京首钢股份炼铁作业部,河北 迁安 064000)

0 引言

回转窑结圈是链箅机-回转窑焙烧工艺生产球团矿的常见故障,回转窑内结圈对其耐材、环冷机台车砖损耗有至关重要的影响[1],给达产提效、成本控制带来压力。首钢股份球团一系列产线自2000年进行截窑改造,先后采用了“短周期定保”、“主燃烧器助燃倒风”等方法减慢回转窑结瘤的产生速度,设备作业率平稳升高[2]。

1 存在问题及处置方案

2018年首钢股份面对环保新形式,先后新建了密相半干法脱硫和SCR脱硝工程,投入后由于催化剂层堵塞,导致风量风速降低,流程负荷增大,原有7.5×105m3/h主引风机负压不足,影响生球干燥速度,加之密相脱硫技术[3]对流程负压提出的新要求,导致产量无法达到3 800 t/d,球团矿抗压强度由原来的2 768 N/个下降为2 523 N/个。

2019年先后对回转窑主燃烧器、辊筛间隙、脱硝加热炉及混合室等进行了全面升级改造。自2019年6月29日开机,已连续运转2 200余小时,窑内未出现大面积结圈,产量由3 800 t/d提高到4 000 t/d。

2 技术及设备改进探索

2.1 配矿结构

一般认为,适合造球工序的矿粉在粒度、湿度、颗粒形状等方面应具有以下性能[4]:小于74 μm含量≥85%;磁铁矿原料湿度<8.5%;比表面积≥950 cm2/g,颗粒形貌以长条状、棱角状最佳。在连续生产的流程中,通过配矿可精准控制链箅机-回转窑球团生产工艺中原料粒级,硅、硫磷含量等参数,对设备的平稳运行有着重要的影响。2019年10月一系列产线矿粉理化性质与成球性能分别见表1、2。

表1 矿粉理化指标(质量分数) %

表2 矿粉成球性指数和比表面积

首钢球团矿粉结构主要由自产矿粉和秘鲁高品位矿粉组成,原矿水分均满足造球条件,一系列秘鲁细粉配加量稳定在10%。由表1、2可知,秘鲁矿粉成球性指数为仅为0.88,比表面积约为866 cm2/g。这是由于秘鲁矿粉长途运输与放置,颗粒表面能下降[5]所致,在造球工序中会减缓成球长大的速率,延长造球时间,不利于生产平稳进行。

结合以上分析,将秘鲁细粉经过高压辊磨,比表面积提高25.1%,成球性能提高29.5%。研究认为,颗粒表面经过预压及新增解理,有效增加了铁精粉的空位电荷,颗粒间的作用力更加明显。

2.2 生球粒度

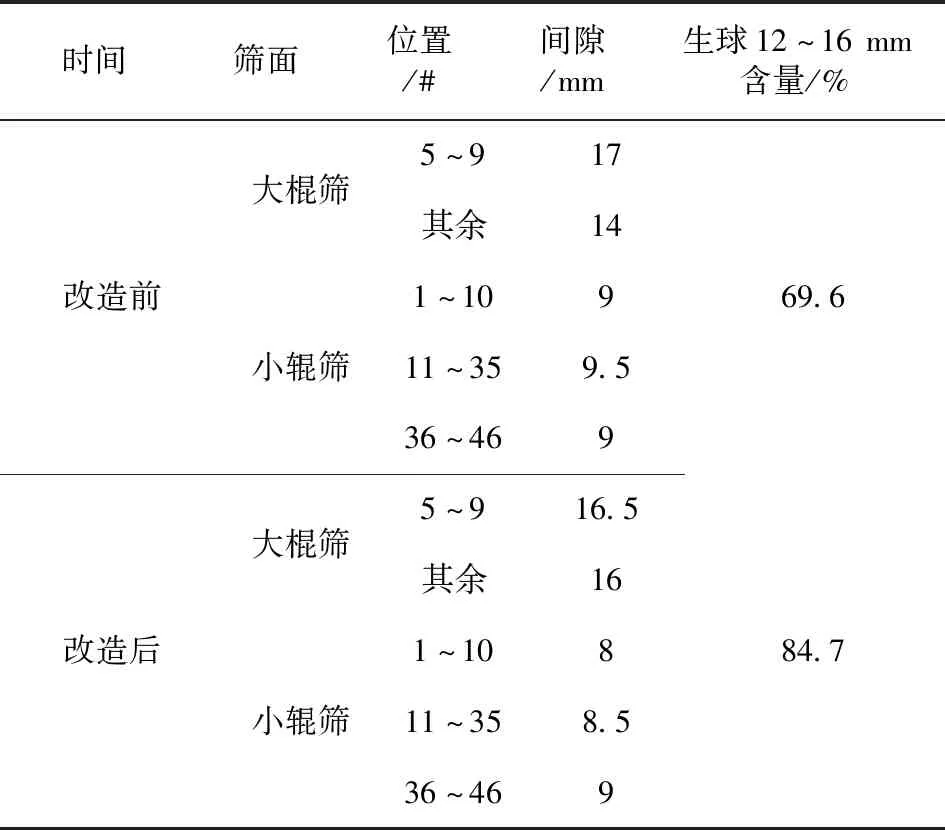

球团矿的主要冶金性能特点是粒度均匀、透气性好,在高炉中的软化和还原过程中起到辅助骨架的作用[4],一旦粒度产生波动,将对链箅机-回转窑的透气性和窑内结瘤产生严重后果。因此,保证其外形和均匀的粒度,尽可能的筛除不合格生球是造球以及筛分工序中的重点工作。球团-系列生球筛分系统由上下布置的两层辊筛组成,其中上层辊筛间距约16 mm,下层辊筛间距约8 mm。

HRumpf提出了生球在干燥过程中的影响因子公式[6],在粘结剂性能和造球时间不变的条件下,球团矿的粒径是影响干球爆裂温度的主要原因。因此,在不增加粘结剂消耗的前提下,适当减小生球粒度是解决爆裂问题的便捷方法。

(a)改造前 (b)改造后图1 改造前后预热球粒径对比

表3是检修前后滚筛间隙调整合格生球的粒度对比情况。经过调整辊筛间距,12~16 mm生球的合格率由69.6%提升到了84.7%;进一步的,环冷机成品球取样见图1,可见预热球粒径分布更加均匀。

表3 辊间距改造前后成品球合格率对比

2.3 回转窑主燃烧器改造

2.3.1 现状原因分析

主燃烧器是回转窑球团生产中重要的燃烧设备,优化燃烧器性能不仅可降低燃料的消耗而且可减少NOX等有害气体产生[2],同时也有助于回转窑结圈控制以及球团矿质量的提高,为窑况的稳定控制创造条件。

环冷机在链-回-环氧化球团产线承担着二次氧化的作用,经过回转窑焙烧的预热球在下料口以及环冷机受料区进一步发生氧化,放出热量[7]。环冷机一冷段以及受料区温度一般认为较回转窑内温度高100~150 ℃。2019年9月检修前,环冷机受料区平料砣以及托板位置结瘤现象见图2。

(a)平料坨位置结瘤 (b)托板位置结瘤图2 检修前环冷机结瘤状况

环冷机结瘤现象说明烧成球在回转窑内发生表层剥落,表层矿物主要由强度较低的低温共熔物提供团聚力,Fe2O3晶键再生长成片过程不足,导致粉末在回转窑中聚集并随着烧成球转运至环冷机中冷却。由于环冷机受料区温度相对较高,粉末在受料区堆积后,经长时间持续高温,最终导致了结瘤发生。

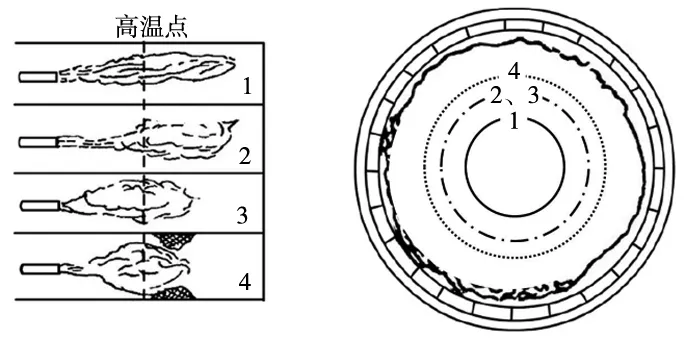

以焦炉煤气或转炉煤气为主要燃烧介质、煤粉为次要燃烧介质的主燃烧器进入回转窑内快速燃烧,火焰长度较单独使用煤粉长[7],因此在生产过程中调节煤粉以及焦炉煤气供给时应考虑其他方法实现对火焰长度的控制。主燃烧器火焰长度示意见图3。

图3 燃烧器火焰长度示意图

结合图3,火焰4过短,燃烧过度集中,易造成局部温度过高,一方面增加结圈风险,另一方面加速了耐火砖的损耗;火焰1过长,火力不集中,高温点延后,直接造成窑尾温度以及链箅机预热段高温,严重时导致链箅机箅板以及耐热风机叶轮变形损坏。通过控制煤粉、焦炉煤气匹配以及燃烧器助燃风压力控制火焰长度为2、3之间最合适。

根据一系列产线生产经验,回转窑内结圈现象出现范围为火焰中前部分,结圈高度为300~700 mm,主燃烧器改进前由于火焰集中度不足,导致高温点位距离窑头过近,初步判断是由于火焰过短,热量达不到回转窑尾,盲目提高燃料用量,造成焙烧温度过高,崩落矿粉在高温点位形成液相粘接所致。

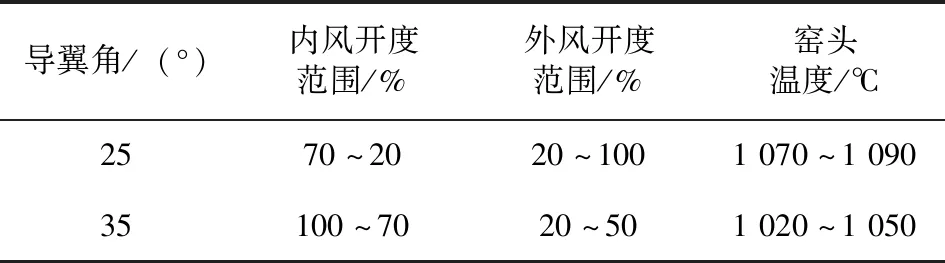

2.3.2 燃烧器参数调整

目前一系列主燃烧器以焦炉煤气为主,煤粉为辅。主燃烧器结构自里向外依次为煤气、内环助燃风(以下简称“内风”)、煤粉、外环助燃风(以下简称“外风”)。助燃风在经过主燃烧器时通过导翼形成回转,确保了在火焰向窑中延伸时的集中度,导翼角度以及风压决定着主枪火焰在回转窑中高温点的位置。导翼角度与开度调整前后见表4。

表4 导翼角度与内外风开度的关系

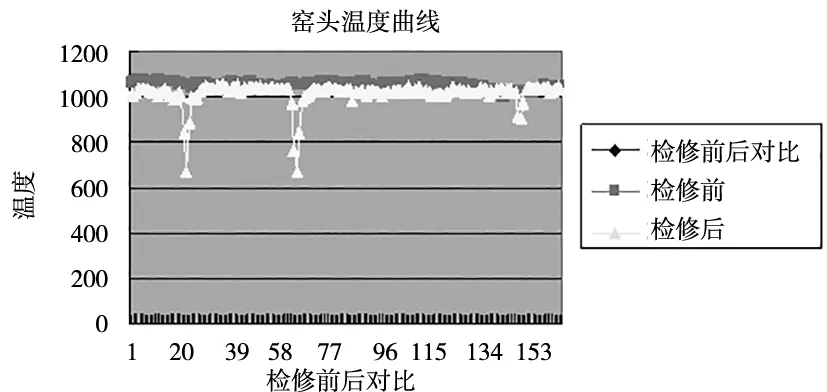

依托检修,对原主燃烧器导翼角度调整,导翼角度由原来的25°调整为35°,主燃烧器更换后,原来内外风倒用为外风70%~20%,内风20%~100%,调整后内风最大开到60%,继续增大到70%后,出现烧窑皮现象,导致回转窑窑况变差,结圈发展加速。结合以上探索及现场实况,目前采取外风100%~70%,内风20%~50%导用,现场观察火焰更加聚拢。在窑头物料测温1 180~1 220 ℃恒定波动时,可认为主燃料器恒定,结合表4、图4可知,窑头气氛温度下降40~50 ℃。

图4 检修前后回转窑头温度对比

2.4 加热炉及混合室改造

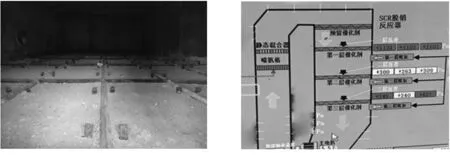

2018年10月份SCR脱销系统投入运行,由于风量、风压负荷增大,现有引风机难以满足要求,对主流程中主引风机风量由7.5×105m3/h扩容至8.0×105m3/h,风机全压由8.5×103Pa增加至1.2×104Pa,扩容后高风压、高风量对设备以及管道耐受提出了较高要求。脱硝系统投入两个多月后,出现了催化剂层压差升高、链箅机干燥温度下降,机头黑球增多的问题。催化剂压差报警及堵塞情况见图5。

图5 催化剂压差报警及堵塞情况

结合图5,初步分析催化剂层压差升高主要原因是加热炉及混合室内脱落渣棉堵塞。渣棉经过主引风机到达催化剂上方的滤网并导致引风风量减小,导致窑头负压下降,链箅机干燥段温度不足,机头产生大量“黑球”。

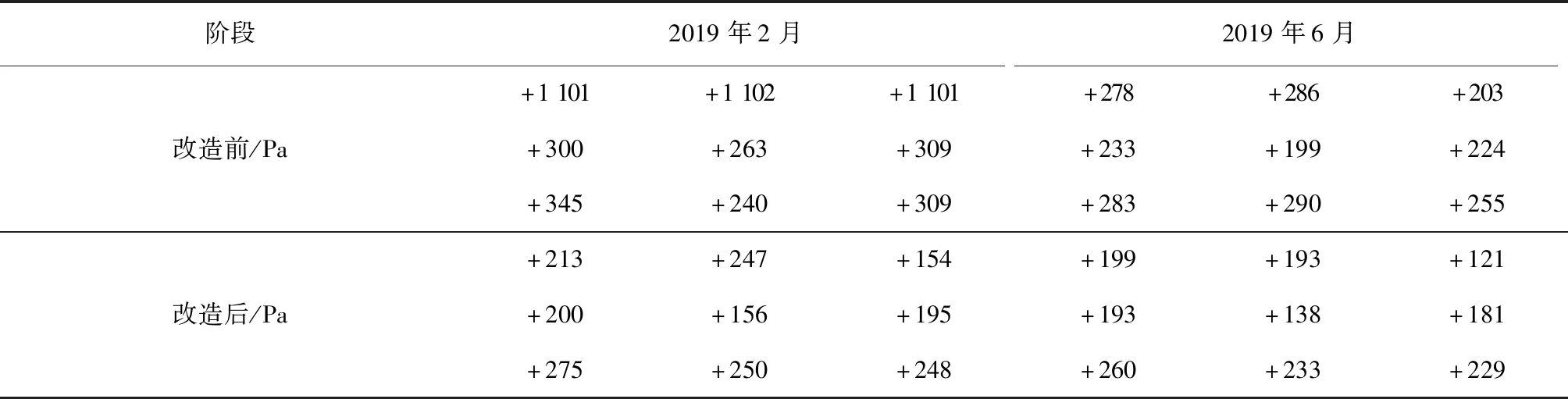

2019年6月对加热炉及混合室进行了改造。首先,对混合室以及进口处采用在原耐火棉的基础上涂覆耐高温防护涂料,再在保温棉外加固锰钢板;其次,加热炉采用耐火砖砌筑。高温防护涂料参数见表5。

表5 高温耐火涂料主要参数

(a)改造前 (b)改造后图6 混合室改造前后

结合图6现象与表6分析,耐火渣棉在强负压风力作用下脱落严重,导致催化剂层堵塞。改造后催化剂层压差变化较大,最大压降为+888 Pa,最小压降为+26 Pa,其中第一层催化剂由于优先接触渣棉混合烟气,压降在+800 Pa以上。

表6 耐火材料优化前后催化剂压差对比

主抽风机负压下降,风热循环不畅,生球干燥预热效果下降,导致降机速生产,最终影响回转窑结圈速度,严重时造成停产。改造后,耐火涂料加装了锰钢板的设计起到了双层保护的作用,改造后催化剂层压差未出现明显的变化,为生球的干燥提供了风热循环条件。由此可见,加热炉及混合室的改造,是能够间接控制窑况发展,达到连续生产的一方面因素。

3 结语

1)利用生球布料辊筛对生球进行精确筛分,细化造球操作,生球合格率由69.6%提高到84.7%,在不增加膨润土添加量的基础上保证了生球爆裂温度不降低、提高链箅机透气性的综合要求,为下一工序打下良好的基础。

2)对主燃烧器进行导翼角度由25°增加到35°,使回转窑内火焰由 “粗短”变为 “细长”,结合“助燃风倒风”制度,使火焰长度拉长,火焰更加聚拢,避免了因局部高温,造成窑内液相增多,产生粘结。同时,链箅机系统热风利用率提升,在保证预热效果的同时节省了燃料消耗,保障了设备平稳运行。

3)随着环保新政策的实施,SCR脱硝工序在首钢球团长期高水平运行,在生产中对加热炉耐材的改造探索,不仅有利于窑况的稳定控制,还保证了球团生产的“长稳顺行”为SCR技术在球团行业本土化方面提供了新思路。