乘用车悬架总成道路模拟试验迭代方法研究

2021-07-02于长清巫洋

于长清 巫洋 孙 野

(1.中国第一汽车股份有限公司研发总院;2.汽车振动噪声与安全控制综合技术国家重点实验室)

道路模拟试验系统能够快速有效的实现车辆耐久性评价,因此在汽车行业已经被广泛应用到整车、子系统耐久试验中,道路模拟试验根据试验样品的运动状况,通常可以分为惯性载荷反应和固定载荷反应2种[1-2]。在惯性载荷反应试验中,车辆与设备通过轮轴或轮胎连接,车身(悬挂质量)可以在悬架部件约束下自由运动,对于这种约束方式试验,以轴头六分力为目标迭代,悬架及车身能够获得与实际道路相一致的载荷。在固定反应载荷试验中,车身或车架通过夹具与设备基础平板固定连接,由于改变了车身(悬挂质量)的运动姿态,作用悬架上的车身转动惯量与实际道路不同,这种车身约束方式进行悬架总成耐久试验,如仍以轴头六分力为目标迭代,能否及如何实现悬架部件台架与实际道路相一致的载荷,文章进行了迭代方法研究。

1 悬架总成道路模拟试验方法概述

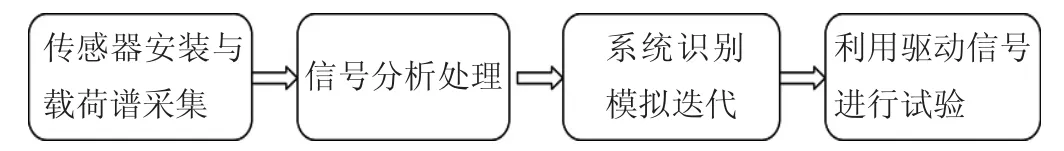

悬架总成道路模拟试验是通过在试验车辆悬架部件安装各类传感器并在特定道路上采集载荷谱,并对信号进行分析处理,包括时域分析、频域分析、加速处理,确定期望响应信号,然后在轴耦合道路模拟系统上通过迭代控制技术还原期望响应信号并获取试验台驱动信号,最后利用驱动信号进行悬架道路模拟试验。试验方法流程如图1所示。

图1 悬架总成道路模拟试验方法流程

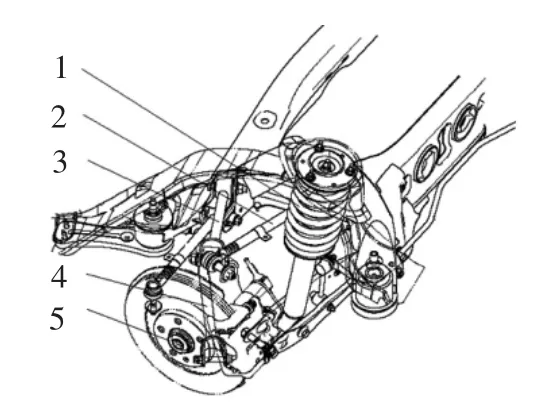

2 悬架总成道路模拟试验测点布置选择

为了获取道路载荷谱,需要在试验样车悬架上安装各类传感器,包括六分力传感器、位移传感器、加速度传感器和应变传感器,然后在试车场耐久路进行悬架载荷谱采集。实际使用中应根据悬架特点、试验目的和重点关注部位的不同选择合适量程和精度的传感器。作为文章研究对象的多连杆后悬架总成,结构如图2所示,测点布置通道如表1所示。

表1 测试部件参数及仪器

图2 悬架结构图

3 悬架总成道路模拟试验台架约束

悬架总成道路模拟试验,有2种台架约束方式与设备基础平板固定连接:a、悬架总成直接固定在车身或车架上,保持原车结构形式;b、通过反力架替代车身或车架。对于a种方式,车身或车架往往先于悬架部件破坏,因此需要经常修补车架。而且,车辆开发过程中,悬架和车身设计、制造并不一定同步,很多时候悬架试制完成,车身方案还没有确定,因此,这种方式有一定的局限性。而b种方式,可以避免a种方式的不足,但需要仔细考虑悬架部件与反力架连接刚度的匹配。文章研究的后悬架总成采用b种约束方式,台架试验安装照片如图3所示。

图3 后悬架道路模拟试验

4 模拟迭代方法分析评价

在悬架总成进行可靠性道路模拟试验之前需要求解出试验台架的驱动信号,驱动信号求解过程是一个多轮数学求解计算过程,也就是通常所说的模拟迭代。模拟迭代的结果应将道路采集的载荷数据通过道路模拟试验系统正确的复现,确保台架试验的车辆部件载荷与道路行驶历经的载荷相匹配是试验的关键。文章对后悬架总成的某试车场可靠性路载荷数据分3种方法进行模拟迭代,以大圆突起路况为例进行分析,迭代方法如表2所示。

4.1 基于疲劳损伤的期望响应通道与监视通道模拟迭代准确度比较

台架模拟迭代准确度用疲劳损伤来评价,模拟迭代准确度评价准则是基于道路测量的数据和台架模拟迭代响应数据,考虑到疲劳损伤的可变性,采用文献[3]模拟目标图法,应用损伤比和应变峰峰值比进行评价:

1)控制通道响应:损伤比应该在0.5~2之间,应变峰峰值变化应在10%内。

2)非控制通道响应:损伤比应该在0.25~4之间,应变峰峰值变化应在20%内。

图4、图5为后悬架某试车场大圆突起典型路况的模拟迭代各测点损伤比较结果。如图4所示,方法1模拟迭代完成后,作为期望响应信号的车轮六分力控制通道获得非常理想的迭代效果,而作为监测通道的控制臂等部件的应变台架响应信号与道路实际工况存在差异。如图5所示,方法2模拟迭代完成后,作为控制通道的车轮六分力及控制臂等部件应变的期望响应信号与台架响应信号损伤相比均在可以接受范围以内,道路采集的载荷数据通过道路模拟试验系统可以正确的复现。

图4 方法1模拟迭代损伤比较图

图5 方法2模拟迭代损伤比较图

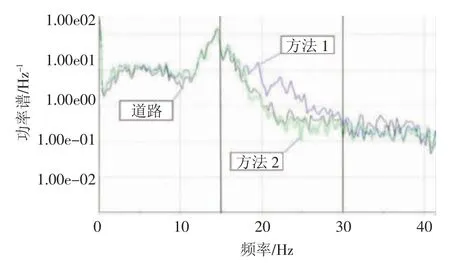

4.2 利用功率谱进行模拟迭代结果对比分析

比较台架响应与道路期望响应信号功率谱的峰值幅值、频率及其它峰值顺序。如果对应功率谱的最大峰值频率相差0.5 Hz左右,则认为2种工况频谱相同,而且要求功率谱峰值顺序相同,也就是主频率相同,接下来的次高频率相同,依此类推。

通过对悬架各测点的功率谱曲线分析:车轮六分力2种方法均获得与道路相同的功率谱,如图6所示;而对于控制臂等部件台架应变载荷功率谱2种方法有差异,如图7所示,右1下控制臂方法1频率在15~30 Hz之间有明显过冲现象,将控制臂应变载荷作为期望响应参与迭代的方法2则取得较好效果。分析原因是试件、道路模拟机、固定约束系统交叉耦合作用产生的扰动造成的,这个扰动仅通过控制车轮六分力目标信号不能消除,这也是造成控制臂载荷损伤台架大于道路的主要原因。

图6 右轮垂直载荷功率谱曲线

图7 右1下控制臂应变载荷功率谱曲线

4.3 加速度信号参与模拟迭代结果对比分析

在惯性反应载荷道路模拟试验中,将道路获取的轴头加速度信号参与模拟迭代的迭代精度好于没有轴头加速度的迭代效果。固定反应载荷的道路模拟试验,车身与地面刚性连接,悬挂和非悬挂质量间运动与实际道路采集工况不同,而加速度信号通常表示物体与对面坐标系统的运动状态,轴头加速度参与迭代通常会对试件引入不真实的载荷,应该谨慎使用。但从图7可以看出,控制臂在15 Hz以后发生分离,主功率谱峰值在14 Hz,分析车辆在行驶过程中15 Hz之后频率情况,车身与悬架的相对速度与位移对减振器及螺旋弹簧的产生载荷影响很小,因此在迭代过程中应用车轮六分力作为期望响应的同时,在频率18~40 Hz范围内将车轮轴头三向加速度通道参与迭代控制研究。如图8、图9所示。

图8 加速度参与迭代损伤比较图

图9 右1下控制臂三种方法功率谱曲线

从图8可以看出,在轴头加速度参与迭代的情况下,作为非控制通道的控制臂等信号获得好于方法1的的台架疲劳损伤响应。对比3种方法的功率谱,如图9所示,轴头加速度参与迭代情况下控制臂台架响应功率谱与道路行驶工况同样取得较好的一致性。

5 结论

悬架耐久性道路模拟试验实质是悬架部件局部应力的再现,而局部应力的再现取决于对试件施加的载荷和约束。对于采用固定载荷反应约束方式的悬架总成道路模拟试验,将六分力及重点关注的部件载荷共同作为期望响应信号进行迭代可以保证试验结果的准确性。

对于仅有车轮六分力而缺少悬架其他部件载荷的道路模拟试验,可以将轴头加速度信号参与迭代以提高试验结果的准确性,但要结合不同路况具体分析应用,轴头加速度在悬架道路模拟试验中的应用及影响需要进一步研究。