高纯度花青素制备关键技术创新及开发示范

2021-07-01何安乐刘庚贵黄华学黄俊熊瑶

何安乐 刘庚贵 黄华学 黄俊 熊瑶

【关键词】高纯度;花青素;关键技术;产业化;示范

【中图分类号】TS264.4 【文献标识码】A 【文章编号】1674-0688(2021)05-0045-04

花青素(Anthocyanidin)又称为“花色素”,是一种水溶性黄酮类植物色素,存在于植物的细胞液中,常含于多种花、果、茎、叶的组织细胞中,如葡萄、蓝莓、黑加仑、紫胡萝卜、紫玉米、黑米、紫甘薯、红甘蓝等植物[1]。除了使植物的果实显示美丽的颜色外,花青素还可被人体完全吸收且具有多种功效。花青素具有黄酮类结构,使其能够清除体内自由基,避免人体的细胞和组织被氧化,加强皮肤的抗衰老能力,改善睡眠,保护心血管,并可预防高血压、动脉粥样硬化、冠心病、心脑血管疾病等自由基相关疾病的发生。美国农业部人类营养研究中心等研究机构认为花青素是当前已发现的最有效的水溶性抗氧化剂,其抗氧化活性远高于维生素C和维生素E,并且无毒副作用[2]。因此,花青素的发现和应用使人类从20世纪的维生素时代进入21世纪的花青素时代。

目前,市场上的花青素主要以合成花青素为主,随着医学毒理学和生物学研究工作的深入开展,合成花青素被报道对人体有着不同程度的伤害。因此,应用天然花青素已成为市场趋势。然而,受提纯技术和产业化生产的限制,目前市场上天然花青素普遍存在着纯度不高(25%)、产量不足等问题,严重制约了天然花青素产业的发展。有研究报道,花青素生理活性受到纯度影响,如同量的高纯度花青素的抗氧化能力要远大于低含量花青素;低含量的花青素对肾脏中的GSH-Px酶活性无促进作用,而高纯度花青素则能够显著促进该酶的活性,将体内的过氧化物有效转换为毒害较低或无害的物质。因此,低纯度花青素已不能满足市场需求,而高纯度花青素在化妆品、保健品、生物医药等领域有着更广阔的市场,如化妆品行业中高档化妆品要求花青素纯度不低于65%。因此,实现高纯度天然花青素的大规模产业化生产对花青素行业具有重要的推动作用。

1 前期研究基础

1.1 天然花青素的性质

花青素性质较活泼,其极性较强,易相似相溶于极性较强的溶液中,不易溶于极性较低的溶液中。花青素遇醋酸铅试剂会被沉淀析出,并能被活性炭吸附而丢失或失去活性。花青素在可见光区段和紫外光区段各有一个强吸收波长范围,分别是500~550 nm和270~280 nm。花青素水溶液颜色受pH影响较大,一般在中性环境下为紫色,酸性环境下变红色,碱性环境下变蓝色[3]。

天然花青素一般是以阳离子形式存在,其基团缺少电子,因而使其具有较强活性。研究发现,花青素的平均尿排泄量为摄取剂量的0.03%~4%,消除半衰期为1.5~3 h。因此,花青素常表现出低的化学稳定性和短的半衰期及相对低的生物利用度,加工或保存环境的pH、温度、VC浓度、金属离子、氧浓度等外界因素都会影响其稳定性。在这些因素的作用下,花青素易解离、褐变或褪色,改变其溶液颜色和透明度,进一步阻碍花青素色素作为食用增色剂在食品、医疗美容等行业中的使用和发展[4]。故许多研究人员都开始研究通过更加简单的工艺、更加温和的提取纯化条件提高花青素的稳定性,以便扩大其使用范围。

1.2 存在的主要问题及解决方案

1.2.1 大孔树脂法是目前花青素行业通用的纯化方法

大孔吸附树脂(Macroporous Adsorption Resin)是一类不含交换基团的高分子吸附树脂[5],具有良好的大孔网状结构和较大的比表面积,通过与被吸附物之间的范德华引力或生成氢键,选择性地进行吸附,再经过被吸附物与洗脱剂之间的“相似相溶”作用,经一定配比的洗脱剂与大孔树脂解吸附,从而达到与其他物质分离、提纯的目的。大孔吸附树脂稳定性高、选择性好、解吸附条件温和、操作简单、再生处理方便,因此大孔吸附树脂法是目前国内外花青素行业中的纯化通用方法。

1.2.2 杂质过多是导致现有大孔吸附树脂法应用纯化效率低、纯化纯度不高等的瓶颈问题

大孔吸附树脂纯化过程受大孔树脂种类与极性、待纯化化合物的结构与极性、洗脱剂的种类与极性、上药液浓度、上样流速、树脂径高比等多种因素影响。其中,大孔树脂种类与极性、洗脱剂的种类与极性是影响纯化效率的两个因素,而它们的选择及优化皆是由待分離物的极性决定。一般而言,极性较大的物质一般适合在中等极性的树脂上分离,用极性较大的洗脱剂洗脱;而极性较小的化合物适合在非极性的树脂上分离,用极性较小的洗脱剂洗脱。目前,经大孔树脂纯化时普遍存在着花青素与多种杂质(叶绿素、糖类、酚类、有机酸等)共存的情况,严重影响了大孔树脂极性和洗脱剂极性的选择和优化,限制了大孔吸附树脂法的应用,导致花青素纯化纯度较低(25%),对花青素的疗效和质量产生客观上的负面效应。因此,如何在使用大孔吸附树脂纯化花青素之前,高效去除共存杂质是目前花青素产业中的技术难题。

1.2.3 “超临界萃取+膜分离技术”除杂分离技术为现有大孔吸附树脂富集纯化花青素提供新的技术解决方案

本研究在前期工作基础上,针对大孔吸附树脂纯化花青素纯化效率较低、纯化纯度较低的问题对花青素提纯技术进行创新,提出应用“超临界萃取+生物有机纳滤膜”除杂分离技术,将超临界CO2萃取技术与膜分离技术相结合,构建除杂工艺参数数据库,研究最优的除杂技术控制参数,高效去除脂溶性杂质(叶绿素等)、大分子水溶性杂质(糖类、蛋白质、果胶等)及小分子水溶性杂质(酚类、有机酸等);以除杂工艺参数数据库为基础,与大孔吸附树脂纯化技术相结合,研发高效提纯花青素方法;建立一套完善的花青素质量标准体系,确保花青素质量的稳定可控;最终开发出一套纯化效率高、成本低廉、质量优良的花青素纯化设备,应用于花青素的产业化生产,显著提高花青素的质量和产量,减少资源浪费,形成一系列知识产权的核心技术,有望从根本上解决现行花青素纯度不高、产量不足这一共性问题,推动花青素产业的现代化发展。

2 制备关键技术及产业化研究方法

2.1 研究路线

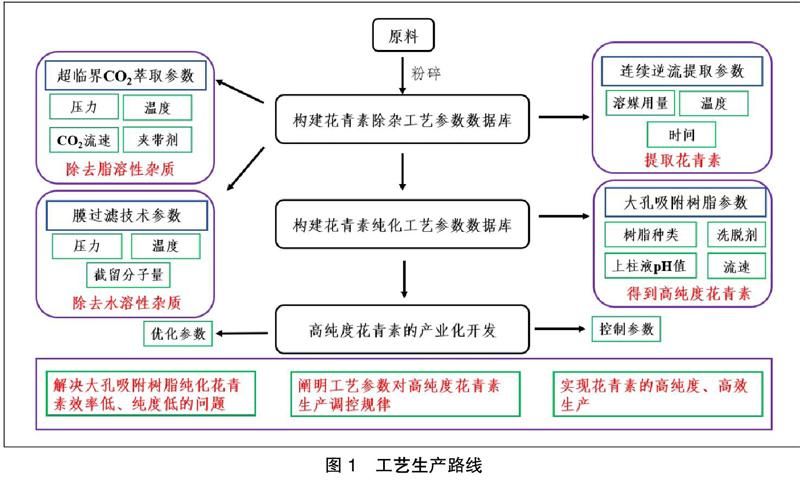

本研究对高纯度花青素产业化的关键技术展开研究,通过构建花青素的除杂、纯化工艺参数数据库,开发获得高纯度花青素,并应用到花青素的产业化生产中。

高纯度花青素的制备关键性技术及产业化,是以干玫瑰茄为研究对象,先利用超临界二氧化碳技术对原料中的脂溶性物质进行脱除,然后通过连续逆流提取技术进行花青素的浸提而得到花青素浸提液,接着将得到的浸提液再过超滤膜,进一步除去颗粒性及大分子物质,为下一步层析做准备;经过超临界与超滤膜除杂之后得到的浸提液调节酸碱度之后,上柱大孔吸附树脂层析柱,饱和吸附后,利用不同浓度的乙醇进行洗脱,收集的洗脱液经过浓缩喷雾干燥后,即得到高纯度花青素产品。工艺生产路线如图1所示。

2.2 主要操作步骤

(1)原料的挑选:必须挑选无霉点、无腐烂、无异味、无砂石的干玫瑰茄为原料。

(2)投料:将玫瑰茄原料按称重并投入超临界装置中,启动设备,开始超临界二氧化碳萃取。

(3)浸提:将经过萃取的玫瑰茄原料直接投入连续逆流设备中,同时设置温度、流速,開始浸提,并收集浸提液。

(4)膜过滤:将得到的浸提液冷却至室温后,过超滤膜,注意膜温度不要超过70 ℃,收集透过液。

(5)洗脱:将透过液冷却后,调节pH值后以一定流速上柱与大孔吸附树脂(大孔吸附树脂提前活化),至流出液有红色显示时,停止上柱,并水洗,再用不同浓度的乙醇洗脱,收集洗脱液。

(6)浓缩:将收集的洗脱液低温浓缩至20 brix以上,注意浓缩温度不高于70 ℃。

(7)干燥:将得到的浓缩液用喷雾干燥塔进行干燥,经过检测打包,即得高纯度花青素产品。

3 规模产业化研究

本研究在选定工艺流程及参数的前提下,匹配企业已有的生产设备,另购置陶瓷膜、纳滤膜、离子柱等设备,进行管道等生产设备的改造,完成规模化生产线建设,实现绿色、高效、节能、可持续的规模化生产,最终完成高纯度花青素绿色可持续生产技术的产业化应用。

将高纯度花青素可持续生产技术进行产业化应用,对生产工艺进行小试、中试和规模生产研究,并根据最终生产工艺制备部分匹配的生产所需设备,实现绿色、高效、节能、可持续四大目标,实质性地推动我国在此领域的产业发展。

3.1 产业化放大研究

3.1.1 小试研究

高纯度花青素的小试研究全部在实验室进行,分别利用回流提取与滤布袋相结合代替车间连续逆流工艺中的浸提环节、利用小型超滤膜代替车间大型超滤膜组件、利用小型玻璃层析柱代替车间大型不锈钢层析柱、利用旋转蒸发仪代替车间三效蒸发浓缩器、利用真空干燥代替车间喷雾干燥;实验室用超临界设备是借用中南大学的试验设备。

在小试过程中,设备操作简单,实验条件和过程可控性极强,整个小试实验开展比较顺利。譬如夹带剂的选择、浸提工艺的参数摸索、膜孔径的选择及大孔吸附树脂对花青素的吸附量、真空干燥的温度等条件。这都与最终规模化生产的数据极为接近。同时,在小试过程中研究发现几个极为重要的环节,主要有温度、pH值、层析柱上样量、洗脱液浓度、膜孔径大小等。

研究发现,无论是超临界环节、浸提或浓缩干燥环节,温度对花青素含量的影响最大,其任意一个环节的温度的变化都会直接影响最终产品的含量,同时发现,整个生产工艺中体系的温度不能超过70 ℃才能保证最终产品合格;pH值对花青素的影响也很大,趋于中性或碱性的花青素溶液极易发生降解,最终导致最后产品含量过低且使用弱酸-柠檬酸要远高于强酸(盐酸、硫酸等),并且发现在一定的酸性条件下花青素的稳定性也随之提高;层析过程中解吸液乙醇的浓度对产品的最终含量也极为重要,洗脱剂中乙醇浓度过低或过高,都会导致产品含量过低,乙醇浓度过高直接导致大量杂质也随之被洗脱下来,乙醇浓度过低会导致花青素洗脱不完全,同时会给后续浓缩带来压力。

在小试过程中,通过实验室现有仪器模拟车间的工艺设备,一方面优化了各关键性工艺参数,另一方面也摸清了工艺过程中各环节对花青素产品的影响因素及关键控制点,这对后续试验的二级放大和试生产提供了必不可少的基础数据和经验总结。

3.1.2 中试生产研究

中试生产是承接小试与规模上生产的必经之路,现有1 000多m2的中试车间,几乎可以完全模仿规模化生产车间的生产过程。在中试过程中,以小试数据为基础,将整个实验进行放大,单次投料可达50 kg,主要以单效蒸发浓缩器替代旋转蒸发仪模拟车间三效蒸发浓缩仪、以直径20 cm的玻璃层析柱代替实验室2.5 cm的玻璃层析柱模拟车间直径2.5 m不锈钢层析柱、以小型喷雾干燥塔代替实验室真空干燥模拟车间大型真空喷雾干燥塔、以中型超滤膜替代小型超滤膜模拟车间大型的超滤膜组件。

中试生产的过程是以小试参数为基础,重现小试实验并模拟车间规模化生产过程,同时针对小试过程中发现的关键性环节进行把控,并尽可能地连续化实验,最大限度地模拟产业化车间的生产过程,为下一步车间生产摸清控制关键点。

中试研究发现,温度的控制依然是决定着最终产品是否合格的最重要环节,对温度的不易把控,主要体现在超滤膜步骤中,超滤过程具有一定的压力且截留液会在膜组件内部反复回流,长时间的超滤会直接导致膜组件及内部液体温度升高,最高可到80 ℃,如果对超滤过程不加以严格把控,将严重影响整个生产过程;此外发现,在大孔吸附树脂吸附层次过程中,由于柱体积较大,所以有时候可明显看到色谱带发生偏流,这会严重降低吸附树脂的吸附率(即有些树脂未吸附饱和,而有的树脂已经吸附过量),这些现象在小试过程中都未发现,通过大量的中试试验和经验总结发现,发生偏流的主要原因有树脂活化不完全、装柱过程不均匀、上柱流速不稳定等,任何一个环节的疏漏都会影响整个生产过程,为后续规模化生产提供了基础数据和依据。

在中试过程中,除了温度和层析对最终产品的影响较大处,还有喷雾干燥前浓缩液的浓度、单效蒸发浓缩器的真空度等,这些出现的问题都为后续规模化生产提供了宝贵的数据支撑。

3.1.3 规模生产研究

规模化生产是本研究的最终目的,现有近2 000 m2现代化的植物提取纯化车间,包括超临界二氧化碳萃取设备、连续逆流提取机组、陶瓷膜组件、超滤膜组件、三效和五效蒸发浓缩器、直径为2.5 m的不锈钢阵列层析柱、大型减压喷雾干燥塔等,对花青素系列产品提取、纯化数字智能规模化生产极具代表性。

在规模化生产过程中,由于中试过程中没有中试可用的超临界二氧化碳设备,所以在生产车间前期还针对超临界二氧化碳萃取工艺进行摸索和研究,结果表明规模化生产过程中的所得结果与小试重现性非常好,可以将小试数据为依据在超临界萃取环节直接进行规模化生产。

同时发现,在规模化生产过程中,连续逆流提取技术相比中试和小试的回流提取具有极大的优势,其提取温度可以降低,提取溶剂也可以大大减少,提取时间也更短,该步骤的生产效率大大提高且连续化程度极高,非常适宜规模化生产。针对连续逆流提取工艺,在前面中试的基础之上,也在车间单独进行工艺摸索和优化,从而得到最贴合实际生产的工艺参数。

在生产过程中对温度的调节始终是放在第一位,所以在各个加热环节都针对性地加装高精密的控温装置,随时监控和调节液体的温度,确保花青素产品不因温度过高而发生降解,确保最终产品合格。同时在各个主要环节安装了在线pH计,随时监控液体的pH值。

区别于中试和小试,在规模化生产过程中也发现,其连续化程度要求高,直接导致生产过程中出现各种衔接不畅的问题,经常发生某个工序处于待料状态或某个工序出现积料状态,这都给生产人员带来了极大的不便,其主要体现在浓缩工序和层析工序太慢,而其他工序则相对过快,在反复研究和工序调整下,通过调整投料速度,合理安排班组,最终连续化生产的问题得以有效解决。

确定各工序组合最优工艺参数,拟定规模生产工艺路线,根据最终生产工艺自主研发制备相匹配的生产设备,购置和改造规模生产设备,完成规模生产线建设,实现规模化生产。

3.2 规模生产最优工艺参数的确定

本研究在超临界萃取脱脂除杂、膜分离技术除杂技术及大孔吸附树脂纯化工艺的小试研究基础上进行高纯度花青素的中试研究和规模化生产,并充分结合生产实际进行参数调整后,确定规模化生产工艺最优参数如下。

(1)超临界CO2萃取除杂的工艺参数:压力为30 MPa、温度为50 ℃、流量为40 L/h及其夹带剂乙醇添加量为4%。

(2)连续逆流提取的工艺参数:料液比為1∶5、温度为50 ℃、时间为55 min、流速为0.8 t/h。

(3)膜分离技术除杂的工艺参数:膜截留分子量为140万Da、膜过滤温度为60 ℃、压力为0.6 MPa。

(4)大孔吸附树脂层析纯化工艺:高径比为1∶5、洗脱剂的配比浓度为60%、上柱液pH值为4.0、上柱流速为1.0 BV/h。

4 结语

4.1 研究发现

(1)本研究自主研发的“超临界萃取+膜分离技术”高效除杂技术,大大改善了由于物料前处理不充分,物料各种杂质含量过高而导致的大孔吸附树脂层析过程中的易堵柱子、吸附性能差、吸附率低及产品含量低的问题,同时拓展了超临界萃取技术的应用范围,给行业内除杂技术提供了新思路。

(2)连续逆流提取技术在花青素生产中的应用,相比传统的罐式提取技术,它操作简单、连续性强、溶剂使用量少、提取率高,同时其能耗低,它有罐式提取无可比拟的先进提取技术,在植提技术中,具有极强的推广和示范作用。本研究使用连续逆流提取技术,迎合了花青素由于不稳定而导致提取过程必须相对低温、短时间和少溶剂的苛刻要求,在实际生产中取得了极好的效果。

(3)本研究开发了大孔树脂层析纯化方式,该工艺比较常用,采用梯度洗脱可以得到不同规格产品,并在本研究中得到了较好的效果。

4.2 经验和建议

超临界CO2装置的设计压力一般都在30 MPa以上,对周边环境及人员安全防护要求较高。在研究超临界CO2萃取技术的同时,可以考虑新开发多级大孔树脂联用技术,采用多级连续上柱与单级洗脱相结合的方式,同样可以取得很好的纯化效果,并且该技术对设备要求不高,运行成本也更低。

此外,超临界设备属于管制压力容器设备,安监部门对安装和使用有着非常严格的要求,一般不适宜安装在高新技术产业开发区,限制了这种高端设备的使用。一般可将这些设备安装在适宜安装的地点及相应的公司,报备安监部门,实行远程管理,动态使用,将需要用到超临界的工艺步骤在公司以外的地方处理,既可实现保证技术又保证效果的最佳状态。

参 考 文 献

[1]廖禹东,郭忠.洛神中花青素含量分析及体外抗氧化实验研究[J].农家参谋,2020(21):73-74.

[2]卓毓光,刘儒华,古福生,等.花青素稳定性影响因素与应用研究进展[J].广东化工,2018,45(24):70-72.

[3]宋丹,靓敏,雷虹.植物中花青素研究现状[J].食品安全导刊,2018(36):133.

[4]王超雪,陈瑞战,陆娟,等.黑枸杞花青素不同提取工艺及抗氧化活性[J].食品工业,2020,41(6):24-28.

[5]赵军.大孔树脂分离纯化迷迭香中齐墩果酸的研究[J].企业科技与发展,2020(4):37-38,41.