模拟月壤原位增材制造技术研究进展*

2021-07-01孙一萌陈盛贵花开慧卢秉恒

孙一萌,陈盛贵,花开慧,李 楠,卢秉恒

1.东莞理工学院 机械工程学院,广东 东莞 523808;;2.东莞市东莞理工科技创新研究院,广东 东莞 523808;3.东莞理工学院 生态环境与建筑工程学院,广东 东莞 523808;4.东莞理工学院 教育学院(师范学院),广东 东莞 523808

人类对外太空探索的脚步从未停歇,自从宇航员加加林成功完成了太空载人飞行,人类对太空探索的欲望就愈演愈烈.随着科技的发展,美国航空航天局和欧洲航天局早已将目光集中在宇宙深空之中,并提出载人登月计划,预想以月球为跳板逐步开展宇宙探索[1].同时,我国也已成功将“嫦娥五号”送上月球,完成了对月壤的采集.此外,我国已明确将载人登月计划和月球基地建设方案提上日程.月球基地作为“深空中转站”,具有十分重要的战略地位[2].而建立月球基地会产生大量的原材料运输成本,将会耗费大量的资源财物,故对月球上的原位制造技术研究具有重大意义.

1 月壤形成过程及物理化学性质

月壤作为月球上最丰富的原位资源,其是由月表的岩石经过小天体的不断撞击、破碎、溅射和太阳的辐射而形成的大小形态不一的粉体,同时当面对超速陨星的撞击时会发生颗粒间的熔合、气化、聚变等反应.这些复杂反应使得月壤颗粒中的元素种类和含量构成较为丰富[3],从而导致了在不同月表区域的月壤成分会有一些变化.例如,月球表面低海区月壤的铁元素含量比表面高地处含量高,而在月球表面高地处月壤的铝、钙成分含量则高于低海区月壤[4].美国“阿波罗”系列任务中获得的月壤样本中组分组成和各组分占比列于表1[5].

表1 月壤的化学组成 Table 1 Chemical compositions of lunar soil

月壤是从月岩演化而来的.粒径大于1 cm的颗粒认为是月岩,粒径小于1 cm的颗粒称为月壤,而狭义的月壤粉体颗粒粒径大部分分布在30 μm至1 mm之间,粒径更小的月壤粉体则被称为月尘[6-7].目前,经过月岩的不断演变,月表覆盖了一层层厚为3~20 m的月壤[8].

月壤样品来源于月球表面,价格十分昂贵,国内外科研工作者一般采用模拟月壤来替代真实月壤进行研究.目前,各国已成功研制出了多系列模拟月壤,如美国的JSC系列、MLS系列[9-10],日本的MKS系列[11-13],中国的CAS系列、CLRS系列[14-15]等模拟月壤.科研工作者们利用这些模拟月壤来进行大量实验探索,为未来月球原位制造的发展奠定一定的基础.

2 模拟月壤成型技术研究进展

目前,应用于模拟月壤的成型手段有堆积成型、烧结成型、熔融成型、模压成型及黏结成型[16-17].堆积成型不需要对模拟月壤进行额外的加工处理,最易实现,但材料和结构的后续使用循环性能难以保证.烧结成型、熔融成型和模压成型均属于模板成型法,可以满足模板形状多样性的需求,但是月面苛刻环境限制了模板成型法的应用,且高昂的运输成本又限制了模板的地球补给,因此模板成型法的使用空间有限[6].黏结成型技术主要借助3D打印设备实现,是一种无模板成型方法,该技术对复杂建筑结构的实现具有独特优势,在月球基地建造方面有一定应用前景.因此,增材制造技术是实现月壤资源原位利用及月球基地建设的发展方向之一.

2.1 D-shape工艺

D-shape工艺系统是由意大利工程师开发的,它是利用一个可移动的打印喷管阵列将黏合剂喷洒在砂质材料表面,通过黏合剂的固化将砂粒间进行粘结从而构筑成一个薄层,再经过黏合剂和砂粒的重复铺料过程实现层与层间的黏合,最终得到大型构件[18].

2010年,G.Cesaretti等人[19]以模拟月壤为原料并采用D-shape工艺来对其进行打印,利用打印机将粘接剂按照轨迹喷涂在粉体表面,使二者发生化学反应固化粘接,目前该实验已经成功在地面环境得到验证,得到的蜂窝状和鸟巢状的结构件如图1所示.然而,若未来人类利用该技术直接在月球环境中进行月壤原位打印,则各国需要将大量液体原料运送到月球上,其运输和储存成本会成为困扰各国科研工作者的一大难题.另外,在低重力、高真空的月表环境中,液体原料极易挥发,原料损耗巨大.上述种种困难使得D-shape技术目前还不太适用于在月球环境中应用.

图1 D-shape工艺打印出的结构件Fig.1 Structural parts printed by using the D-shape technology

2.2 微挤出式墨水3D打印工艺

多年来,建立自治的或居住的太空场所一直是科幻文化的一部分,但在过去数十年中见证了这个畅想在技术上的可行性,并将为外星科学和工程学的进步及商业化转化不断努力.为此,通过增材制造技术将天然行星土壤原料构建成为结构件的研究不断向前推进[19-20].但是,当前普遍采用的增材制造方法受到一些成型过程和材料特性的限制,故使其可能不完全适用于资源匮乏的极端环境或微重力环境[21-22].另一方面,虽然目前Zero-G打印机在国际空间站已按需求打印出样件,但该技术仅能与一组选定的简单热塑性塑料和低颗粒含量的热塑性复合材料兼容,而与硬石膏材料不兼容,导致打印原材料的使用范围比较窄,故一部分科学工作者将目光转向原材料适用范围较宽泛的微挤出式墨水3D打印技术.

微挤出式墨水3D打印系统主要由料仓、挤出装置、打印平台、挤出和轴向运动精准电机及集成综合控制系统构成,装载在料仓中的墨水通过气压阀或机械挤出器呈连续丝状挤出.系统的水平及垂直运动、挤出器的挤出量、挤出气压以及打印平台的运动由集成综合控制系统控制,并通过微动电机的精准运行完成.微挤出式墨水3D打印技术不仅可通过多通路挤出结构实现梯度打印,并且该技术具有良好的材料兼容性、生物相容性、高度灵活的打印参数范围、多样化的交联方式及后处理方式的多种选择,都使得该打印系统得到广泛应用.该技术适配多种配方的墨水,如海藻酸盐、聚乙烯乙二醇、明胶、复合材料等,同时其打印适配墨水所需的粘度范围较宽,可用来打印较高粘度的浆料,有利于高固含量浆料打印的实现.

2017年,Jakus等人[23]将模拟月壤(Lunar Regolith Simulant,简称LRS)及模拟火星土壤(Martin Regolith Simulant,简称MRS)进行球磨,得到了粒度均一的粉体颗粒,然后将二者分别与聚乳酸-羟基乙酸共聚物、表面活性剂、稀释剂混合并溶于二氯甲烷溶液中制成打印“墨水”(图2),并采用微挤出式墨水3D打印工艺按照设计模型打印出样件,将得到的样件分别在不同气氛下进行烧结,最终获得了力学性能良好的结构件.实验数据表明:以MRS“墨水”为原料打印得到的结构件的拉伸应变在0.1 min-1拉伸速率下为175%,而以LRS“墨水”为原料打印得到的结构件在相同拉伸速率下拉伸应变高达250%且经过拉伸的结构件未发生断裂;此外,这两种结构件在循环压缩试验下也显示出了一定的弹塑性.

图2 模拟月球土壤和模拟火星土壤配置的打印墨水Fig.2 Lunar and Martian regolith simulant inks,respectively

Taylor等人[24]采用相似的方法来制备模拟月壤打印“墨水”,该研究采用二氯甲烷、乙二醇丁醚和邻苯二甲酸二丁酯为溶剂,聚乳酸-羟基乙酸共聚物为树脂体系,用以74:26的体积比将液体混合物和模拟月壤粉体共混配置的“墨水”(图3)进行打印.利用生物墨水3D打印机以450~550 KPa的挤出压力制备得到直径为10 mm、高度为20 mm的圆柱微桁架结构样件,然后将样件分别置于氢气和氮气气氛下烧结,其中在空气气氛下烧结的微桁架结构件的线性收缩率约为13%,而在氢气气氛下烧结的微桁架结构件的线性收缩率小于5%.

图3 模拟月壤"墨水"打印流程Fig.3 The printing process with lunar regolith simulant inks

2.3 激光增材制造工艺

真空烧结手段在非金属材料成型阶段已得到广

泛应用,且真实月壤为复杂多相的非金属体系,故对月壤材料进行烧结处理已成为一种被认可的手段.Hintze等人[25]对模拟月壤FJS-1,JSC-1A,NU-LHT-2M和OB1分别在1000~1200 ℃下进行烧结处理,同时观察月壤表面的形貌变化.Lawrence等人[26]采用Apollo17号月壤样品对其进行微波烧结,研究表明月壤中的铁纳米颗粒可以与微波辐射发生耦合使得铁颗粒成为微波能量的“收集器”,从而使体系产生大量热量让月壤材料可以快速被烧结成型.由于月球表面是一个高真空、大温差、微重力的严苛环境,从而导致大部分常规的成型方法无法在月球上应用.普通烧结手段也无法将成分复杂、形状不规整及粒径尺寸分布宽泛的月壤原料转化为性能良好的结构件.为了能够实现月球原位制造,科研工作者将目光转向激光烧结成型技术,设想利用高能量的激光将月壤粉体颗粒熔化并互相粘接形成一个整体.

目前,激光增材制造工艺作为3D打印技术中成熟度较高的一种工艺,可分为两种典型方法,一种是基于同步送粉的激光熔覆沉积技术(Laser-Engineered Net Shaping,简称LENS),另外一种是基于铺粉的选区激光熔化技术(Selective Laser Melting,简称SLM).激光增材制造工艺已经在高熔点陶瓷、金属烧结粘结研究中取得了很多进展,同时该技术也已成功应用于模拟月壤的3D打印.Balla等人[20]于2010年以模拟月壤粉体为原料,通过LENS技术将粉体直接制造成结构件,并且对其微观结构、组成相及化学性质变化开展观察研究,为月壤原位增材制造提供了新的思路.但这种方法仍需要通过压缩气体吹送粉体,这使得该技术在月球环境中难以实现.

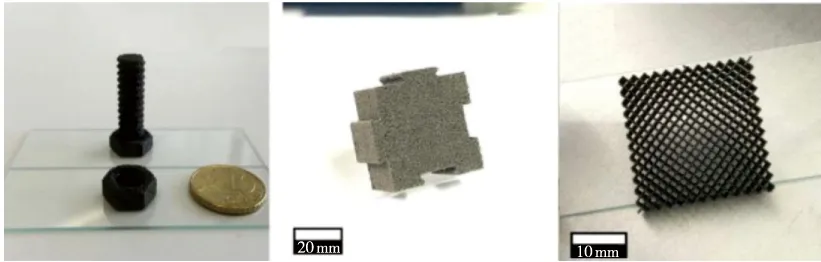

2014年,M.Barmatz等人[27]基于月壤中的纳米铁颗粒会吸收微波辐射的特性对SLM工艺设备的激光打印头进行了改造,添加了微波加热模块的打印头,该打印头可以直接将模拟月壤粉体熔合烧结成为结构件,从而缩短了构件成型时间,也提高了激光的使用效率.接着,Goulas和Friel等人[30]在相关研究基础上发表了采用SLM技术来对模拟月壤粉体直接进行增材制造的研究成果,得到的结构样件外观图如图4所示.该成果制备出的结构件抗压强度为4.2±0.1 MPa,同时该研究对未来激光光源的替代也做出了设想,例如利用来自太阳的光线通过透镜系统的折射和反射来提供光源.

图4 基于SLM技术打印出的结构件Fig.4 Structures printed by SLM technology

2.4 光固化增材制造工艺

现有的光固化增材制造工艺可以分为立体光固化成型技术(Stereo Lithography Apparatus,简称SLA)和数字光处理技术(Digital Light Processing,简称DLP).SLA技术采用波长为355 nm或405 nm的紫外激光作为光源,当激光点在第一层光敏树脂薄层上进行扫描时,会激活树脂体系中的光引发剂与树脂单体迅速发生交联固化反应而形成的固化层,然后设备成型平台会下降一定的高度,当第二层液态光敏树脂薄层在之前形成的固化层表面流平后,再开启激光光源对树脂薄层进行扫描从而形成新的固化层,如此反复,最终得到打印构件.而DLP技术原理与SLA技术十分相似,DLP技术同样是利用光源激活光敏树脂体系中的光引发剂发生光固化反应形成结构件[28-29].二者不同的是:DLP技术采用的是投影仪数字面光源,得到的打印构件的每个固化层是经由整个面光源一次照射成型的;而SLA技术用的是紫外激光点光源,点光源在光敏树脂表面进行扫描时会使液态树脂固化形成一个个固化点,再由固化点组成固化线,最终构成固化面.故SLA技术的工作效率远远低于DLP技术,此外DLP成型技术的精度也要优于SLA成型技术.所以,在实际应用中DLP成型技术会更有优势.

尽管已经有多种增材制造方法在模拟月壤“原位制造”研究中得到应用,但这些研究成果在未来应用上仍存在一些困难.首先,在月球微重力环境下,月壤粉体容易漂浮、难以控制;其次,现有工艺制造出的打印结构件中存在较多的孔隙缺陷,会使结构件的机械性能大大降低[30-31].所以,在条件严苛的月球环境中制备出机械性能好、尺寸精度高、适用范围广的结构件是很有必要的.而DLP打印工艺恰恰具有成型速度快、成型工艺限制少、设备体积较小、尺寸精度高等优点.

2018年6月,中国科学院的科研人员首次成功完成了世界上微重力环境下使用陶瓷数字光固化设备对陶瓷浆料进行打印的试验,表明了光固化增材制造技术在微重力条件下应用的可能性.2019年,Liu Ming等人[32]将CLRS-2模拟月壤粉体与光敏树脂混合配置成体积含量45%的高固含量浆料,并采用自行开发的CeramatrixDLP光固化打印机成功打印出精度高达99.0±0.5%的打印件胚体(图5),胚体经过脱脂烧结后得到的结构件的平均抗压强度及弯曲强度分别达到了428.1 MPa和129.5 MPa,且烧结后的结构件在化学组成成分上没有显著变化.

图5 DLP 3D打印样品胚体(a,c)经过烧结后的结构件(b,d)Fig.5 Green body samples by DLP 3D printing method (a,c) structural samples after sintering (b,d)

DouRui等人[33]在首个微重力环境下使用陶瓷数字光固化设备对陶瓷浆料进行打印的试验研究基础上,评估了在两种不同气氛下烧结得到的模拟月壤打印结构件的微观结构及力学性能.研究结果显示:在空气气氛和氮气气氛下烧结的结构件,其抗弯强度、抗弯强度、硬度都随着烧结温度的升高而增加;在1150 ℃的空气气氛下烧结的样品表现出最佳的机械性能,其抗压强度、弯曲强度及硬度分别为312.2±40.9 MPa,74.1±16.1 MPa和822±21 HV,分别是在1150 ℃的氩气气氛下烧结的样品性能的5.66,3.09和33.41倍.在图6的SEM图片中可以发现,经过烧结后的所有样品内均存在微裂纹和孔隙,但经1150 ℃的空气气氛烧结处理的样品内部的矿物颗粒熔化更彻底,并与相邻颗粒的结合更加紧密.这种紧密结构会大大提高样品的机械性能,这也解释了经1150 ℃的空气气氛烧结处理的样品表现出了最佳的机械性能的原因.尽管如此,在1100 ℃的氩气气氛下烧结得到的样品所具有的最低机械性能仍满足建筑材料的要求.

图6 空气气氛下1100 ℃烧结后的样件截面断口形貌(a,c)、空气气氛下1150 ℃烧结后的样件截面断口形貌(b,d)、氩气气氛下1100 ℃烧结后的样件截面断口形貌(e,g)、氩气气氛下1150 ℃烧结后的样件截面断口形貌(f,h)Fig.6 Fracture morphology of the flexure cross sections of samples sintered at 1100 ℃ in air atmospheres(a,c),sintered at 1150 ℃ in air atmospheres (b,d),sintered at 1100 ℃ in Ar atmospheres(e,g),sintered at 1150 ℃ in Ar atmospheres(f,h)

根据上述应用于模拟月壤3D打印的工艺,对各工艺的优缺点进行了总结,结果列于表2.

表2 模拟月壤3D打印工艺优缺点对比Table 2 Comparison of advantages and disadvantages of 3D printing process of lunar regolith simulant

3 结 语

由于真实的月壤具有化学成分复杂、粒径分布较广、颗粒形状不规则等特性,科研工作者们根据这些特性研制了多种模拟月壤,如JSC系列、CAS系列、CLRS系列模拟月壤,并且采用D-shape工艺、微挤出式墨水3D打印工艺、激光增材制造工艺、光固化增材制造工艺等3D打印技术对模拟月壤进行打印成型研究.采用D-shape工艺,将DNA-1模拟月壤原料成功打印成蜂巢状建筑物;采用微挤出式3D打印工艺,最终得到了拉伸应变高达250%的小尺寸结构件;采用LENS工艺对模拟月壤粉体进行3D打印,同时将激光光源进行改进优化并调控打印参数,使得以SLM和LENS技术为代表的激光增材制造技术已渐渐成为模拟月壤3D打印的常见工艺.以上手段均证明了月球原位制造的可能性,但仍有弊端.为了获得尺寸精度高、形貌无缺陷、机械性能较好的月壤原位制造结构件,科研人员对模拟月壤粉体进行粒径调控后将其与光敏树脂混合配置,得到了高固含量高粘度的浆料,并采用DLP技术对浆料进行打印制造,得到了尺寸精度高的结构件胚体.这些研究成果一方面可用于评估使用增材制造技术在未来行星上进行原位制造的可行性,另一方面也不断推动了月球原位制造技术的发展,并且一定意义上也拓宽了材料科学的应用领域.此外,科研工作者们也渐渐意识到月球基地的建设对实现宇宙探索计划的战略意义.