工艺条件对加压发泡混凝土性能的影响

2021-07-01姜林伯廖洪强任国宏周冬冬

姜林伯,廖洪强,任国宏,周冬冬

(1.山西大学,资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,煤电污染控制及废弃物资源化利用山西省重点实验室,山西低附加值煤基资源高值利用协同创新中心,山西 太原 030006;2.北京科技大学,北京 100083)

0 引 言

近年来,节能保温建筑材料的开发和应用受到越来越多的关注,如何获得高强度、低密度的建筑保温材料一直是人们追求的目标,有关学者开展了大量研究工作[1-2],主要是集中在原料配方中加入硅灰、粉煤灰玻璃微珠等,但会造成生产成本增加。廖洪强等[3]提出一种加压发泡的方法,可实现低成本获得高强度建筑保温材料,表现出较强工业应用前景。但是,加压发泡尚缺乏系统基础研究,尤其是缺乏工艺条件之间的关联优化规律研究。

本研究利用粉煤灰、电石渣、脱硫石膏作为原料,以铝粉为发泡剂,研究了加压发泡过程中不同压力、铝粉掺量、水灰比、发泡温度等工艺参数对发泡体强度、密度、塌模特性以及脱模时间的影响,以期为加压发泡技术的工业应用提供参考。

1 实 验

1.1 实验原料

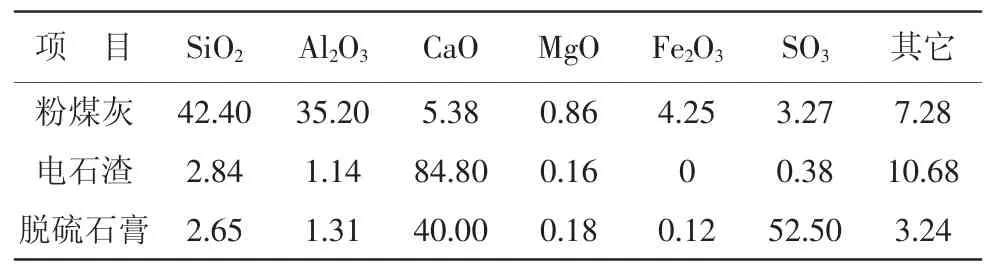

粉煤灰:煤粉炉粉煤灰,粒径D50=15.61 μm,长治市某发电厂;电石渣:山西某化工厂;脱硫石膏:长治市某电厂;铝粉:发泡剂,银灰色松散颗粒状,市售。主要化学成分见表1。

表1 原材料的主要化学成分 %

1.2 仪器及设备

玻璃恒温水浴锅、搅拌机、加压发泡装置、水热养护箱、水泥蒸压釜、电热恒温鼓风干燥箱、切割机、恒应力压力试验机、高清照相机。

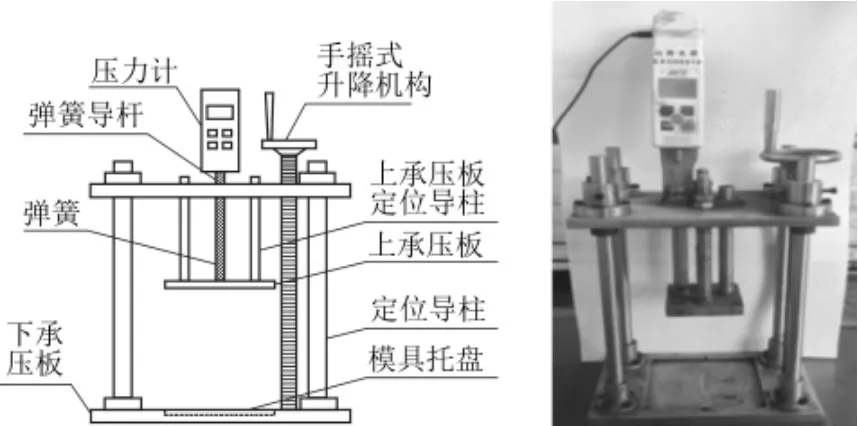

加压发泡装置为自主研制。其原理为:在发泡浆体的模具上方设置加压装置,该加压装置主要由下承压板、弹簧、弹簧导杆、压力计、上承压板、上承压板定位导柱、定位导柱、手摇式升降机构和模具托盘组成,如图1 所示。

图1 加压发泡装置

实验时,先将装有料浆的模具放于加压发泡装置下方,手摇右侧摇杆调节下承压板高度,使承压板进入模具中设定位置,当浆体发泡体积膨胀时,浆体膨胀力作用在承压板上,承压板压缩弹簧,弹簧产生向下的压力,使浆体在加压条件下进行发泡,压力计再测试出承压板所受的向上膨胀力,也就是浆体发泡所受的下压力。

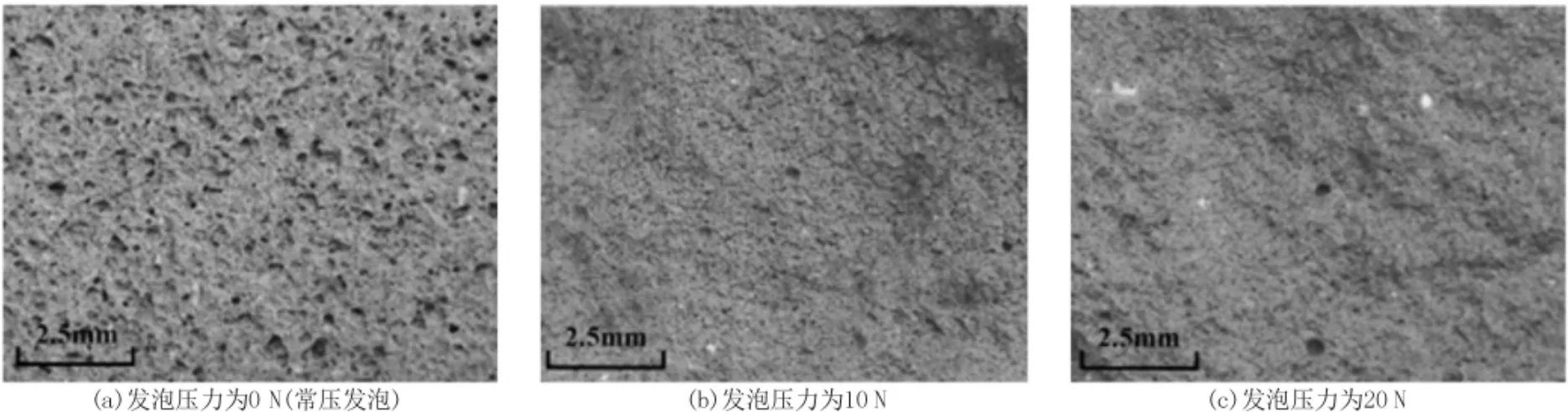

1.3 实验方法

按 m(粉煤灰)∶m(电石渣)=7∶3 称取总量 600 g,外掺脱硫石膏5%(30 g),养护箱设定温度,将模具刷油、盖上保鲜袋、放入养护箱预热;加入适量水并调节搅拌机转速为1000 r/min,缓慢加入粉煤灰制成粉煤灰浆料,之后保持转速不变加入电石渣、脱硫石膏及剩余水,提高转速至3000 r/min,匀速搅拌3 min;称取铝粉并加入铝粉质量10 倍的水搅拌均匀制成铝液,然后加入浆料中搅拌30 s,迅速倒入提前预热的模具中,并用加压装置进行加压发泡,待加压结束用保鲜膜封好模具,放入水热养护箱中进行静养初凝,静养结束后,取出脱模,并将脱模试块放入压蒸釜中进行蒸压养护(升温至200 ℃蒸压6 h,釜内压强1.25 MPa)。蒸压养护结束后,将试块放入干燥箱中烘干,之后用切割机将试块的六面切割平整,制成标准试块,测试绝干密度与抗压强度。实验工艺流程如图2 所示。

图2 实验工艺流程

1.4 性能测试

本实验在固定粉煤灰、电石渣和脱硫石膏原料量及配比前提下,研究发泡压力、铝粉掺量、水灰比、发泡温度等对发泡体塌模特性、静养时间、绝干密度和抗压强度的影响规律。试块的绝干密度、抗压强度参照JC/T 1062—2007《泡沫混凝土砌块》进行测试。同时,通过相机拍照方法,测试不同工艺条件下所得试块断面的孔结构特征。

2 结果与讨论

2.1 发泡压力对试块性能的影响

实验铝粉掺量(按占粉煤灰和电石渣总质量计)为0.1%,水灰比0.5,发泡温度50 ℃,养护箱温度设定为70 ℃。浆体在注模后随即进行加压发泡,加压时间20 min,分别施加0、5、10、15、20 N 的压力,再进行水热静养与蒸压养护,发泡压力对试块的抗压强度和绝干密度的影响见表2。

表2 发泡压力对试块抗压强度和绝干密度的影响

由表2 可知,当施加发泡压力后,试块的抗压强度与密度均明显提高。与常压发泡相比,发泡压力达10 N 时,抗压强度从3.1 MPa 提高到10.4 MPa,提高幅度高达235.5%;绝干密度从533.3 kg/m3提高到824.7 kg/m3,增幅为54.6%,强度提高幅度约为密度增加幅度的4.3 倍。发泡压力达到15 N 和20 N时,抗压强度分别为8.7、8.9 MPa,较压力为10N 时分别降低了1.7、1.5 MPa,而对应绝干密度则增加不明显,增加幅度约为3%。实验结果表明,浆体在适当压力下发泡,可显著提高试块的抗压强度,但同时绝干密度也一定程度的增加,当浆体发泡压力进一步提高时,试块的抗压强度反而有所降低,但此时的绝干密度则变化不大。通过观察发现,在加压发泡过程中,浆体发泡受到压力作用,使得浆体中少部分水分析出,导致浆体实际水灰比有所降低,使得试块的抗压强度与绝干密度共同提高。

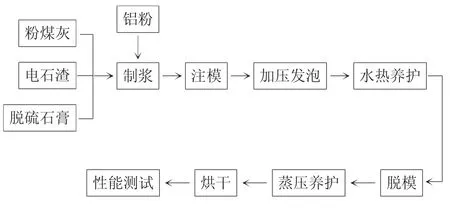

实验采用高清相机对不同发泡压力下试块的横截面进行放大观察,拍摄高度20 cm,放大倍数为10 倍,照片见图3。

图3 不同发泡压力下所得试块断面结构

从图3 可以看出,与常压发泡试块相比,加压会使试块气泡孔径明显变小,孔壁结构更加均匀致密,连通孔也较少,这必然导致试块的抗压强度与绝干密度提高。当压力更高时,试块的孔径并没有明显的继续变小,这使得试块的密度没有更大幅度的增加,另外,压力的增大可能会使水分更多的挤出,导致试块的胶凝性降低,使其抗压强度下降,具体机理有待进一步研究。

2.2 铝粉掺量对加压发泡试块性能的影响

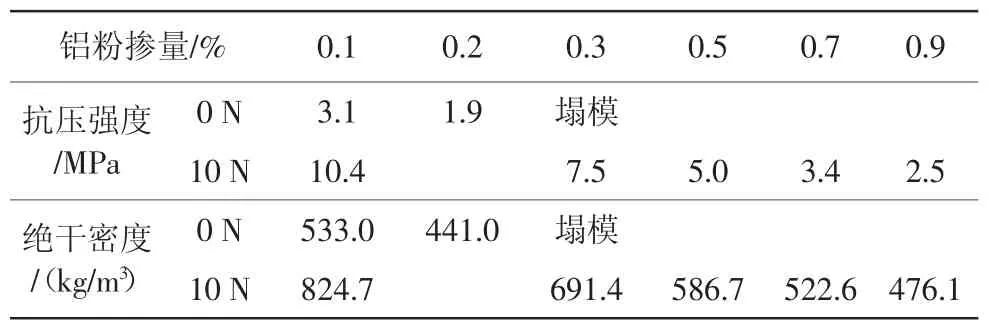

铝粉是发泡混凝土常用的发泡剂,铝粉掺量会直接影响发泡混凝土的发气量、孔隙率、干密度和抗压强度,尤其是在铝粉掺量较大的情况下[4-5]。本实验设计了在水灰比为0.5、发泡温度50 ℃、养护温度70 ℃、加压时间20 min 的条件下,发泡压力分别为0、10 N,铝粉掺量分别为0.1%、0.3%、0.5%、0.7%和0.9%对试块抗压强度、绝干密度及塌模情况的影响。见表3。

由表3 可知,常压发泡时,铝粉掺量到0.3%时浆体即出现塌模现象,而在10 N 压力下发泡,铝粉掺量到0.9%后浆体仍未出现塌模现象,这说明加压发泡可显著抑制浆体塌模,有利于工业稳定生产。同时,随着铝粉掺量增加,加压发泡和常压发泡试块的抗压强度和绝干密度均降低。在加压发泡条件下,铝粉掺量从0.1%按照0.2%等量增加到0.9%时,试块的抗压强度分别降低约28%、24%、15%和9%,对应绝干密度分别降低约16%、13%、8%和5%,强度降低幅度明显高于密度的降低幅度,说明加压发泡时,应控制在较低的铝粉掺量下进行,这样有利于获得较高强度的试块。实验表明,当采用10 N加压发泡、铝粉掺量控制在0.1%~0.5%时,可获得抗压强度5.0~10.4 MPa,对应密度为 586.7~824.7 kg/m3的高性能发泡混凝土。

表3 铝粉掺量对加压发泡混凝土抗压强度、绝干密度的影响

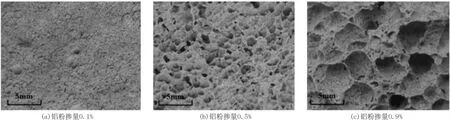

10 N 加压发泡下,不同铝粉掺量所对应试块的微观结构如图4 所示。

图4 加压发泡情况下不同铝粉掺量所得试块的断面结构

由图4 可以看出,随着铝粉掺量的增加,试块内部的孔径明显变大,这是因为铝粉掺量增加,浆体产气量增大,试块内部发泡过程变得更为剧烈,泡孔体积增大,使得试块的密度与强度均降低。

2.3 水灰比对加压发泡试块性能的影响

何立粮等[6]研究发现,发泡混凝土料浆的水灰比会影响浆体的流动性、气孔孔径以及试块的抗压强度。周冬冬等[7]也通过实验得出,在水灰比较大的情况下,浆体发泡时间整体缩短,发泡倍率和发泡速度整体增大。水灰比较低时,发泡体积和发泡速度降低,发泡终止的时间也更长。

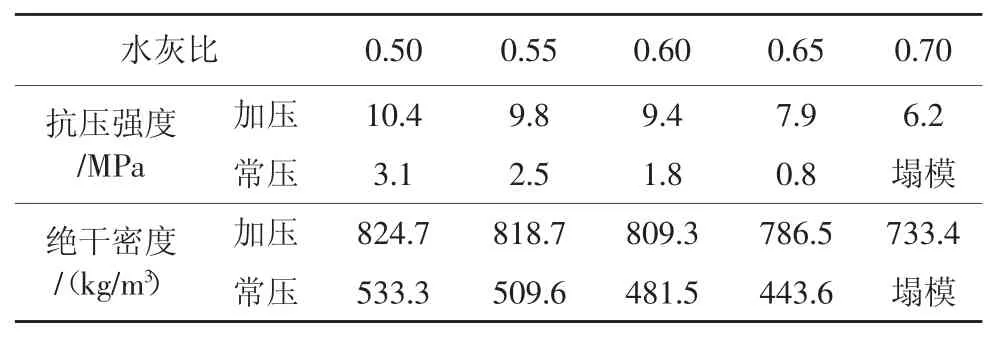

本实验在10 N 压力下加压发泡20 min,铝粉掺量为0.1%,发泡温度50 ℃,水热养护箱温度设定为70 ℃,同时设计与本实验相同条件下的常压发泡对比实验,考察水灰比分别为 0.50、0.55、0.60、0.65 及 0.70 时对试块抗压强度及绝干密度的影响,结果见表4。

表4 水灰比对试块抗压强度和绝干密度的影响

由表4 可见,随着水灰比的增加,常压和10 N 压力下发泡的试块的抗压强度与绝干密度均降低。对常压发泡而言,水灰比从0.50 按照0.05 等量增加至0.60 时,抗压强度分别降低约19%、28%和56%,对应绝干密度分别降低约4%、6%和8%,但水灰比达0.70 时,浆体出现了塌模现象;对10 N 加压发泡而言,水灰比从0.50 按照0.05 等量增加至0.70 时,抗压强度分别降低约6%、10%、24%和40%,对应绝干密度分别降低约0.8%、0.2%、5%和 11%,在水灰比为 0.50~0.60 时,加压发泡下试块的强度和密度降低幅度相对较小,平均降幅分别为8%和0.5%;而在水灰比为0.60~0.70 时,加压发泡下试块的强度和密度降低幅度相对较大,平均降幅分别为32%和8%。为了获得高强低密高性能试块,加压发泡的水灰比可控制在0.50~0.60。在其他实验条件相同的情况下,与常压发泡相比,加压发泡下的抗压强度与密度均增加,其中,抗压强度增加约80%,绝干密度增加约40%。在水灰比≥0.70 时,常压发泡出现塌模现象,而此时的加压发泡没有出现塌模,说明加压发泡能够有效提高试块强度,并抑制发泡浆体的塌模。

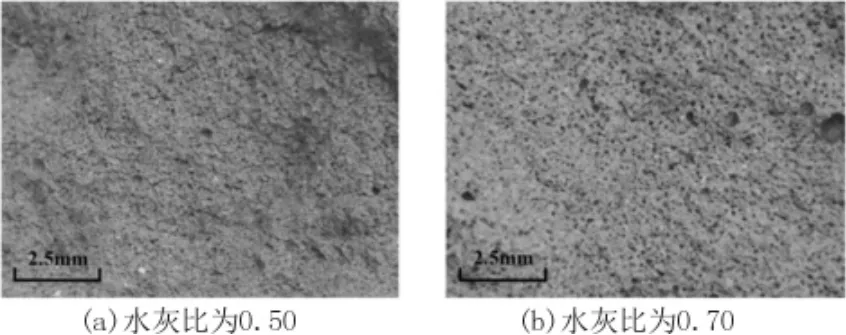

加压发泡下不同水灰比对应试块的微观结构如图5 所示。

图5 不同水灰比所得试块的断面结构

由图5 可以看出,水灰比较大,试块的孔径也较大,这是因为水灰比较大时,气体发泡所受的阻力不断降低,导致气泡孔径和浆体发泡倍率变大、发泡速率提高,发泡时间变短,这也是试块抗压强度与密度均降低的原因。加压20 min 后,试块已基本发泡完成,但水灰比较小的试块还在挤出小气泡,证明其发泡速度较慢,发泡终止的时间也较长。当加压30 min后,试块已基本发泡完成。

2.4 发泡温度对加压发泡试块性能的影响

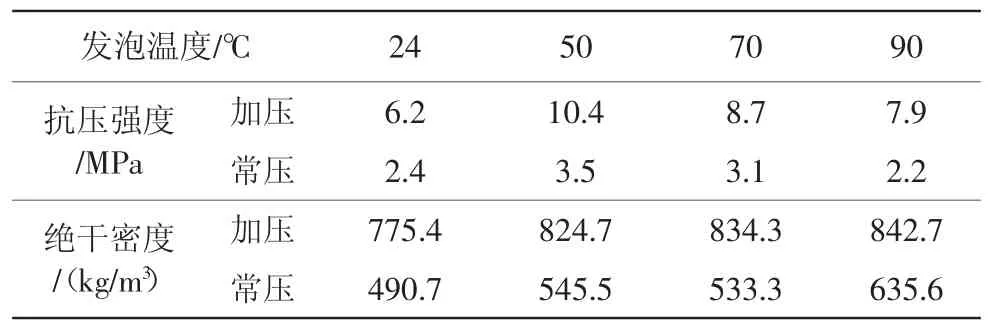

发泡温度对发泡混凝土的发泡速度以及发泡效果有较大影响,发泡温度不仅影响浆体在发泡过程中的胶凝反应速度,同时还影响发泡过程的产气速度和气体膨胀体积[8]。适宜的温度可促进胶凝材料中钙矾石的生成,使发泡混凝土具有良好的力学性能[9]。为了探究加压发泡条件下发泡温度对试块性能的影响,本实验设计10 N 压力下加压发泡20 min,铝粉掺量为0.1%,水灰比为0.5,同时设计与本实验相同条件下常压发泡对比实验,发泡温度分别为24、50、70、90 ℃时对试块抗压强度和绝干密度的影响见表5。

表5 发泡温度对试块抗压强度和绝干密度的影响

由表5 可以看出,不论加压与否,随发泡温度升高,试块的抗压强度均呈现先提高后降低的趋势,且在发泡温度为50℃时,试块的抗压强度最高。对常压发泡而言,发泡温度从24℃按照约20 ℃等量升高至90 ℃时,对应抗压强度变化幅度分别为45.8%、-11.4%和-29.0%,对应绝干密度变化幅度分别为11.2%、-2.2%和19.2%,在养护温度为90 ℃时,试块密度明显增加,而强度明显降低,说明浆体出现了塌模现象;对10 N 加压发泡而言,发泡温度从24 ℃按照约20 ℃等量增加至90 ℃时,对应抗压强度变化幅度分别为67.7%、-16.3%和-9.2%,对应绝干密度变化幅度分别为6.4%、1.2%和1.0%。为了获得高强低密高性能试块,加压发泡的发泡温度可控制在50 ℃附近。

加压发泡下的不同发泡温度所对应试块的微观结构见图6。

图6 不同发泡温度所对应试块的断面结构

由图6 可以看出,当发泡温度从24 ℃升高到50 ℃时,试块气孔整体变化不大,但试块的结构变得更加致密,使得试块强度和密度增加。但发泡温度从50 ℃升高到70 ℃和90 ℃时,试块断面显示出更多的大孔结构和孔径分布不均的微观形貌,这说明发泡温度过高,发泡过于剧烈,易导致大气泡形成,使得试块孔结构分布不均匀,进而导致试块强度降低。

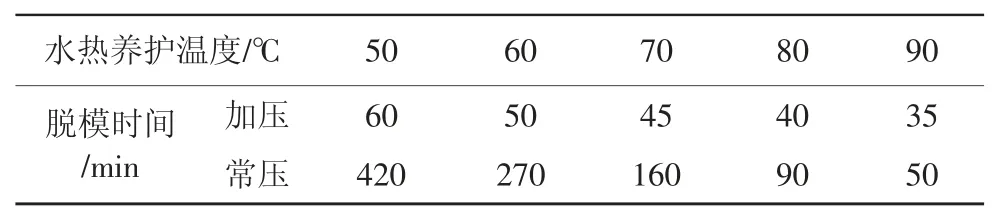

2.5 加压发泡与常压发泡对脱模时间的影响

脱模时间是发泡混凝土生产的重要指标,一般脱模时间缩短有利于提高生产效率,增加产能。实验固定铝粉掺量为0.1%,水灰比为0.5,发泡温度50 ℃,加压(10 N)发泡与常压发泡对脱模时间的影响见表6。

表6 加压发泡与常压发泡对脱模时间的影响

由表6 可见,在本实验条件下,对于常压发泡试块,水热养护的温度越高,脱模时间越短,且养护温度从50 ℃每隔10℃升高至90 ℃时,试块的脱模时间从420 min 缩短至50 min,变化幅度高达88%。但在90 ℃高温静养下,试块会出现塌模的情况。虽然静养温度升高有利于缩短脱模时间,但过高的养护温度不仅会提高成本,而且容易出现塌模情况。对加压发泡而言,50 ℃静养温度时对应脱模时间为60 min,仅为常压发泡静养脱模时间的1/7,大大提高了试块的生产效率。此外,加压发泡条件下,静养温度从50 ℃每隔10 ℃升高至90℃时,试块的脱模时间从60 min 缩短至35 min,变化幅度约42%。结果表明,与常压发泡相比,加压发泡可显著缩短试块的静养时间,大大提高生产效率。

3 结 论

(1)与常压发泡相比,加压发泡可有效抑制浆体发泡塌模,同时可显著缩短试块的静养时间,显著提高试块的抗压强度,但同时试块密度也明显增大。

(2)与相同条件下的常压发泡相比,10 N 的加压发泡下,试块抗压强度最高能达到10.4 MPa,较常压发泡提高了235.5%,密度为 824.7 kg/m3,较常压发泡高了57.2%;50 ℃静养温度时对应脱模时间为60 min,仅为常压发泡静养脱模时间的1/7,可大大提高了试块的生产效率。

(3)优化的发泡压力为10 N,铝粉掺量为0.1%~0.5%,水灰比为0.5~0.6,发泡温度为50 ℃时,可以制备抗压强度为5~10 MPa,绝干密度为500~850 kg/m3的高性能发泡混凝土。