关于零件产生孔偏的原因分析与解决方案

2021-07-01胡万帅刘鹏尤宝卿霍方鹏王浩东风武汉实业有限公司

文/胡万帅,刘鹏,尤宝卿,霍方鹏,王浩·东风(武汉)实业有限公司

本文描述了以门槛加强梁为例的汽车热压件,通过发现问题+提出假设+实验对比验证的方式查找零件产生孔偏的原因。同时,本文对零件产生孔偏给出了相应的解决方案,为以后解决类似孔偏的零件提供了宝贵的指导和借鉴经验。零件孔偏会给后续装配带来极大困难,甚至后期导致客户投诉,极大影响品牌的形象和信誉。因此,解决零件孔偏的问题也逐渐成为一大挑战。

随着社会的不断发展,人们生活水平不断提高,汽车作为一种日常生活中最常见的交通运输工具,给人们生活带来了便利。与此同时,汽车的安全性能也越来越受到人们的重视。门槛加强梁是我公司某项目中的重要热压零件,该零件对整车装配的精度影响较大,要求零件本身精度较高。当车辆发生侧面碰撞时,门槛加强梁可以有效承载碰撞过程产生的力,降低各个零部件的受力强度,防止单件受力时零件压溃带来的结构破坏,以保护乘员舱的完整性,保护乘客不受伤害。本次研究的主要目的是分析孔偏产生的原因和提出解决方案,旨在保证零件的质量和安全性能。

门槛加强梁零件简介

下面将对门槛加强梁零件进行分析与简介,如表1 所示。

表1 门槛加强梁零件简介

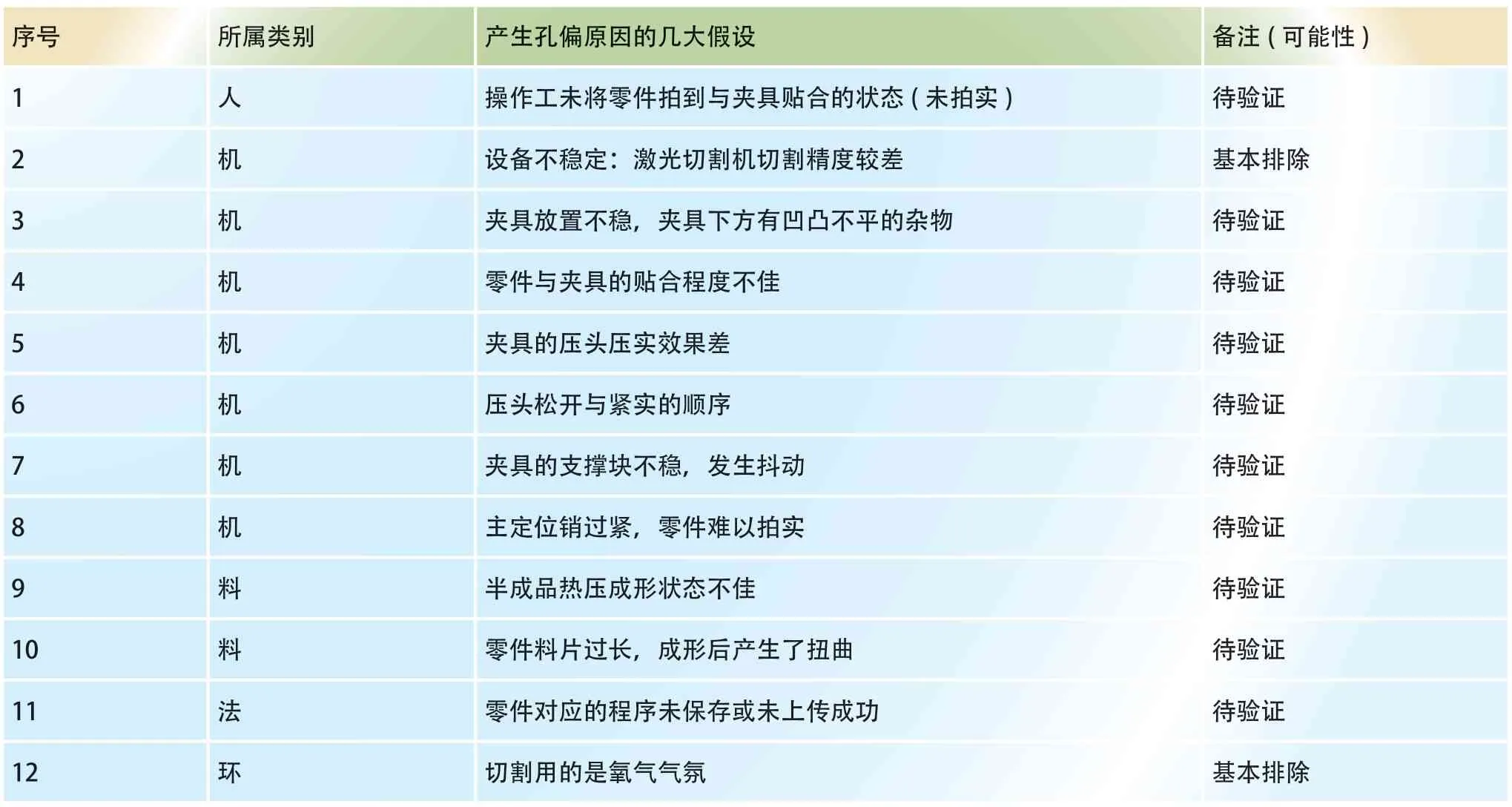

产生孔偏的12 个假设

产生孔偏的原因可能是多方面的,可能是零件本身问题、切割设备问题,也可能是操作人员操作不当,分别从全面质量管理中的人、机、料、法、环五个方向,对产生孔偏的原因,提出了12 个假设,如表2 所示。

表2 产生孔偏原因的12 个假设

问题点排查与解决方案

接着在现场持续跟踪,对现场存在的问题进行逐个解决。

由于6#机器激光切割机各项性能较好,且近期经常用于零件调试切割,也会定期对设备进行保养,并未出现切割质量问题,加上再次检查设备和各项工艺参数,所以基本上可以排除假设2 和假设11。接下来的重点是解决夹具问题,夹具状态的好坏直接决定切割零件的质量,因此解决夹具问题是整个切割调试的重中之重。此外从多次调试中得出的经验,也绝对不能忽略热压件的状态,需要实时检测、对比、记录零件切割前后的状态。

现场排查的各项问题点以及相应的解决方案汇总如表3 所示。

表3 问题点及解决方案

假设的验证结果与结论

由于此次调试为第一轮调试,半成品数量有限、合计33 套。调试报废3 套后,所有尺寸,型面、修边线、孔等公差要求均已达到规定要求。第四套作为首检件,随后连续检测3 套尺寸均稳定。当检测第8套时出现孔偏,随后第9 套在确认问题点1 至6 已经完全解决后,并再次确认程序已经保存且未上传出错(问题点10),仍然出现了孔偏,因此产生孔偏的原因极有可能在假设1、9、10 中(对应问题点7、8、9),在生产第10 套时,现场指导操作工确保拍实零件后(问题点9),发现仍然出现孔偏,于是暂停生产,查找原因。在出现孔偏第一时间由于及时抽检避免了大批量孔偏零件的流出。

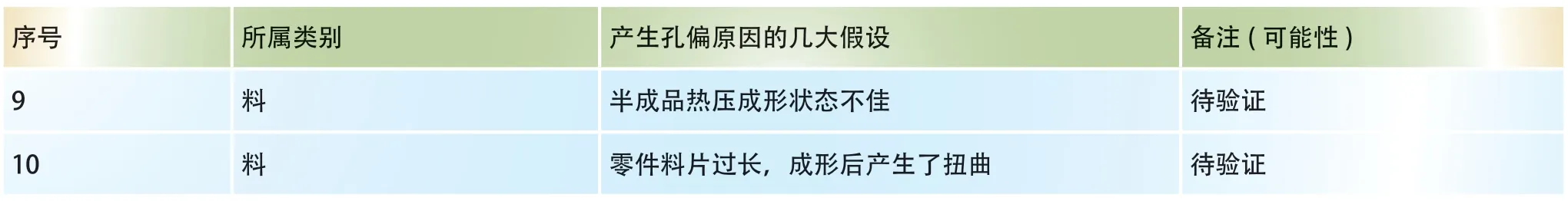

通过以上跟踪分析与排除,仅剩下假设9 和假设10 待验证(分别对应问题点8 与9),如表4 所示。

表4 假设9、假设10 待验证

为了验证假设9、假设10 发生的可能性,我们将发生孔偏的零件与切割尺寸合格的零件分别放在检具和夹具上进行了对比。首先放在检具上,惊奇的发现型面尺寸有较大差异,具体表现为左边平面的型面偏小,右边平面型面过大,如图1 所示。这说明了零件的状态存在一定的问题,而合格零件平面的型面均在规定的尺寸范围内。

图1 零件平面型面尺寸

接着,将剩余的零件和发生孔偏的零件拍放在夹具上,不加压头,使零件与夹具处于自然贴合状态,这时靠右侧的平面与夹具的贴合程度不佳,如图2 所示。将切割的合格件放在夹具上,发现零件与夹具的贴合程度很好。

图2 剩余零件不加压头时在夹具上的状态

图1 和图2 均反映出零件的整体状态,平面型面尺寸问题较大。一侧正常一侧偏大,合格平面型面尺寸要求在4.6 ~5.4mm 范围,偏大的一侧则达到了5.6mm,超差0.2mm,导致零件发生翘曲,整体犹如“跷跷板”,只是由于零件的尺寸较长,故肉眼很难区分零件平面型面尺寸是否有异常,而当零件放在检具和夹具上便可轻易察觉。

由于已经找到孔偏产生的原因,剩余未切零件的解决方法就很容易了,首先将未切的半成品零件进行检测,实时记录平面型面的尺寸数值,然后将状态一致的集中归为一类,剩余的23 套均为同一状态,由于出现夹具与零件贴合程度不佳的状况,因此需要重新调整夹具使其与零件完全贴合,然后调整发生孔偏的对应程序即可。修改程序后,连续切割5 套尺寸均满足要求,未出现孔偏的情况。与此同时品质保障部门持续性进行跟踪检测,以确保剩余23 套不再出现孔偏状况。

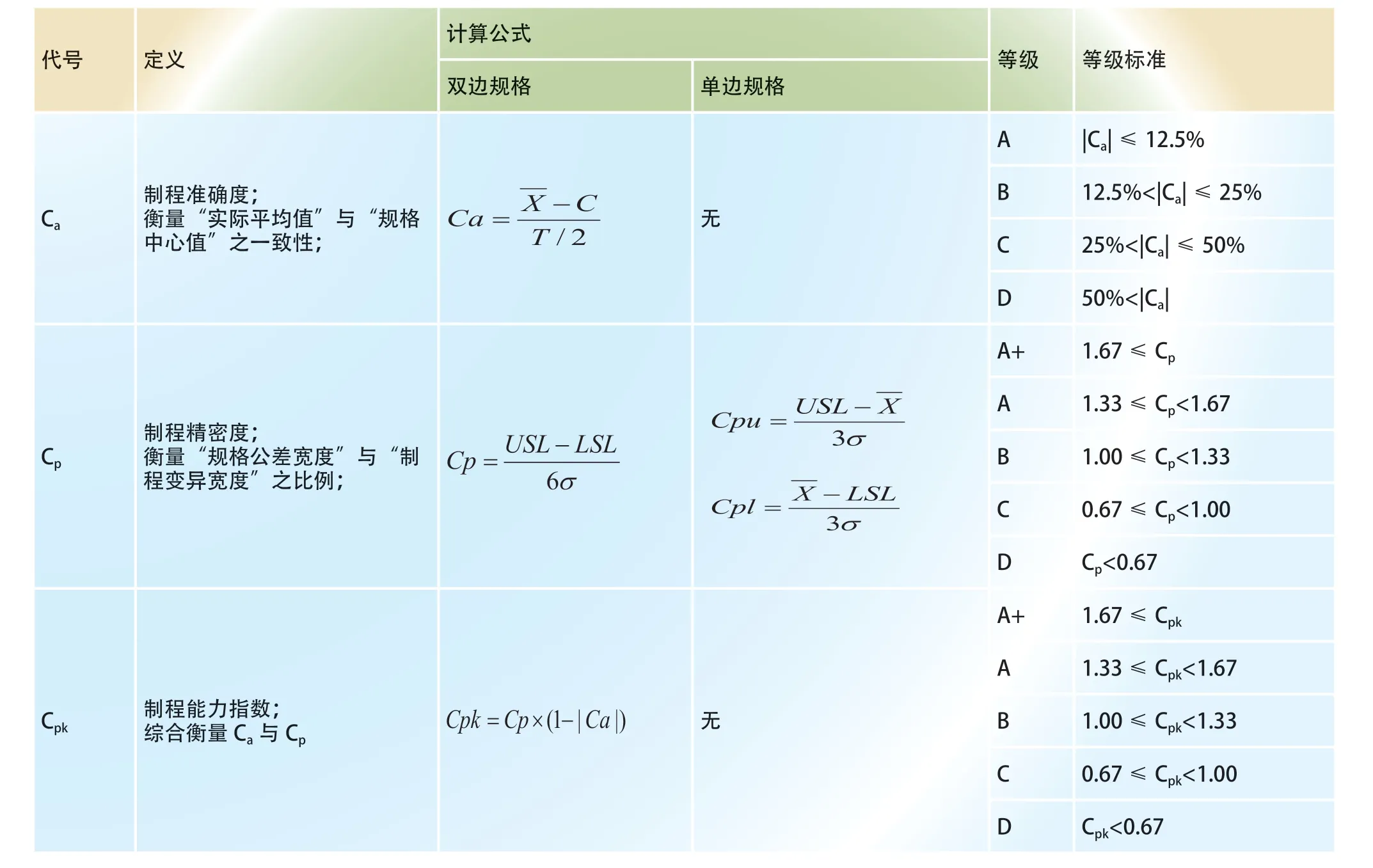

Cpk 数值验证

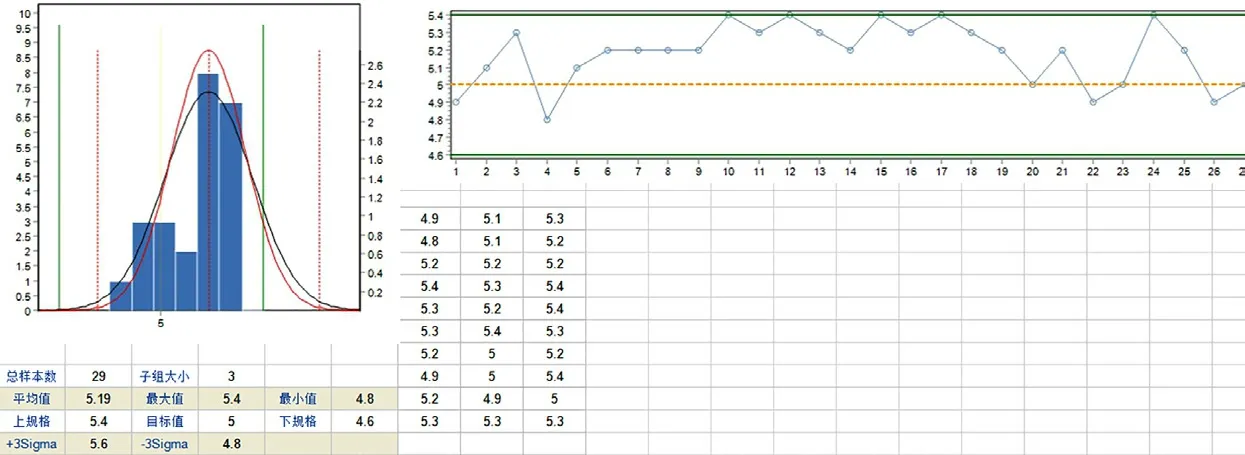

由于上述分析均为简单单一数据分析,为了增强说服力,从更为科学的实验数据分析角度验证孔偏的原因,现将30 件零件作为样本,将每件零件3个位置各取1 组数据,合计90 组数据,通过计算Cpk数值,从而了解零件制程能力水平,明确制程合格率的高低。

Cpk的计算公式——Cpk=Cp(1-|Ca|),Cpk制程能力指数,Ca(Capability of Accuracy):制程准确度;Cp(Capability of Precision):制程精密度。注意:计算Cpk 时,取样数据至少应有20 组数据,而且数据要具有一定代表性。

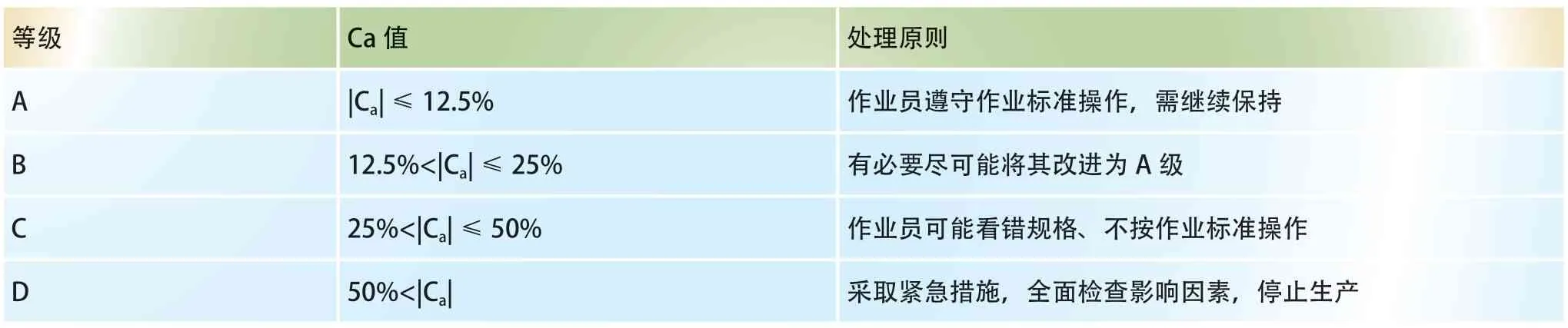

现将Ca、Cp、Cpk的定义、计算公式以及等级标准汇总到表5 中,表6、表7、表8 分别为Cpk、Ca、Cp等级评定及处理原则。

表5 Cpk 总结表

表6 Cpk 等级评定及处理原则

表7 Ca 等级评定及处理原则

表8 Cp 等级评定及处理原则

根据图1 的3 处的命名方式,分别计算3 处的Cpk、Ca、Cp数值以及绘制柱状图如图3、图4、图5所示。

图3 第Ⅰ处

图4 第Ⅱ处

图5 第Ⅲ处

现将3 处位置计算出的Cpk、Ca、Cp值以及相应的结论汇总如表9 所示。

表9 Cpk、Ca、Cp 值以及相应的结论

由上表可知,零件产生孔偏的原因与零件的制程能力水平有关。零件的制程能力越差,Cpk值越小,零件的平面型面尺寸越糟糕,越容易产生孔偏。因此若要解决孔偏,则需要(1)考虑整改设计制程。(2)采取紧急措施,全面检查影响因素,必要时停止生产。

综合以上分析,可以得出以下结论:

(1)假设9 和假设10 得到验证,与零件产生孔偏现象相关联。

(2)零件产生孔偏的原因与零件的制程能力水平有关。

(3)零件的平面型面尺寸存在问题(平面的尺寸在切割调试中是无法进行调整的)。

(4)要保证零件切割合格,需综合考虑零件的状态、夹具的状态、设备的状态等。

(5)零件的质量状态需要热压、切割以及品质保障等多个部门合力监控。

(6)各部门也需要分工明确,各司其职,保证每道工序、工艺的有序进行。

(7)如果零件存在不同状态,需要适当进行标注或者分类,避免造成不良品的流出,引起客诉,影响公司形象和信誉。

(8)对于现场出现的紧急状况,应制定出及时有效的应对方案,一方面确保工作效率,另一方面保证零件质量。

结论

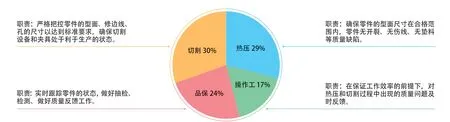

切割一批合格零件过程中,各个部门应该履行好各自职责,对生产的零件负责,同时也需要加强部门间的合作与沟通,做到每一道工序有条不紊的执行,确保零件的质量。图6 是确保生产合格零件各部分的具体职责与占比。

图6 确保生产合格零件各部分职责占比

为了确保下一轮调试顺利以及避免今后出现孔偏的情况,各部门需要做到以下几点:

(1)从源头上控制零件平面型面尺寸处在合格范围内(通过合理控制保压时间:将保压时间设置为8s、10s、12s、16s 等,从不同保压时间中选取最佳的型面尺寸),以获取最佳的热压半成品零件,此部分需要热压部门的努力,以及品质保障部门的实时跟踪检测。

(2)如果零件确实不可避免的存在两种或者多种状态,则需要对零件进行分类、明确标注、装箱,对于型面严重超差或者不合格的零件进行及时报废处理。

(3)切割部门则需要保证切割设备的正常运行,以及保证零件与夹具的贴合状态等,使夹具以及切割设备处于正常且利于切割的状态,合理修改零件的程序以保证零件的尺寸处于合格范围内,保证零件的合格率。

(4)现场操作工需要拍实零件、对零件进行打标和装箱,并且对零件在生产过程中出现的质量问题进行及时反馈,避免不良品的流出。

(5)各个部门之间应该加强协作与沟通,协作的意义在于:合力攻克生产调试过程中的难题,沟通的意义在于:使零件的状态做到人人熟知,避免不同状态的零件被当成一种状态切割处理,造成零件尺寸超差。