包边模具工艺设计要点及流程

2021-07-01胡芳鸽广汽本田汽车有限公司

文/胡芳鸽·广汽本田汽车有限公司

包边模是利用包边模具把一个工件边沿向内折叠,使之包含并夹持住另一个工件,从而连接两个或更多工件而形成包含状态的整体零部件。由于板料包边工艺的复杂性,包边模的设计和生产比较困难,包边板料变形区域小且变形大,导致计算时间长,分析难度大。本文针对本田过往量产包边模和行业内的包边模展开一系列研究,从成形工艺、结构设计和编程加工等方面提取设计要素、梳理了包边模具成形工艺设计流程,并通过实践总结,为后续新车型提供了技术标准,可有效节约设计、制造成本,缩短包边模设计开发周期。

包边模具在汽车工艺中应用

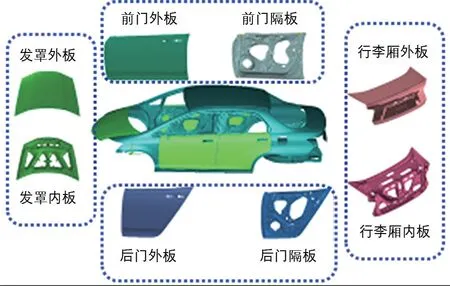

汽车生产四大工艺包含冲压、焊装、涂装和总装,冲压是在压力机的作用下,通过冲压模具使钢板发生塑性变形,最终成为我们所需要单品零件形状。焊装是把四门两盖分总成、侧围分总成、底板分总成、由小件焊接而成的车体钣金合件,通过传输装置、夹具、合装台等设备定位后,焊接合装,完成汽车白车身。本文阐述的包边模是焊装车间完成四门(前、后车门)两盖(发动机、行李厢盖)分总成所使用的模具(图1),即四门两盖的外板、内板在包边机的作用下,通过包边模具进行包边(图2),生产出我们需要的半总成零件。包边模具工艺规划和设计是否合理,直接影响总成零件及白车身零件的精度,对于汽车品质至关重要。

图1 使用包边模的零件

图2 包边模的作用

过往包边模具不良总结与分析

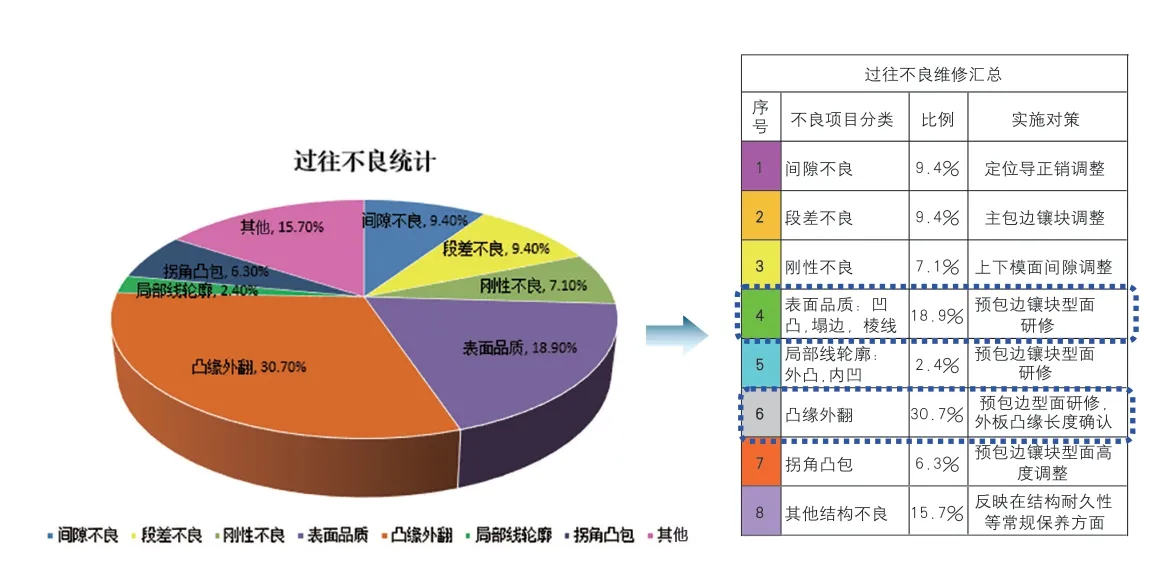

如图3 所示,通过对过往包边模具制造、维修记录进行汇总和分类,分析发现:包边总成表面品质不良以及凸缘外翻(包不住边)的主要原因是模具制造不良;而量产维修主要是因为主包边镶块磨损、预包边镶块磨损、上型导正定位销位置不良造成。

图3 量产维修汇总分析

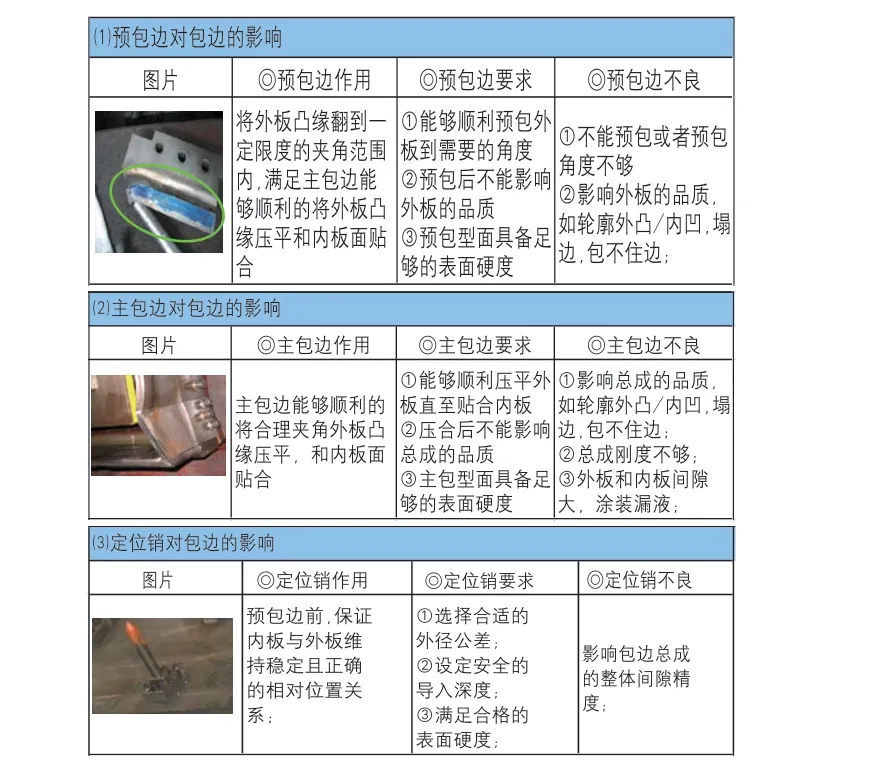

基于不良分析,得出以下结论,如图4 所示。

图4 预包边、主包边、定位导正销对包边的影响

(1)影响包边效果的因素有预包边,主包边,定位导正销等。

(2)预包边效果如何在于选择合理的预包边工艺角度。

(3)主包边效果的前提是建立在合理预包边的基础上。

基于以上,需提取包含以下两个方面的要素:(1)影响预包边效果的因素;制约预包边和主包边的相关项目因素,找出相互的联系。(2)影响主包边效果的因素;如何制作可行的工艺型面用来加工制作包边模具。

包边模具工艺设计要素提取及标准建立

研究以往的包边模具,再结合新车型制造和量产模具维修履历,包边模具设计要素的提取须包含以下三个方面的内容:包边工艺成形性、结构设计性、编程加工性。充分发挥小组成员在成形工艺、结构设计、编程加工项目推进等方面的技术优势,初步总结出各领域的设计要点,如表1 所示。

表1 包边模具工艺设计要点总结

虽然已经初步提取了设计要素,但需要细化和量化相关要素参数,逐项量化内容项目的工艺基准,让标准能够起到指导大家“如何做,做多少”的效果。结合H 牌图纸数据、其他厂家包边设计标准,分析总结需要量化的参数基准,如图5 所示。

图5 工艺基准量化开展思路

(1)包边成形角度和预包边顺序基准整合。

按照该思路,整合了H 牌发动机罩、前车门、后车门、尾盖的包边模参数特性,再结合日本荻原设计标准,设定包边模工艺设计参数基准,如表2 所示。

表2 包边模具工艺设计基准

(2)预包边机构的设定基准。

参考《日本三协标准件使用说明》,整合出关于如何选择和使用预包边结构的原则和依据,其中尤为重要的两项依据是倾斜角度&零件特性,如表3 所示。

表3 预包边模具机构设计基准

(3)预/主包边镶块的结构基准。

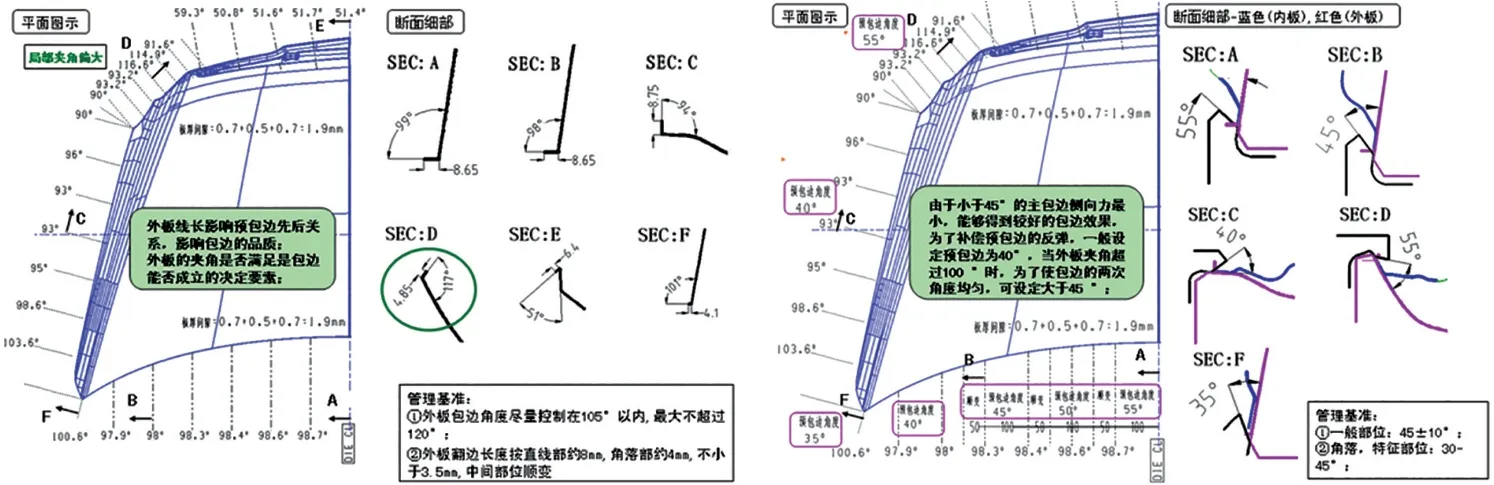

比较H 牌图纸基准和日本荻原两标准的特点;依据实际量产包边模具加工和结构强度功能等因素,制定广汽本田设计标准,如图6 所示。

图6 预/主包边镶块的结构基准

(4)依据标准参数基准设定,解析工艺项目间的制约因素,不断完善包边模具工艺设计,如表4 所示。

表4 各工艺项目制约因素分析

包边模具工艺设计标准在新车型中的实际应用

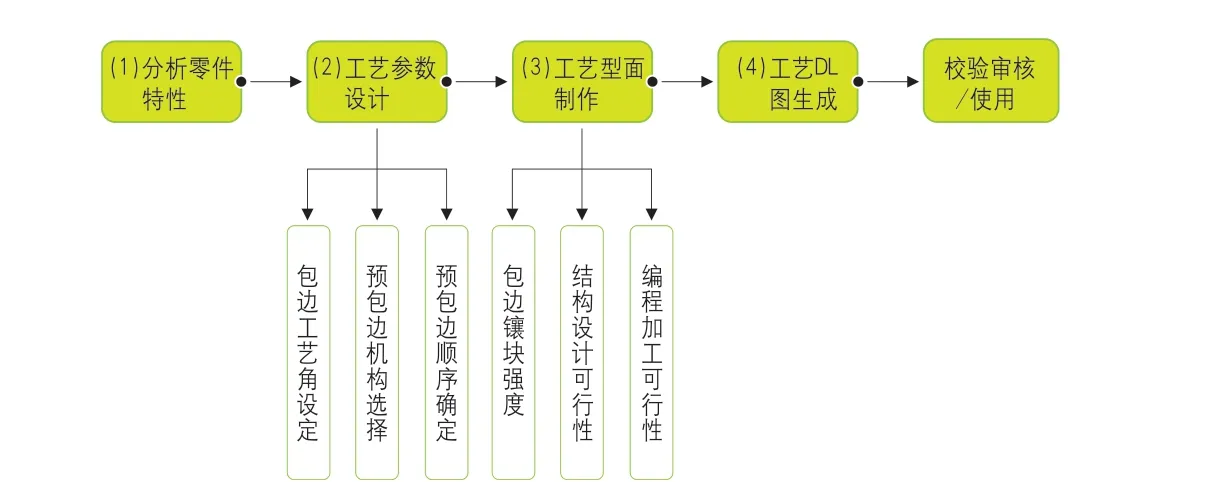

(1)包边模工艺设计流程:为了顺利的开展设计工作,使用箭头图表法,梳理包边模工艺设计流程图,如图7 所示。

图7 包边模工艺设计流程

(2)某车型发罩包边模工艺设计成果。

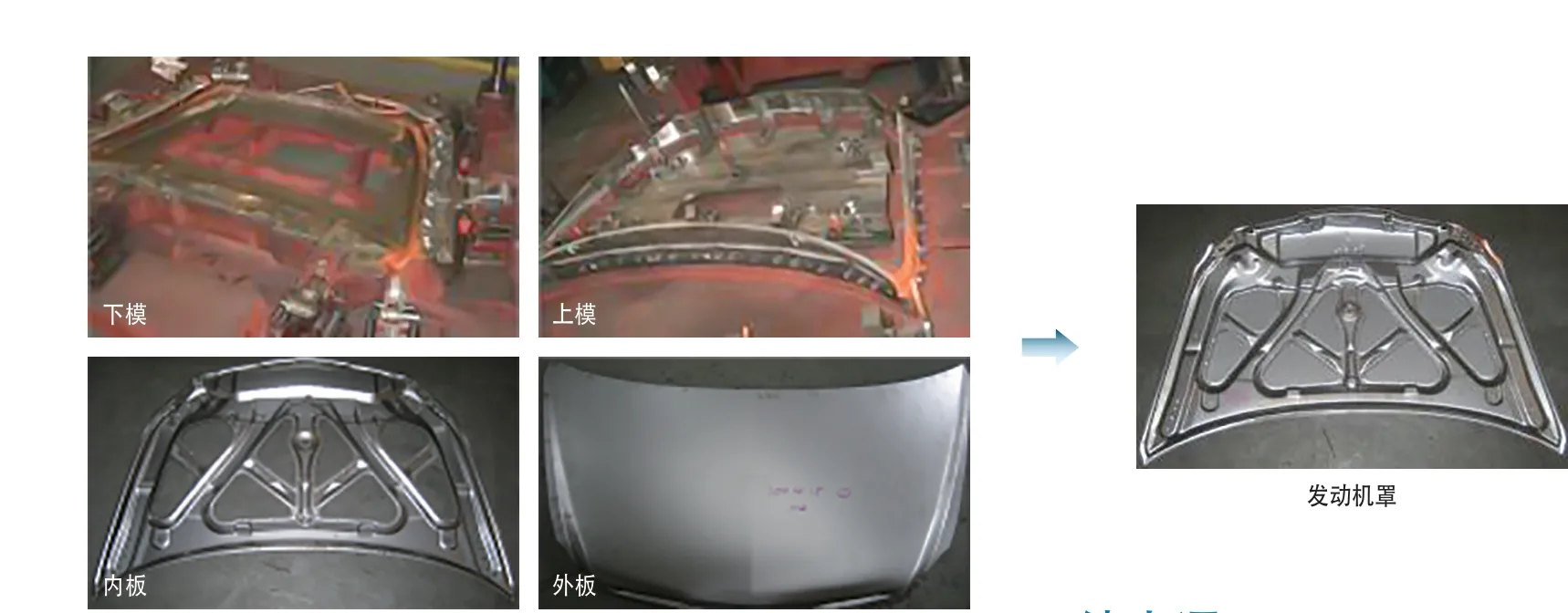

参考工艺设计流程及工艺参数设计要素,逐项开展设计工作,按照日程要求完成了某车型发动机罩包边模具工艺设计(工艺参数的规划设计;工艺型面的数据制作;工艺DL 图制作),如图8、图9 所示;实践证明,标准能够有效的指导包边模具工艺设计开展(图10)。

图8 包边模工艺设计

图9 包边模结构设计

图10 包边模制作

包边模具工艺设计要点及流程总结

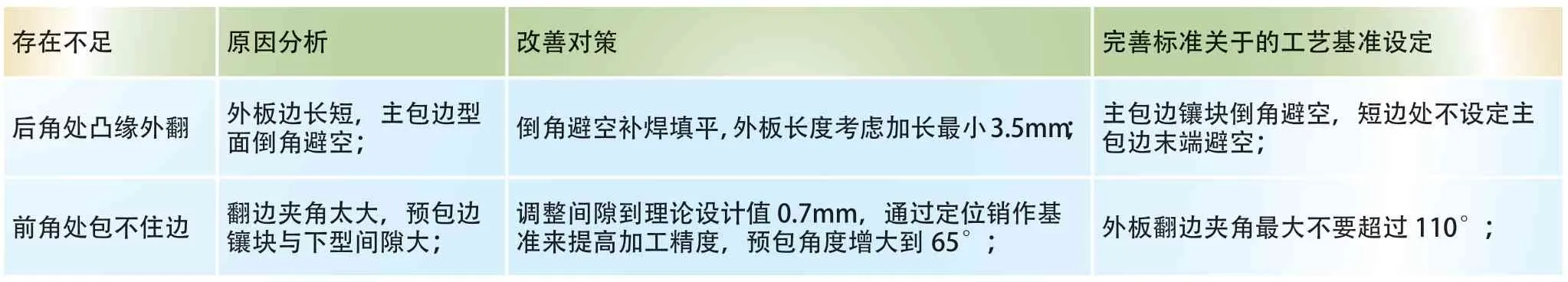

(1)包边模具工艺设计总结及完善。虽然我们依据包边模工艺设计标准及流程,顺利完成了某车型发动机罩和行李厢盖的包边模设计和制作,但在实际的制作中还存在不足,如表5 所示。

表5 包边模具工艺设计分析与改善

(2)包边模具工艺设计流程完善。根据实际设计中存在的问题,不断完善包边模具工艺设计流程,形成正式的包边模工艺设计流程图(图11)。

图11 包边模工艺设计流程图

结束语

本文通过对量产包边模维修履历进行汇总、分析,提取出包边模工艺设计相关领域的设计要素,再通过对H 牌、日本三协、日本荻原等图纸及设计标准进行对比研究,量化包边模工艺设计要素基准,依据初步设计标准,完成了某车型发动机罩和行李厢盖包边工艺分析,以及包边模结构设计,并通过对设计及制造过程中存在的问题进行总结、分析,对设计标准和流程不断完善,形成了企业设计标准,经生产实际证明,该包边模具工艺设计标准及流程,大大降低模具开发成本,缩短了包边模设计周期,提升了产品外观质量及生产效率。