SiC与球形石墨颗粒混杂增强铝基复合材料的摩擦磨损性能研究

2021-06-30金延文曲彦平肖伯律王全兆倪丁瑞马宗义

金延文, 曲彦平, 王 东, 肖伯律, 王全兆, 倪丁瑞*, 马宗义

(1.沈阳工业大学 材料科学与工程学院,辽宁 沈阳 110870;2.中国科学院金属研究所 沈阳材料科学国家研究中心,辽宁 沈阳 110016)

颗粒增强铝基复合材料(Aluminium matrix composites,AMC)是由铝合金基体与增强体(多为陶瓷类颗粒)经设计、复合而成的新材料,综合了铝合金良好的强度、韧性与易成型性等优点以及增强体的高强、高模和耐磨等优点.因其高的比强度、比模量,良好的导热、耐磨性能,以及低热膨胀系数、高尺寸稳定性等优异的力学与物理性能,在航天航空、电子、汽车以及先进武器系统中具有广阔的应用前景[1-3].

由两种或两种以上增强体构成的混杂增强模式,可发挥多种增强体各自的优势,取得比单一增强体更好的效果[4-6].SiC具有高强度、高硬度、高模量、低膨胀系数等许多优点,是AMC的理想增强体[2,7-11].中间相炭微球是一种新型功能材料,具有超高的比表面积、吸附能力、堆积密度,良好的化学稳定性、热稳定性以及优良的导电和导热性能[12-14].石墨化中间相炭微球(Graphitized mesophase carbon microspheres,GMCMB)即球形石墨颗粒的结晶度高、强度高,是一种理想的润滑材料.因此,经过合理设计的混杂复合模式可有效改善材料的摩擦磨损性能[15-17],使之具有适当而稳定的摩擦系数和低的摩擦对偶损伤特性.

在各种材料的开发中,Taguchi、方差分析(ANOVA)以及各种仿真模型对材料磨损和摩擦性能的研究也越来越广泛[18-25].采用粉末冶金法制备了SiCp和石墨化中间相炭微球增强6092Al,研究了SiCp和Gr对(Gr+SiCp)/Al复合材料摩擦磨损性能的影响.通过制备3种不同成分的(Gr+SiCp)/6092Al复合材料,进行摩擦磨损试验,利用Taguchi和方差分析确定最小摩擦系数和磨损率,并讨论相应的摩擦磨损机制.

1 试验材料及方法

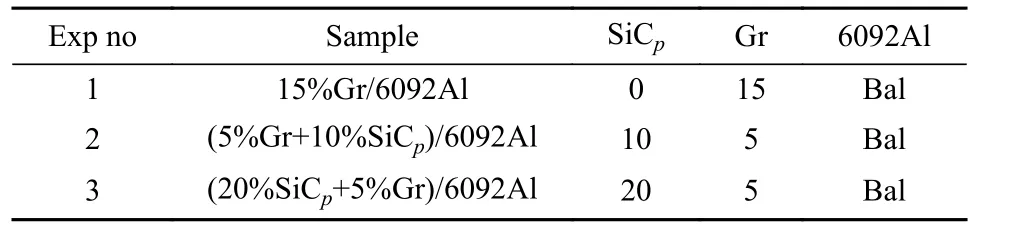

原材料选用6092Al粉末,其名义成分列于表1中.增强相为SiCp和球形石墨颗粒(Gr),形貌如图1所示.其中SiCp名义尺寸为7 μm,Gr颗粒尺寸为15~20 μm.所制备的复合材料成分与编号列于表2中.

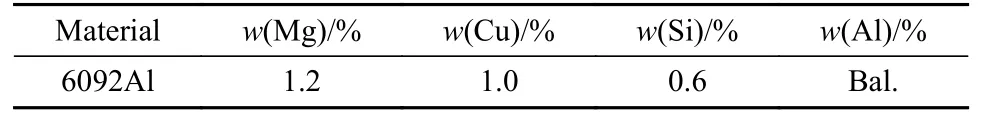

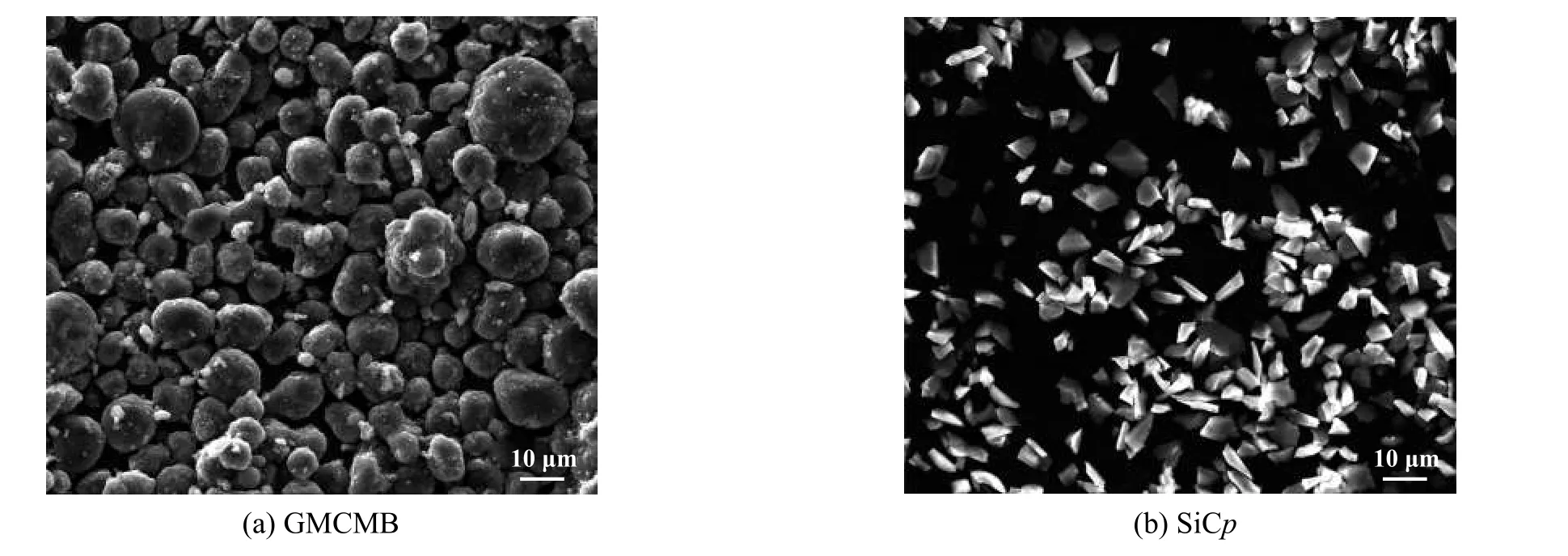

表1 AA6092合金名义成分(质量分数)Table 1 Nominal composition of 6092Al alloy (weight fraction)

表2 复合材料样品标号与其对应成分占比(体积分数)Table 2 Label and component of fabricated composite samples (φ)

采用机械混料机将不同成分的粉末混合,球料比为1:1,混合6 h.将不同成分混合均匀的粉末装入钢制模具中冷压致密,之后将模具装入真空热压炉,进行热压烧结.真空热压温度为600 ℃,热压压力大于30 MPa.热压结束后,坯锭随炉冷却至室温.将所得坯锭进行热挤压处理,挤压温度为420 ℃,挤压比为16:1.热挤压后的复合材料进行T6热处理,提高材料的性能.具体处理方法如下:将挤压态的铝棒去除氧化皮,在540 ℃下保温2 h固溶,然后水淬,最后在170 ℃下进行6 h的人工时效.

Fig.1 Morphology of raw powders图1 原始粉末形貌

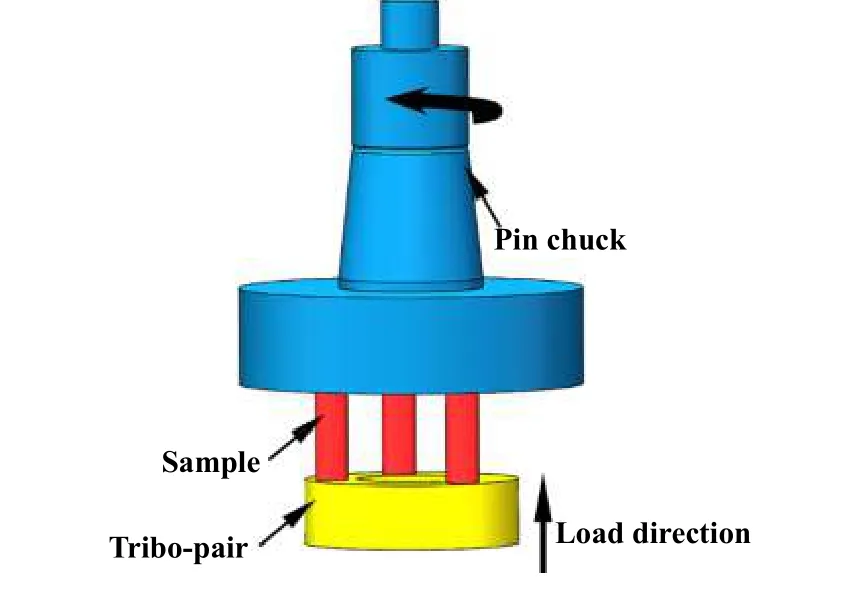

采用TESTOR 2000布氏硬度计对复合材料样品进行硬度测试,样品利用砂纸逐级磨至1 500#后进行机械抛光.切取直径为4.8 mm,高20 mm圆柱试样用于摩擦磨损试验.滑动摩擦磨损试验在MMW-1A型立式万能摩擦磨损试验机进行,室温下无润滑剂.图2所示为摩擦磨损试验装置示意图,表3为对摩副各成分含量.表4列出了摩擦磨损试验影响因素及水平设计,通过改变施加的载荷(10、15和20 N)以及滑动速率(0.5、0.75和1 m/s)进行测试,并将滑动距离固定为600 m.对摩副为镍铝青铜制成的外径31 mm、内径16 mm、厚度8 mm的环状摩擦副,硬度为HRB85.6.试验前,复合材料样品与对摩副均使用1 500#砂纸打磨表面,获得一定的光洁度.试验前后均采用乙醇为溶剂于超声波清洗机中净化处理,样品干燥后用精度为0.1 mg的分析天平称重.采用Quanta 600扫描电镜观察材料磨损后表面形貌.

Fig.2 Schematic diagram of the friction and wear experimental device图2 摩擦磨损试验装置示意图

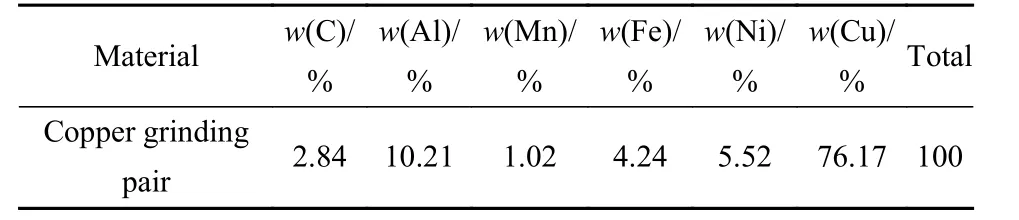

表3 铜合金对摩副名义成分(质量分数)Table 3 Nominal composition of copper grinding pair(weight fraction)

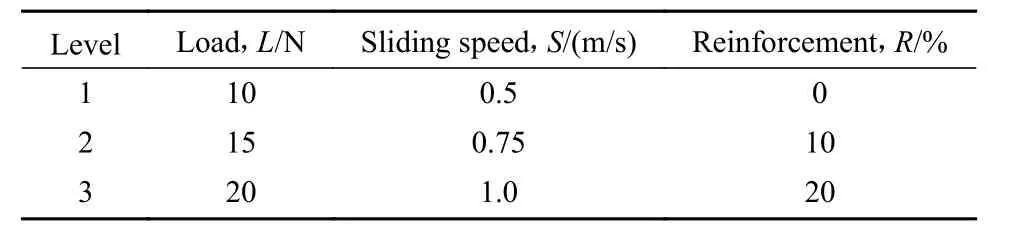

表4 摩擦磨损试验影响因素及水平设计Table 4 Designed factors and levels of friction and wear testing

2 结果与分析

2.1 微观组织与硬度分析

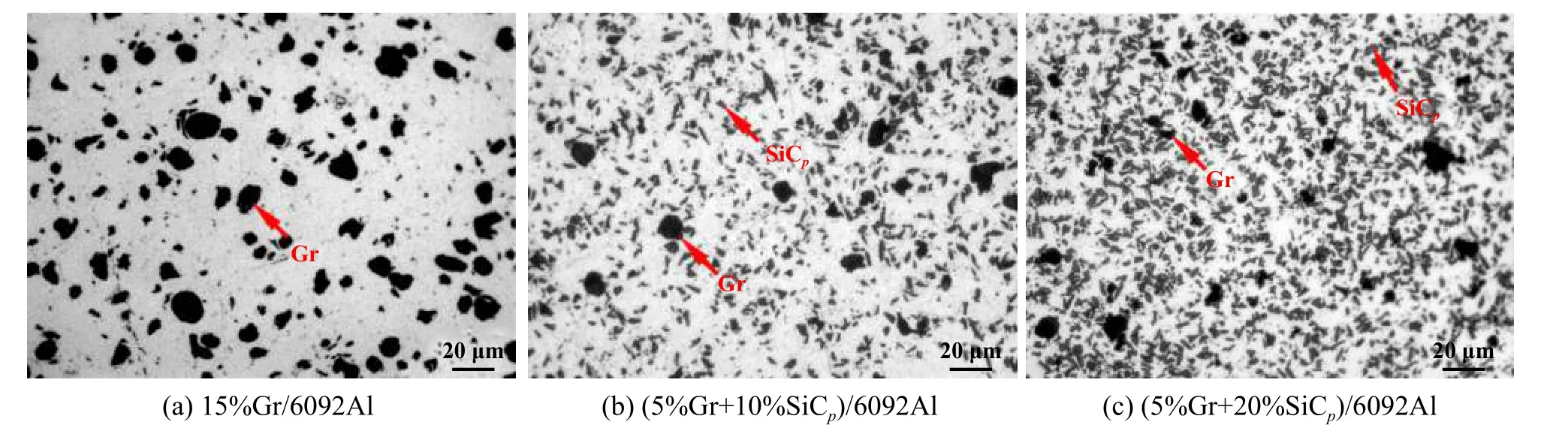

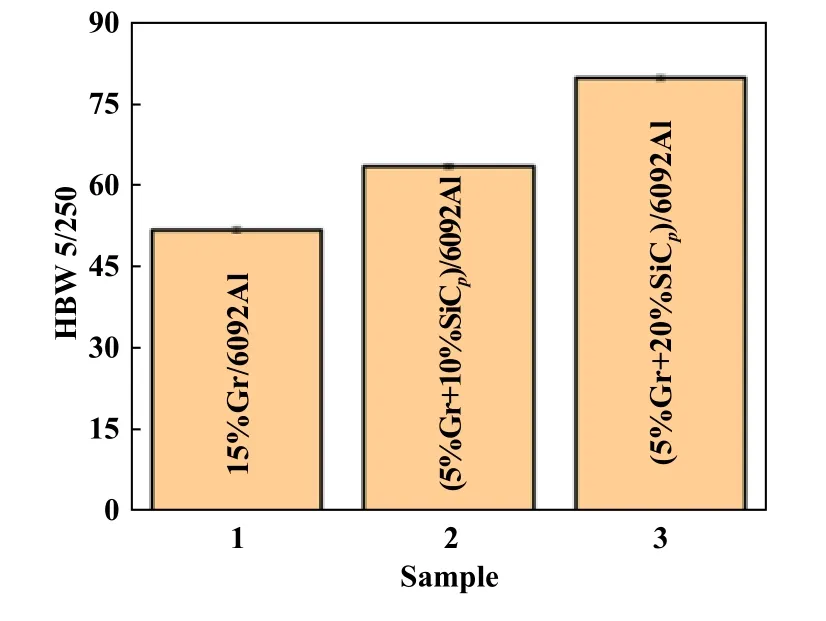

图3为复合材料垂直于挤压方向的金相组织.可以看出,3种材料中,增强相颗粒分布均匀,Gr呈近球形,SiCp无团聚现象,无明显孔洞缺陷.图4所示为3种复合材料硬度的变化,随着SiC含量增加,材料的硬度明显增加.这是由于SiC颗粒的硬度明显高于基体合金,因此SiC含量增加,复合材料的硬度增加.另外,SiC颗粒的加入会导致基体晶格畸变加剧,进一步提高材料的硬度.

2.2 磨损性能表征

Fig.3 Optical microstructure of fabricated composites图3 复合材料的光学组织

Fig.4 HBW hardness of the three fabricated composite samples图4 所制备的3种复合材料的布氏硬度

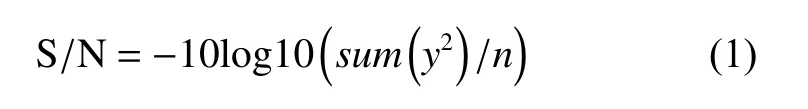

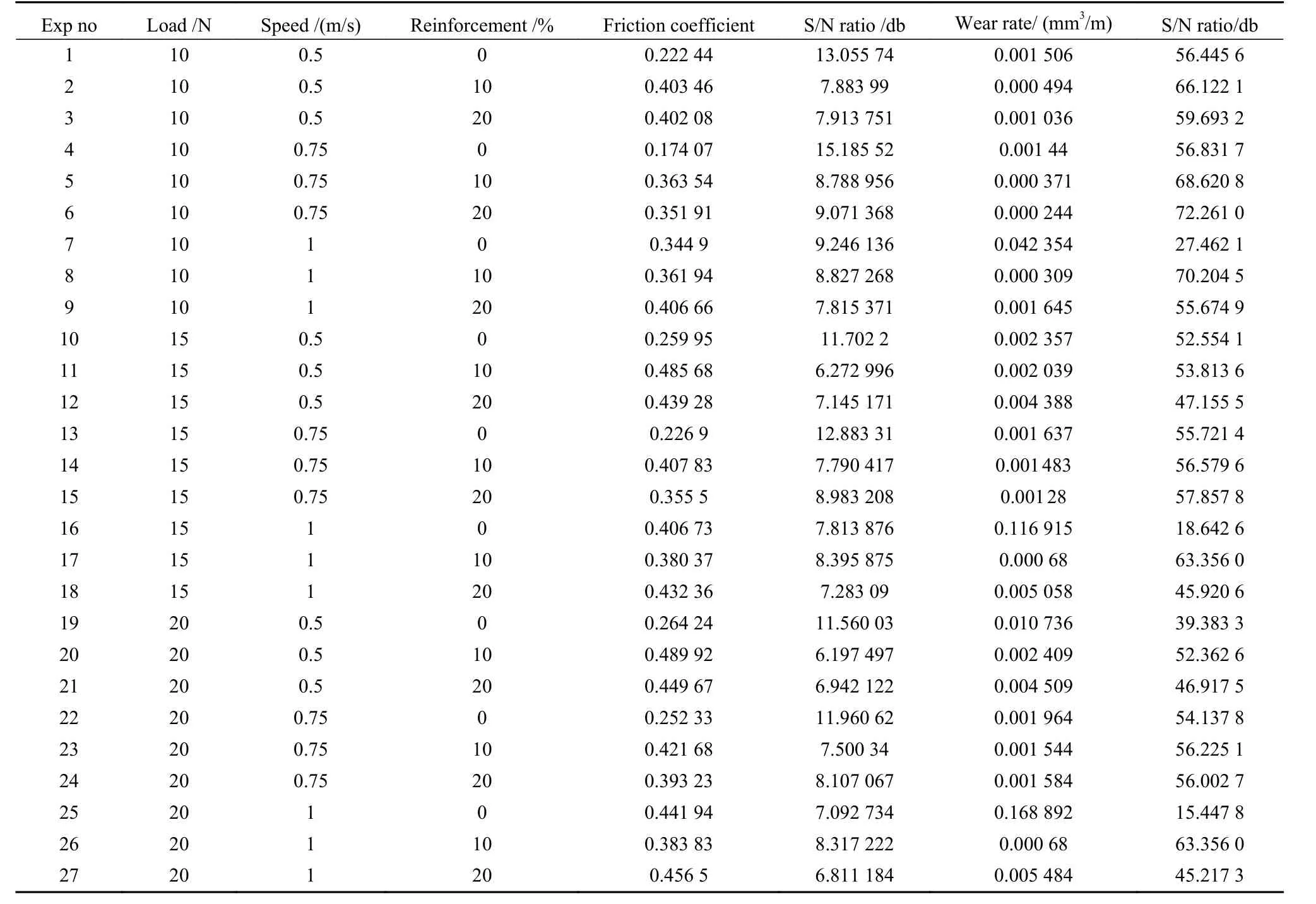

通过摩擦磨损试验,对不同成分复合材料在不同磨损条件下的磨损性能进行表征,并对磨损机理进行解释.此外,对各个工艺参数的影响程度进行研究,找出影响磨损过程的重要因素和组合因素,以找到最小磨损率和摩擦系数.通过方差分析(Analysis of Variance,ANOVA)确定影响摩擦磨损的参数和参数组合,通过田口法(Taguchi)分析S/N比,以确定影响摩擦磨损的重要因素[26].采用3个参数进行干滑动磨损试验,即载荷、滑动速率和增强相体积百分比.由于正交阵列的自由度应大于或等于这些磨损参数之和,故选择具有27行和13列的L27(313)正交表.模型的响应是磨损率和摩擦系数.在试验中产生所有数据点的信噪比(S/N),S/N特性可以分为3类,即“望目”、“望大”和“望小”(望大:值越大越好;望目:值与目标值越接近越好;望小:值越小越好).在这项研究中,我们希望摩擦系数和磨损率越小越好,故选择“望小”来分析干滑动磨损性能.式(1)为使用“望小”的磨损率和摩擦系数的S/N的公式.

其中:y为摩擦磨损的响应,n是观察数量.

按照正交阵列进行试验,并获得各种参数组合的结果,然后使用专门用于DOE应用(试验设计,Design of experimental,DOE)的商业软件MINITAB 17分析测量结果.表5显示了磨损率和摩擦系数的试验结果,并使用信噪比响应表分析了载荷、滑动速率和SiCp体积百分比对磨损率和摩擦系数的影响.通过对响应变化的分析,可以快速识别有助于降低摩擦系数和减少磨损率的控制因素.

表5 摩擦磨损试验正交阵列和信噪比响应结果Table 5 Results of friction and wear experiments orthogonal array and signal-to-noise ratio response

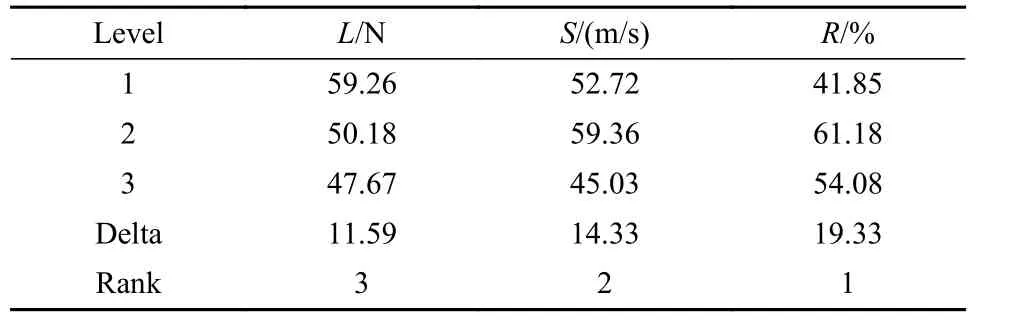

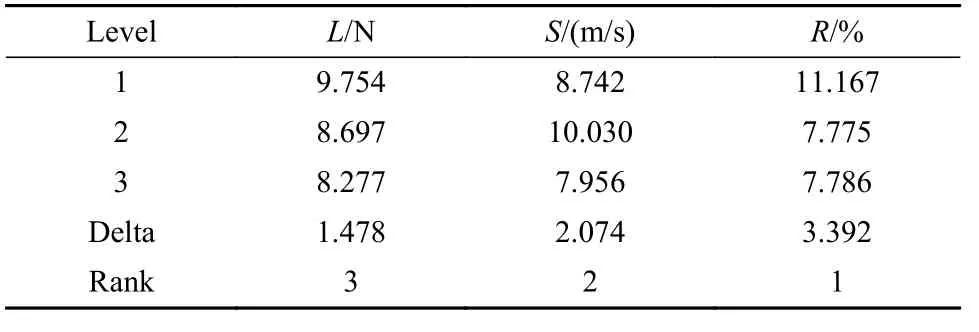

在Taguchi中,S/N是稳健性的度量,用于通过使无法控制的因子(噪声因子)的效应最小化来确认减小产品或过程中的变异性的控制因子.对于磨损率和摩擦系数在不同参数水平下获得的信噪比的等级分别在表6~7中给出.可以观察到SiCp体积百分比是影响磨损率和摩擦系数的主要参数,其后是滑动速率和载荷.

表6 磨损率信噪比响应表-望小Table 6 SNR response for wear rate - hope small

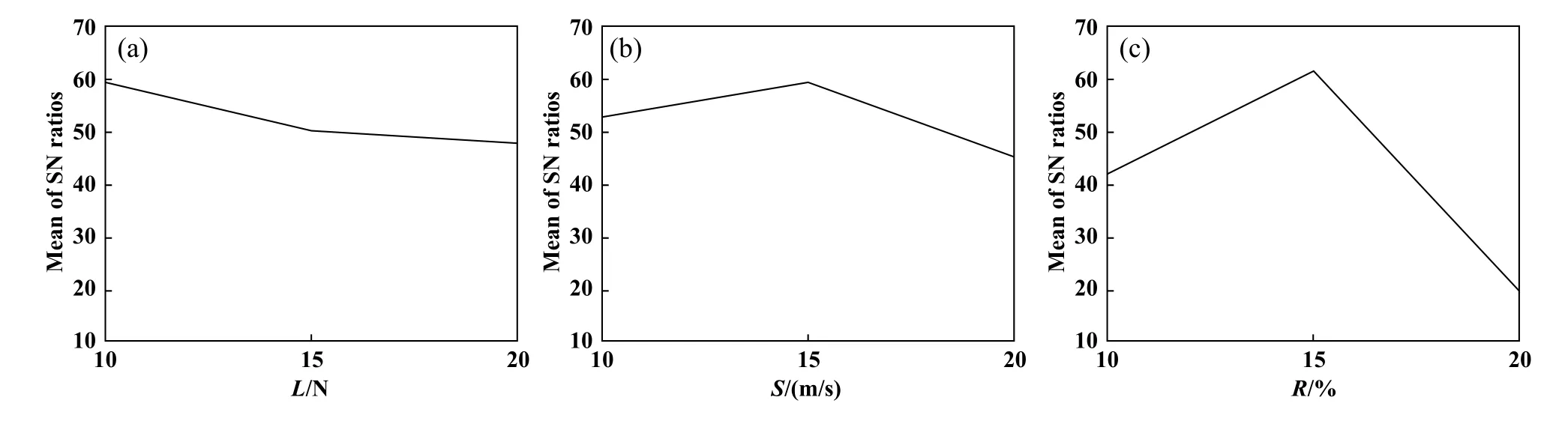

使用S/N对这些试验结果进行分析,得出了磨损率和摩擦系数最小的条件.如图5~6所示,磨损率最小的最佳条件是L=10 N,S=0.75 m/s和R=10%;摩擦系数的最佳条件是L=10 N,S=0.75 m/s和R=0%.因此,可以通过控制因子的最佳设置,让复合材料获得更好的耐磨性.

2.3 磨损试验结果的ANOVA

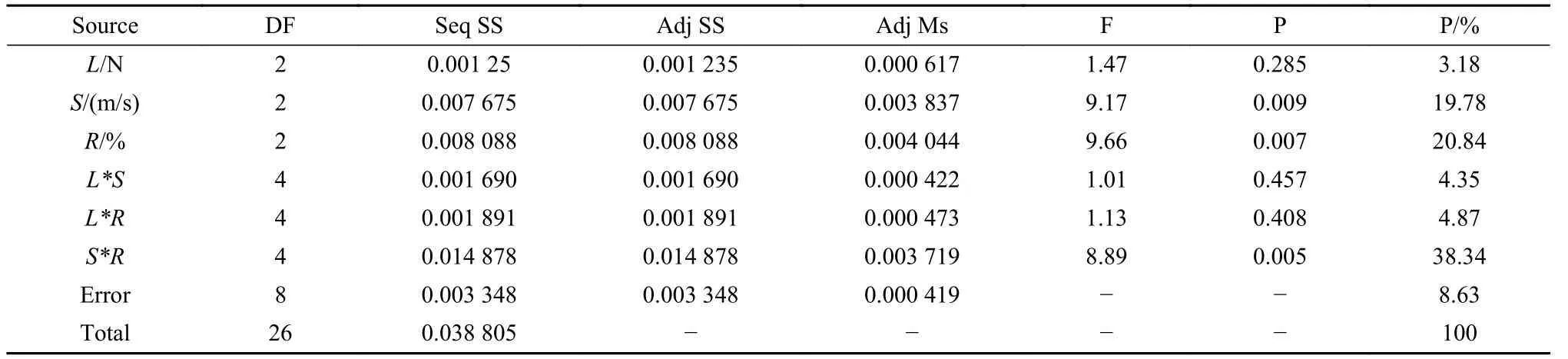

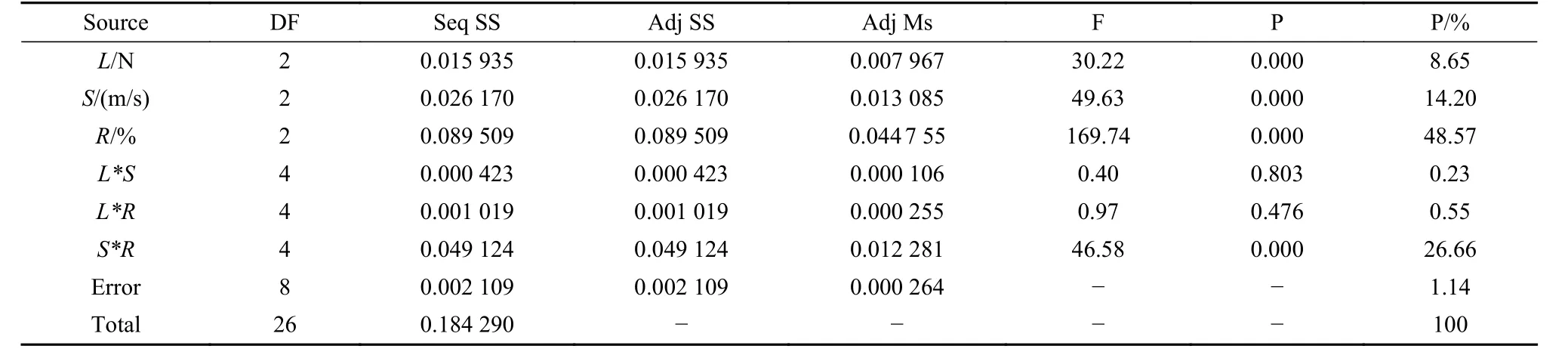

使用ANOVA分析试验结果,该方法用于研究磨损参数,即载荷、滑动速率和SiCp体积百分比对摩擦磨损性能的影响.通过ANOVA,可以确定哪个独立因子优于另一个独立因子以及该自变量的百分比贡献.表8~9显示了在3个水平和这些因素相互作用下的磨损率和摩擦系数的ANOVA结果,该分析的显着性水平为±0.05,即置信水平为95%,最后1列为每个参数对总变化的百分比贡献(p),表明它们对结果的影响程度.

表7 摩擦系数信噪比响应表-望小Table 7 SNR response for Co-eff of friction-hope small

表8 磨损率方差分析Table 8 Analysis of variance of wear rate

Fig.5 Main effect diagram of wear rate SNR (data mean,small)图5 磨损率信噪比主效应图(数据均值,望小)

Fig.6 Main effect diagram of friction coefficient SNR (data mean,small)图6 摩擦系数信噪比主效应图(数据均值,望小)

如表8所示,对磨损量影响最大的是滑动速率和增强相体积分数的相互作用(38.34%),然后是增强相含量(20.84%),滑动速率(19.87%)单独作用,其余影响因素总共只占12.4%.从表9摩擦系数方差分析,可以观察到SiCp体积百分比贡献率最高约为48.57%,其次是SiCp体积百分比和滑动速率相互作用(26.66%)、滑动速率(14.20%)和载荷(8.65%).然而,载荷和速度的相互作用是0.23%,载荷和SiCp体积百分比的相互作用是0.55%,对摩擦系数的影响非常小,可忽略不计.根据ANOVA和S/N,可以推断出SiCp体积百分比单独作用、SiCp体积百分比和滑动速率相互作用以及滑动速率单独作用对磨损率和摩擦系数产生了最主要的影响,这也确定了接下来的试验主要控制和研究的因素.

表9 摩擦系数方差分析Table 9 Analysis of variance of friction coefficient

2.4 磨损表面SEM分析

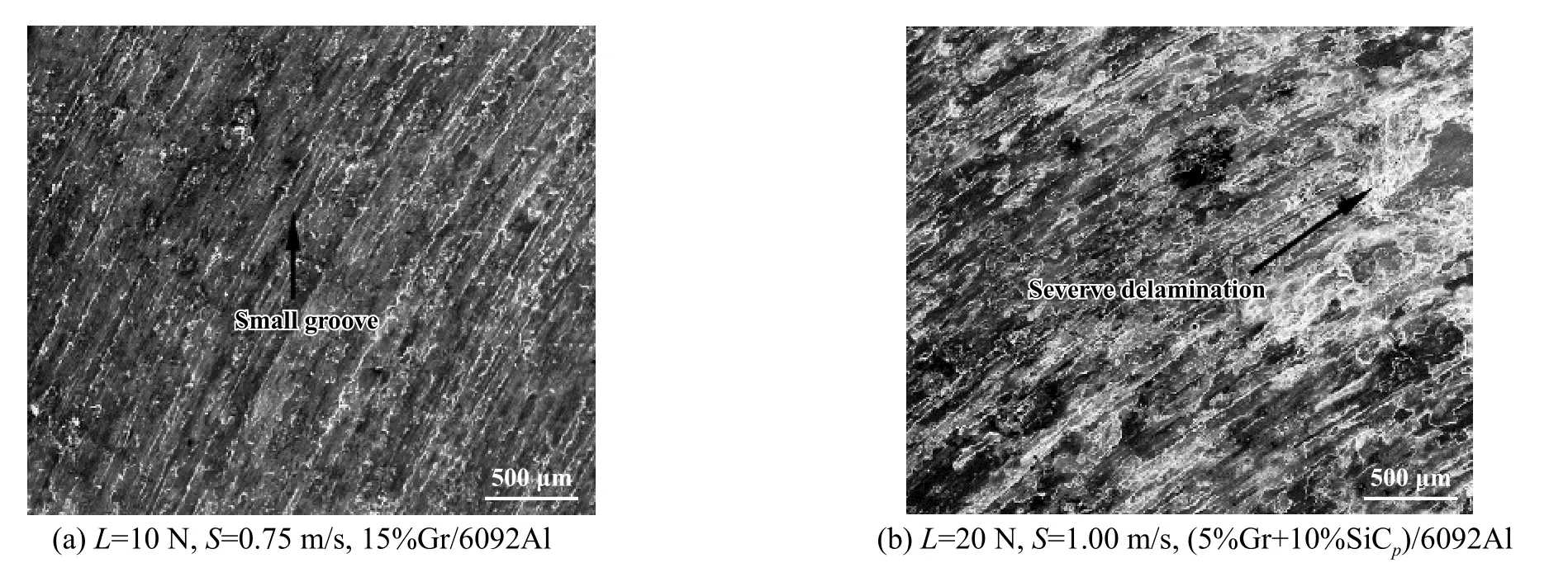

根据前文Taguchi所确立的最小摩擦系数条件,即L=10 N,S=0.75 m/s,R=0,以及信噪比主效应图中所得最大摩擦系数条件L=20 N,S=1 m/s,R=10%.对这两个条件下的磨损形貌进行分析,如图7所示,在图7(a)中出现连续且互相平行的犁痕,表明磨损过程较为温和,以轻度磨损为主;由于Gr具有六方晶体结构,沿薄层方向上剪切强度很低,当其被加入到复合材料之后,在磨损过程中脱落,并被挤压和涂抹在磨损表面形成润滑薄膜,避免了磨损表面与对摩副的直接接触,故摩擦系数显著降低.图7(b)中出现断续的犁痕和严重的分层现象,为严重磨损.这是因为基体中SiCp体积分数增加,材料硬度增加而塑性变差,导致产生较小的碎屑[27].同时,磨损表面在滑动方向上显露出细小的凹槽.凹槽主要因为SiCp承载并与润滑Gr膜相互结合而形成.因此,在低负载下,磨损表面上的损坏区域减小.随着负载增加,形成更粗糙和更深的凹槽,甚至出现分层现状,导致产生更多的磨屑.

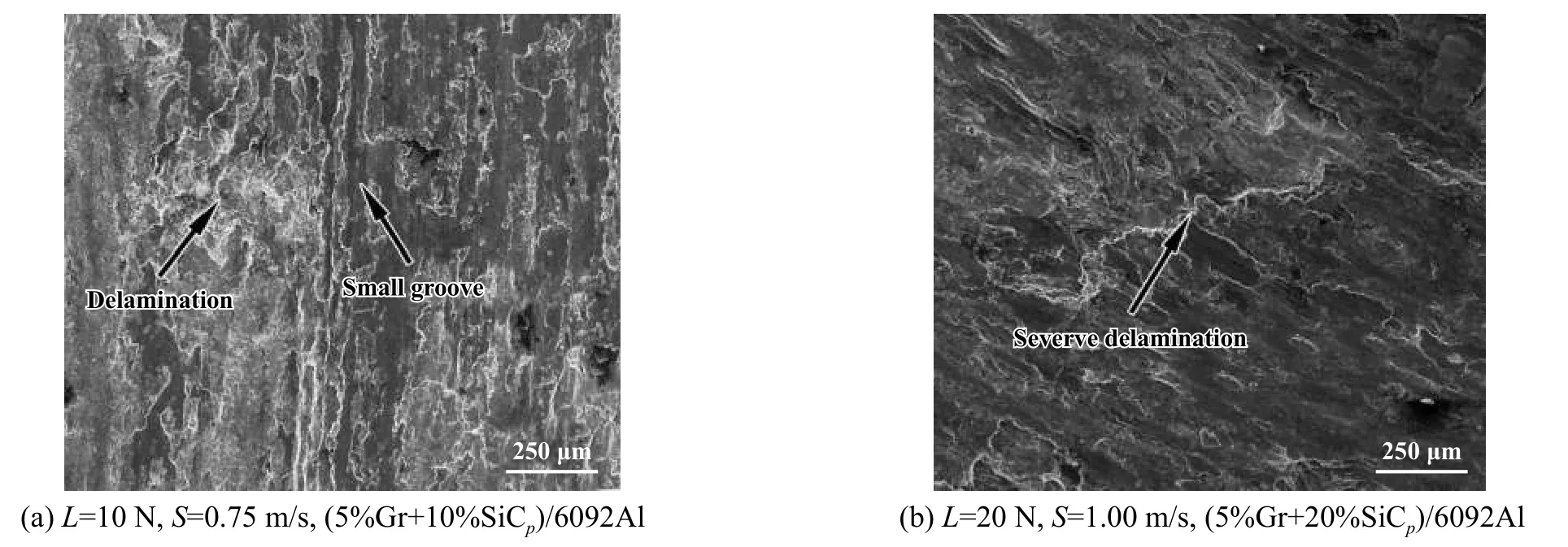

根据前文Taguchi的分析,磨损率和摩擦系数所确立的最小(大)磨损条件并不相同,磨损率最小的磨损条件为L=10 N,S=0.75 m/s,R=10%;磨损率最大的磨损条件为L=20 N,S=1 m/s,R=20%.其磨损形貌如图8所示,当载荷较低,滑动速率较小时,形成的犁痕较细小且连续性好,当载荷和滑动速率均增大时,发现了严重的分层现象,且分层跨度较大,这导致材料更多的脱落,降低材料的耐磨性.

2.5 摩擦系数稳定性分析

Fig.7 Wear morphology of composites with minimum friction coefficient:图7 具有最小摩擦系数的复合材料的磨损形貌SEM观察

Fig.8 SEM micrography of wear morphology of composites with maximum friction coefficient图8 具有最大摩擦系数的复合材料的磨损形貌的SEM照片

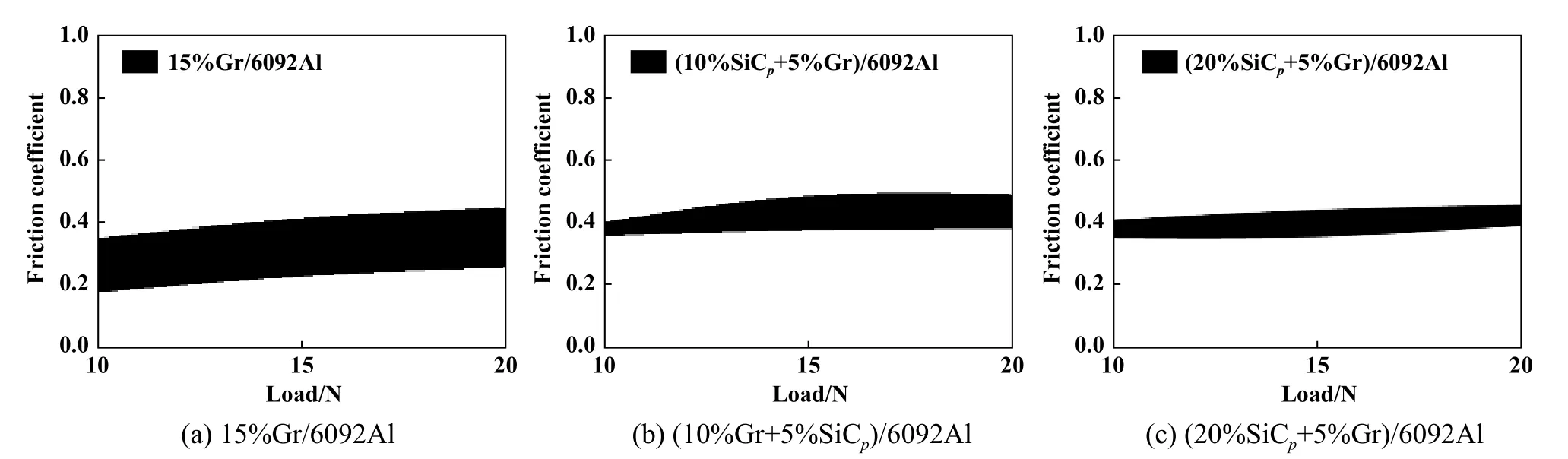

Fig.9 Area of friction coefficient of composites under various loads图9 不同载荷下复合材料的摩擦系数面积图

以往的文献[28-30]表明,添加Gr主要对Gr单相增强的复合材料改善较明显,对于混杂增强的复合材料的摩擦系数和磨损率影响并不大;另一方面,Gr的大小对复合材料的磨损性能也基本没有影响,因此Gr的加入主要起到自润滑的作用,以改善复合材料磨损端面和对摩副在不同条件下的磨损环境.如图9所示,为添加球形石墨的单相增强复合材料与混杂增强复合材料摩擦系数随载荷和滑动速率变化时,所获得的面积图,根据所得面积高度的大小,可以判定摩擦系数的稳定性,高度越高则稳定性越差.可以发现3种复合材料中,15%Gr/6092Al获得了最小摩擦系数,但就摩擦系数稳定性而言,15%Gr/6092Al摩擦系数稳定性最差,且随着SiCp体积百分比的增加,摩擦系数稳定性提升,也就是说当使用(5%Gr+20%SiCp)/6092Al时,相较于其他两种复合材料,可满足更多的使用条件,具有更大的使用潜力.有文献[31]也表明硬质陶瓷颗粒体积分数为15%~20%时,会对复合材料的干滑动行为产生积极影响.当SiCp含量升高时,在磨损过程中,单位面积参与磨损的SiCp增多,同时承受了更多载荷,且由于SiCp良好的尺寸稳定性,减少了摩擦系数的波动.同时,Gr的加入会降低复合材料的力学性能,而SiCp的增加可以弥补Gr对复合材料力学性能的弱化[32].

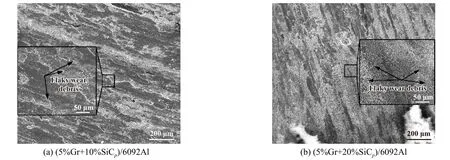

为了确定(5%Gr+20%SiCp)/6092Al摩擦系数稳定性优于(5%Gr+10%SiCp)/6092Al的原因,对磨损条件最恶劣(即L=20 N,S=1 m/s)且未经酒精清洗的磨损表面形貌的SEM照片进行观察与分析,如图10所示.可以发现,图10(a)中磨痕更多、更深,分层剥落的痕迹明显,同时观察到片状磨屑残留在磨损表面,磨损机制以剥层磨损为主;而图10(b)中的磨痕较浅,分层情况不明显,磨屑多为细小的颗粒状并掺杂少量片状磨屑,磨损机制以磨粒磨损为主.这是由于较高的SiCp含量增加了材料的硬度,提高了滑动中抵抗塑性变形的能力,此外更多SiCp在磨损表面凸起对基体起到支撑保护作用,有助于材料在磨损过程中形成稳定的摩擦层,从而减轻了层状磨屑的剥落现象,磨损面也更为平滑,因此SiCp含量高时摩擦系数更为稳定.

Fig.10 SEM observation of wear morphology of composites图10 复合材料的磨损面形貌的SEM照片

3 结论

利用粉末冶金法与热挤压法成功制备出SiCp与球形石墨混杂增强的(Gr+SiCp)/6092Al复合材料.研究了载荷、磨损速率和增强相百分比对(Gr+SiCp)/6092Al摩擦系数和磨损率的影响规律.采用Taguchi试验,利用田口模型的DOE方法,对影响摩擦磨损的因素进行分析.结论如下:

a.复合材料中Gr和SiCp在铝基体中分散均匀,材料致密无孔洞.随SiCp体积分数增加和Gr体积分数降低,材料硬度提高.

b.基于不同水平的信噪比响应表对控制因子进行排序,确定了磨损率最小的最佳条件是L=10 N,S=0.75 m/s和R=10%;摩擦系数的最佳条件是L=10 N,S=0.75 m/s和R=0%.因此,可以通过控制因子的最佳设置获得更好的耐磨性.

c.基于方差分析得出,SiCp百分比单独作用、SiCp百分比和滑动速率相互作用以及滑动速率单独作用对磨损率和摩擦系数产生了最主要的影响,其他因素单独作用及相互作用影响较小.

d.15%Gr/6092Al在 载 荷 为10 N,滑 动 速 率 为0.75 m/s时获得了最小摩擦系数0.174,但载荷为20 N,滑动速率为1 m/s时,摩擦系数增加了1.5倍.对于混杂增强的复合材料,当SiCp含量升高时减少了摩擦系数的波动.

e.磨损过程中产生的分层现象是复合材料摩擦系数与磨损率增大的主要原因.当所形成的磨损表面磨痕更加连续且分层更少时,摩擦系数较小、磨损率低.