液相浸渍法制备耐高温柔性石墨密封材料*

2021-06-30徐文露张凌燕邱杨率赵绍林

徐文露 张凌燕,2 邱杨率,2 王 靖,2 赵绍林

(1.武汉理工大学资源与环境工程学院 湖北武汉 430070;2.矿物资源加工与环境湖北省重点实验室 湖北武汉 430070;3.中南安全环境技术研究院股份有限公司 湖北武汉 430061)

柔性石墨于20世纪60年代由美国联合碳化物公司开发成功,其以天然鳞片石墨为原料,将含氧酸根离子插层进入石墨层间形成石墨层间化合物(GIC)[1];然后通过高温热处理,形成蠕虫状的膨胀石墨,再通过辊压、模压等方式制得表面光滑的柔性石墨板材[2]。这种材料虽然没有天然石墨硬而脆的特性,但保留了石墨的导热、导电等优异特性,而且还具有优良的可压缩回弹性、密封性、柔软性和可塑性[3-4]。因此,在工业应用中,柔性石墨不仅可以用于制备燃料电池的集流板[5],还可以制备密封材料,且密封性能要胜于其他种类的密封材料[6-7]。但在有氧氛围中,石墨密封材料在温度超过450 ℃会与氧气发生反应而逐渐失重[8]。为防止或减缓柔性石墨板材氧化失重,常见的提高柔性石墨耐高温的工艺主要有溶液浸渍法、表面涂覆涂层法和基体改性法[9-11]。

溶液浸渍法操作简单,生产成本低廉,符合工业生产实际。目前,多数研究者主要选择浸渍法来提升柔性石墨的抗氧化能力。浸渍法多选用含硼、硅、磷元素的药剂作为浸渍剂,其中部分药剂存在高温易挥发的特性,从而影响密封件的抗氧化性能[12-15]。为优化柔性石墨材料的抗氧化性,提升柔性石墨板材的力学性能,本文作者在前人研究基础上,选用硼酸镁、磷酸、硅酸钠及乙二醇为浸渍剂,通过真空浸渍制备柔性石墨材料,并通过单因素条件试验确定最佳药剂配比和浸渍工艺,以提高柔性石墨材料耐高温性能。

1 实验部分

1.1 原料

试验以浙江国泰密封材料有限公司生产的柔性石墨板材为原料。原料预处理工艺为:将板材切割为20 mm×20 mm的方形片状样品,浸泡于蒸馏水中超声波震荡30 min后过滤;将过滤后样品置于无水乙醇中浸泡30 min,以去除样品表面的油污;随后将样品过滤、烘干后作为浸渍原料。

1.2 药剂及仪器

主要药剂:硼酸镁、硅酸钠和乙二醇,均为分析纯,购于国药集团化学试剂有限公司;磷酸的体积分数为85%,购于天津博迪化工有限公司。

主要器材:BSA224S分析天平,DF-101S集热式恒温磁力搅拌器,SX2-10-13箱式节能电阻炉,RK/ZL-Φ120 /Φ240多用真空抽滤机,CS101鼓风干燥机,SYS-Ⅱ-20L超纯水机。

1.3 制备方法

采用液相浸渍法制得耐高温柔性石墨板材,试验工艺流程如图1所示。由于硅酸钠在酸性环境中会生成不溶物硅酸,因此将硼酸镁、乙二醇和硅酸钠配制成浸渍液A,将磷酸配制成浸渍液B。采用两步浸渍工艺:将经过预处理的样品放入三口圆底烧瓶中,在一定压力的真空状态下,将80 mL浸渍液A加入圆底烧瓶进行首次浸渍,加热搅拌一定时间,搅拌转速为150 r/min,再将浸渍液A移出三口烧瓶;将一定体积分数的浸渍液B移入圆底烧瓶,再次在相同压力的真空状态和浸渍温度下浸渍,以150 r/min速率搅拌一定时间;待反应完成后,将样品过滤烘干。将烘干所得的柔性石墨板材在800 ℃焙烧1 h,测量样品的热失重百分比。

图1 柔性石墨制备流程

1.4 测定方法

(1)厚度及密度:从柔性石墨板中剪切规格为50 mm×50 mm的正方形石墨板,将柔性石墨板放在烘箱中105 ℃下烘干2 h,然后称量每块石墨板的质量,精确到0.001 g。测量石墨板的四角及中心的厚度,精确到0.001 mm,取其算术平均值作为所取试样的平均厚度。则所取试样密度为

ρ=m/V

式中:ρ为所取试样的密度,g/cm3;m为试样的质量,g;V为试样的体积,cm3。

(2)抗拉强度:将试样剪切成100 mm×20 mm规格形状,夹具中间距离为50 mm,测量条状柔性石墨板中间及夹具两端3个点的厚度。取3个点的平均值作为其平均厚度h。根据公式f=F/(hb)计算条状石墨板的抗拉强度,其中F为条状石墨板断裂时的拉力,b为条状石墨板的宽度。以3条石墨板的平均值作为该石墨板的抗拉强度。

(3)压缩率及回弹率:取柔性石墨板若干块,叠加在一起,保证叠加厚度在1.5~2 mm之间,使用压缩回弹试验机测定其压缩率和回弹率。测定3个不同点,取其算术平均值作为该石墨板的压缩率和回弹率。

(4)泄漏率:依据GB/T 12385—1990标准中的测试方法B,以水或氮气为介质对板材进行泄漏率测试。

2 结果与讨论

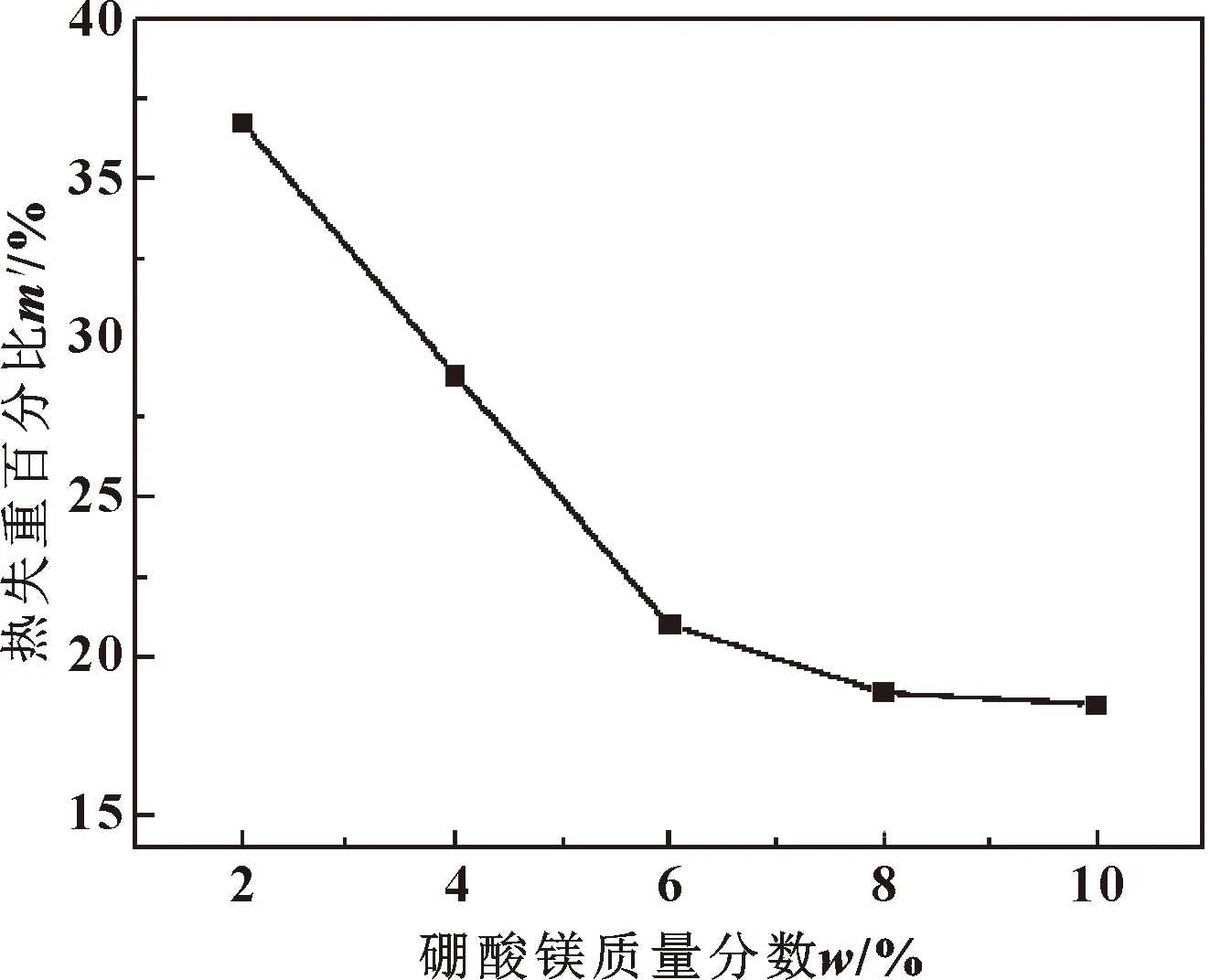

2.1 硼酸镁质量分数对耐高温柔性石墨板材性能的影响

固定试验条件:浸渍液B中磷酸体积分数为20%,乙二醇体积分数为10%,压力为-0.1 MPa的真空状态,浸渍温度为60 ℃,浸渍液A和浸渍液B的浸渍时间均为0.5 h。设定硼酸镁质量分数分别为2%、4%、6%、8%和10%,进行单因素条件实验,制备5种试样。将柔性石墨试样在800 ℃焙烧1 h,探讨硼酸镁质量分数对耐高温柔性石墨试样热失重的影响,结果如图2所示。

图2 硼酸镁质量分数对柔性石墨板材热失重的影响

由图2可知,当硼酸镁的质量分数由2%增加到6%时,柔性石墨板材的热失重百分比迅速下降,继续增加硼酸镁质量分数,曲线趋于平缓,柔性石墨板材的热失重百分数缓慢下降。因此,确定最佳硼酸镁药剂质量分数为6%。

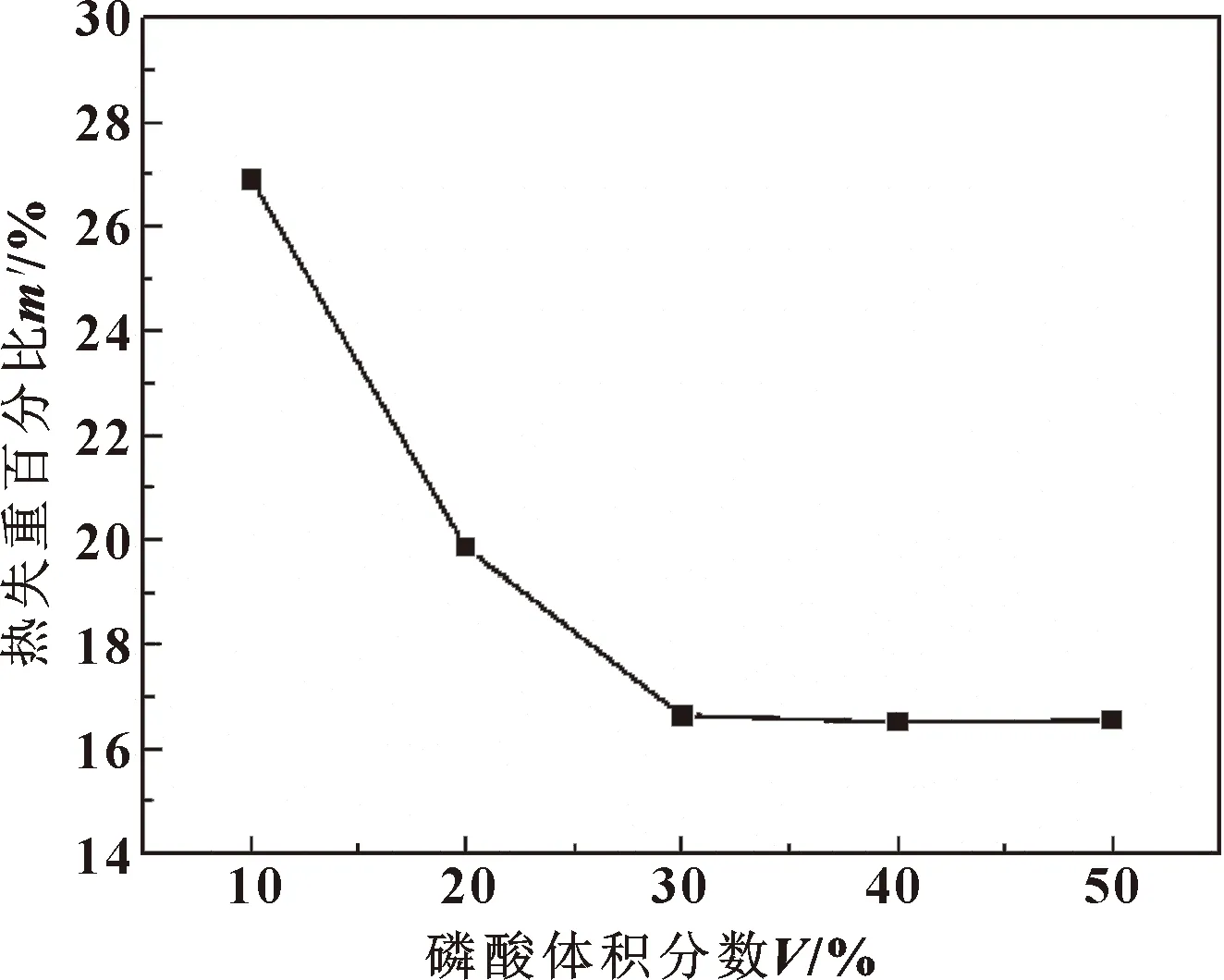

2.2 磷酸溶液体积分数对耐高温柔性石墨板材性能的影响

设定硼酸镁质量分数为6%,其他实验条件与前文一致,取磷酸溶液体积分数分别为10%、20%、30%、40%和50%,进行单因素条件实验,制备5种试样。将柔性石墨试样在800 ℃焙烧1 h,探讨磷酸溶液体积分数对耐高温柔性石墨试样热失重的影响,结果如图3所示。

图3 磷酸溶液体积分数对柔性石墨板材热失重的影响

如图3所示,当磷酸体积分数由10%增大至30%,柔性石墨板材的热失重百分比迅速从26.89%降至16.64%。继续增加磷酸溶液体积分数,柔性石墨板材的热失重百分比趋于稳定。因此,确定磷酸溶液的最佳含量为30%(体积分数)。

2.3 硅酸钠质量分数对耐高温柔性石墨板材性能的影响

设定硼酸镁质量分数为6%,磷酸溶液体积分数为30%,其他实验条件与前文一致,取硅酸钠质量分数分别为5%、10%、15%、20%、25%和30%,进行单因素条件实验,制备6种试样。将柔性石墨试样在800 ℃焙烧1 h,探讨硅酸钠质量分数对耐高温柔性石墨试样热失重的影响,结果如图4所示。

图4 硅酸钠溶液质量分数对柔性石墨板材热失重的影响

由图4可知,柔性石墨板材的热失重百分比随着硅酸钠质量分数的增加而逐渐下降,表明柔性石墨的抗氧化性能增强。但对比浸渍后的柔性石墨材料发现,硅酸钠质量分数过大会使柔性石墨的硬度变大,压缩率和回弹率均大幅度降低,影响产品在密封材料领域的应用。因此,在保证柔性石墨力学性能的同时,为提高其耐高温抗氧化性能,选用最佳硅酸钠质量分数为15%。

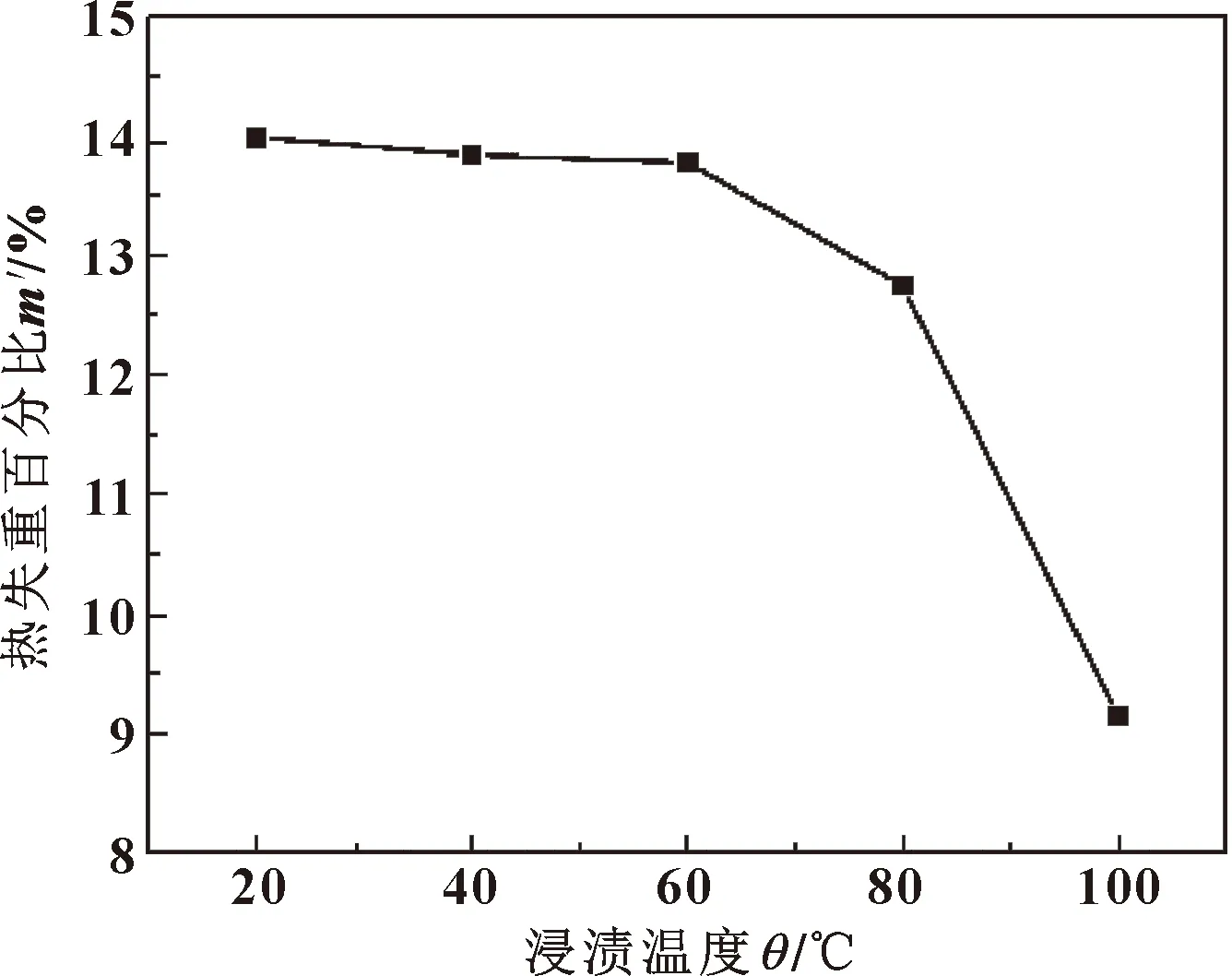

2.4 浸渍温度对耐高温柔性石墨板材性能的影响

设定浸渍液A中硼酸镁质量分数为6%,硅酸钠质量分数为15%,乙二醇体积分数为10%,浸渍液B中磷酸体积分数为30%,浸渍过程中保持真空度为-0.1 MPa,浸渍液A和浸渍液B浸渍时间均为0.5 h,取浸渍液A、B的浸渍温度分别为20、40、60、80、100 ℃,进行单因素条件实验,制备5种试样。将柔性石墨试样在800 ℃焙烧1 h,探讨浸渍温度对耐高温柔性石墨试样热失重的影响,结果如图5所示。

图5 浸渍温度对柔性石墨板材热失重的影响

由图5可知,浸渍温度为20~60 ℃时,柔性石墨板材的热失重百分比变化不大;浸渍温度超过60 ℃之后,热失重百分比加速下降;但当浸渍温度大于80 ℃时,浸渍液快速蒸发,大量药剂呈固体状黏结在柔性石墨表面,使其表面粗糙,同时造成了药剂的浪费。综合考虑,选定最佳浸渍温度为40 ℃。

2.5 浸渍液A浸渍时间对耐高温柔性石墨板材性能的影响

其他条件不变,设定浸渍温度为40 ℃,浸渍液B浸渍时间为0.5 h,取浸渍液A浸渍时间分别为0.5、1、2、3、4 h,进行单因素条件实验,制备5种试样。将柔性石墨试样在800 ℃焙烧1 h,探讨浸渍液A浸渍时间对耐高温柔性石墨试样热失重的影响,结果如图6所示。

图6 浸渍液A浸渍时间对柔性石墨板材热失重的影响

由图6可知,随着浸渍液A的浸渍时间的逐渐增加,柔性石墨板材的热失重百分比呈逐渐下降的趋势。在浸渍时间为0.5~3 h,柔性石墨板材的热失重百分比由13.87%下降至9.20%。浸渍时间为3 h和4 h时柔性石墨板材的热失重百分比差距不大。因此选定浸渍液A的最佳浸渍时间为3 h。

2.6 浸渍液B浸渍时间对耐高温柔性石墨板材的影响

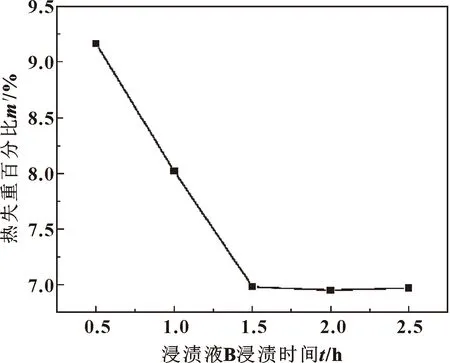

其他条件不变,设定浸渍温度为40 ℃,浸渍液A浸渍时间为3 h,取浸渍液B浸渍时间分别为0.5、1、1.5、2、2.5 h,进行单因素条件试验,制备5种试样。将柔性石墨试样在800 ℃焙烧1 h,探讨浸渍液B浸渍时间对耐高温柔性石墨试样热失重的影响,结果如图7所示。

图7 浸渍液B浸渍时间对柔性石墨板材热失重的影响

由图7可知,随着浸渍液B浸渍时间的逐渐增加,柔性石墨板材的热失重百分比明显下降。当浸渍时间由0.5 h增大至1.5 h时,柔性石墨板材的热失重百分比由9.17%降低至6.98%。继续增加浸渍时间,柔性石墨板材的热失重百分比基本保持不变。因此,选定浸渍液B的最佳浸渍时间为1.5 h。

2.7 不同柔性石墨板材力学性能对比

测量未经处理和浸渍法最佳条件制得的耐高温柔性石墨板材的力学性能,将两者的力学性能进行对比,结果见表1。

由表1可知,浸渍前后样品的厚度、密度相差不大。由于浸渍液分布于柔性石墨板材片层表面和内部孔道,提高了抗拉强度和压缩率;通过浸渍将药剂堵塞柔性石墨的孔道,从而降低了柔性石墨密封材料的泄漏率,提高了柔性石墨板材的密封性能。

表1 不同柔性石墨板材的力学性能对比

3 机制分析

3.1 扫描电镜分析

对未经处理柔性石墨板材试样、浸渍法制备柔性石墨板材试样以及经高温焙烧试样进行SEM测试,分析耐高温柔性石墨材料的力学性能和耐高温性能机制。SEM图片如图8所示。

图8 未处理柔性石墨试样、浸渍法制备柔性石墨试样和浸渍处理的柔性石墨试样焙烧后表面SEM形貌

如图8(a)(b)所示为未处理柔性石墨试样的截面扫描电镜图片,可见板材断裂面有明显的层状结构,这是由于多次类似的石墨层叠压形成的。图8(c)(d)所示为浸渍法制备柔性石墨板材的截面扫描电镜图像,可知浸渍工艺并没有破坏柔性石墨板材的结构,浸渍液充分分散于柔性石墨材料内部的石墨片层表面,形成热稳定性较高的玻璃体结构。这种玻璃结构具有很高的抗拉强度[16],使得柔性石墨板材抗拉强度由7.18 MPa增大到13.34 MPa。这种玻璃结构同时也不易形变,导致柔性石墨板材的回弹率变小,压缩率变大。图8(e)(f)所示为浸渍改性的柔性石墨试样高温焙烧后表面的扫描电镜图像,可知分散于柔性石墨材料层间的浸渍颗粒经高温熔融,形成一层均匀的玻璃相薄膜覆盖于石墨片层表面。浸渍法正是通过形成这层玻璃相薄膜隔绝氧气同石墨的接触,使柔性石墨材料在800 ℃焙烧1 h的热失重百分比大幅降低至6.98%。

3.2 热重差热分析

将浸渍药剂按照比例混合,于60 ℃条件下烘干成固体,研磨后进行热重差热分析,分析浸渍药剂在不同温度下的质量变化和不同温度条件下对柔性石墨密封材料的保护作用。测试条件:气氛为氮气与氧气的混合气体,升温速率为10 ℃/min,测试范围为30~1 200 ℃。热重差热分析结果如图9所示。

由图9可知,在70~180 ℃范围内,浸渍药剂的质量小幅度下降,这是浸渍药剂的水分蒸发和失去结晶水的过程。在200 ℃附近出现的吸热峰是硼酸根离子分解生成B2O3。在180~1 200 ℃的范围内,浸渍药剂的质量在持续降低。在250~700 ℃范围内,持续放热过程可能与浸渍药剂互相聚合反应有关;在800 ℃的吸热峰与聚合物的分解、挥发有关。在1 000 ℃时测试样品质量没有明显变化而出现吸热峰,可能与硅酸钠的熔融有关。通过对浸渍药剂的热重差热分析可知,在800 ℃以上的高温有氧环境中,大部分浸渍药剂分解、挥发,只有少量的硅酸钠残留在石墨材料中,表明柔性石墨材料耐受温度从450 ℃提高到800 ℃,浸渍药剂可以延缓柔性石墨与氧气的氧化反应。

图9 浸渍药剂热重差热分析结果

4 结论

(1)通过单因素条件试验,确定最佳药剂用量为:硼酸镁质量分数6%,硅酸钠质量分数15%。浸渍液B(磷酸)体积分数30%;最佳反应条件为:浸渍温度40 ℃,浸渍液A浸渍时间3 h,浸渍液B(磷酸)浸渍时间1.5 h。最佳条件制备的柔性石墨试样在800 ℃焙烧1 h的热失重百分比仅为6.98%。

(2)通过浸渍制备的柔性石墨材料的厚度和密度与未处理的柔性石墨材料差别不大,抗拉强度、压缩率和泄漏率有明显的提高,回弹率下降。

(3)由SEM及TG-DSC分析结果可知,硼酸镁、磷酸、硅酸钠在高温下在柔性石墨的内部和表面形成一层玻璃态保护层,并填充堵塞内部的微细孔道,隔绝氧气与石墨的接触,延缓柔性石墨与氧气的氧化反应,使得柔性石墨材料耐受温度从450 ℃提高到800 ℃。