叶巴滩水电站厂房顶拱围岩稳定分析及开挖支护设计研究

2021-06-30郑咏琎何建华

郑咏琎,何建华

(中国电建集团成都勘测设计研究院有限公司,四川 成都 610072)

1 工程概况

叶巴滩水电站位于四川白玉县与西藏贡觉县交界的金沙江干流降曲河口以下约350 m河段上,是金沙江上游规划13级开发方案中的第7级。其引水发电建筑物总体布置上采用“单机单管”供水,地下厂区主厂房、主变室、尾水调压室三大洞室采用平行布置,1~4号大机组尾水系统“两机一室一洞”,5~6号泄放生态流量机组尾水洞与导流洞结合布置。厂内安装4台单机容量为510 MW的水轮发电机组和2台互为备用单机容量200 MW的生态流量泄放机组,总装机2 240 MW。图1为叶巴滩地下厂房洞室群平面布置。

图1 叶巴滩地下厂房洞室群平面布置(单位:m)

厂房主机间、副厂房和安装间按“一”字型布置,安装间和副厂房分别布置在主机间的两端,安装间布置在主机间的右侧,副厂房布置在主机间左侧。厂房顶拱高程为2 729.0 m,主厂房长度为243 m,其中,主机间长度183.8 m,安装间长度59.2 m,吊车梁以上开挖断面跨度为28.5 m,吊车梁以下开挖断面跨度为25.9 m;副厂房长度25 m,开挖断面跨度25.9 m。

2 地质条件

2.1 断层结构面

引水发电工程压力管道、地下厂房三大洞室及尾水洞上半段岩性为石英闪长岩,尾水洞下半段及尾水出口岩性为花岗闪长岩,岩石坚硬。据地表调查及平洞揭示,引水发电工程范围内断层较发育,断层破碎带宽度大于1 m的Ⅱ级结构面主要有F2、F3、F4共3条,延伸长度大于1 000 m;断层破碎带宽度0.1~1 m的Ⅲ级结构面共揭示74条,延伸长度一般数百米;断层破碎带宽度小于0.1 m的Ⅳ级结构面揭示数百条,延伸长度一般数十米至百米。对厂房顶拱影响较大的Ⅱ级结构面有F2和F4,Ⅲ级结构面有f91、f90、f85等,断层结构面及其性状见表1和表2。厂房顶拱断层发育情况及推测地质围岩分类见图2。由此可以看出,厂房顶拱断层较发育,副厂房段断层分布较多,需加强支护。

图2 厂房顶拱断层发育情况及地质围岩分类(推测)

表1 厂房顶拱Ⅱ级结构面断层统计

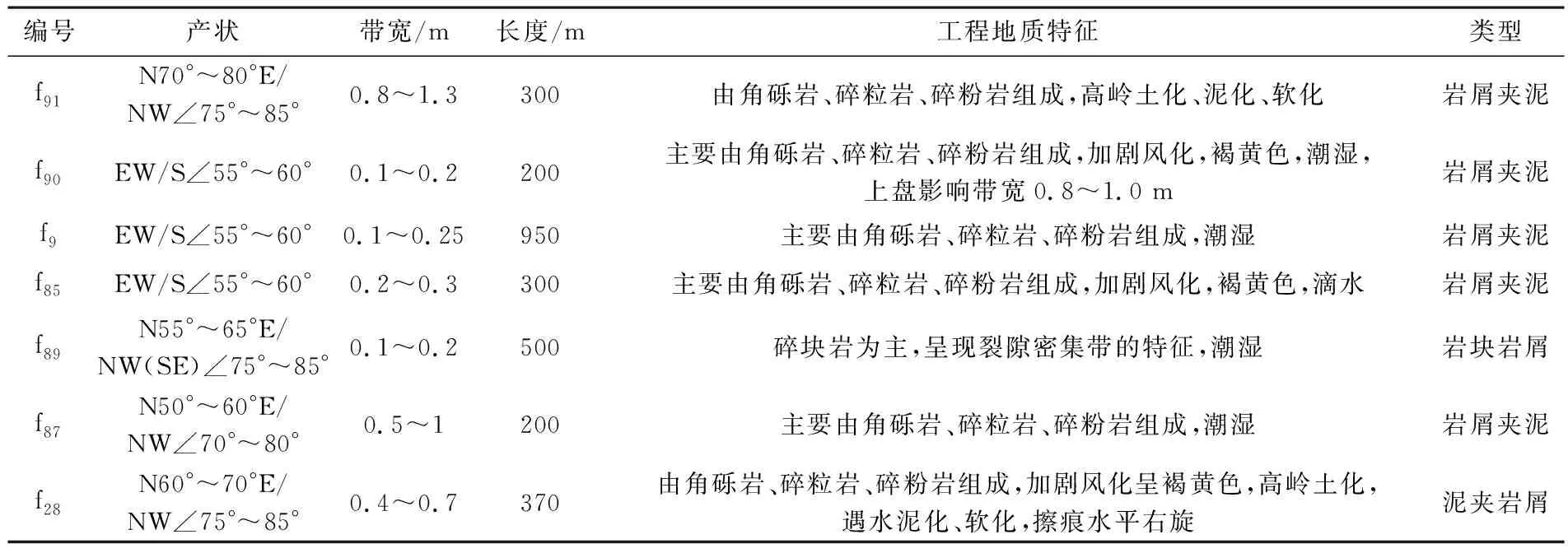

表2 厂房顶拱Ⅲ级结构面断层统计

2.2 地应力

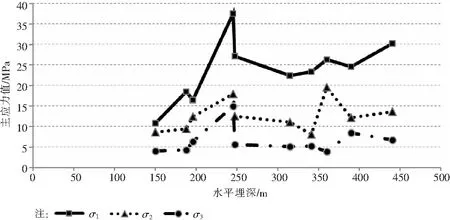

前期地下厂房的12组地应力测试成果显示,地应力最大主应力37.57 MPa(见图3)。地应力分布特征如下:

图3 主应力-水平埋深关系(注:统计时剔除了异常数据)

①地应力测试表明,σ1量值为16.51~37.57 MPa,平均值约24.31 MPa,地下厂房区域内水平埋深200 m以内,介于22.34~37.57 MPa。σ1方位为N82°E~N54°W,σ1方位平均为N80.4°W,总体倾向河谷,与区域构造主压应力方向较为接近。

②根据孔径变形法平面应力分解成果,σH优势方向为N75°W~EW,与河流近垂直,也与区域构造应力方向大体一致,σv优势方向为近SN~N15°E(W),近平行河流方向。水平埋深200 m以内σH>σv,岩体应力以水平向挤压为主,且σv远大于自重应力,表明岩体应力场以区域构造应力为主。水平埋深200 m以外,σH与σv相差不大,σv大于自重应力,岩体应力场由区域构造应力和自重应力叠加形成,并且明显受到了河谷岸坡地形的影响。总体来看,地下厂房区域属于高偏极高地应力区。

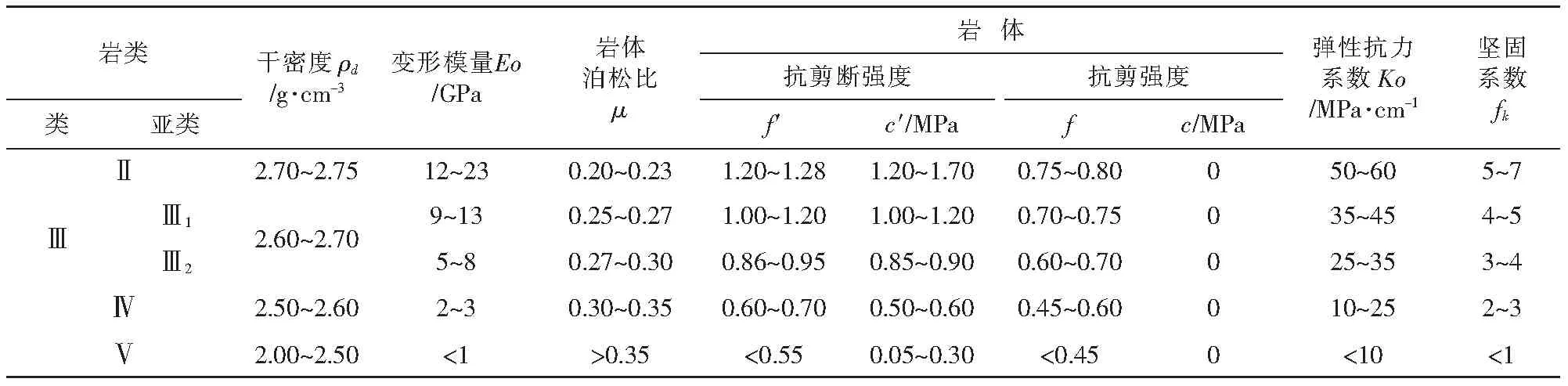

③结合地下厂区岩石强度分析,厂房、主变室以及尾水调压室围岩强度应力比一般介于1.5~3之间。地下洞室围岩强度参数建议值见表3。

表3 地下洞室围岩强度参数建议值

2.3 地下水

厂址区除断层带具一定透水性外,裂隙一般透水性较弱,属基岩裂隙水。由于河谷深切,岸坡陡峻,地表水入渗困难,补给水源有限,岸坡排泄条件良好,因此地下水位埋藏较深,总体上地下水补给河水。岩体中地下水一般在断层破碎带附近出露,以渗水~滴水为主,局部线状流水。在断层、裂隙密集带附近时,岩体渗滴水现象普遍,局部线状流水,地下水补给来源较深、补给量较小。

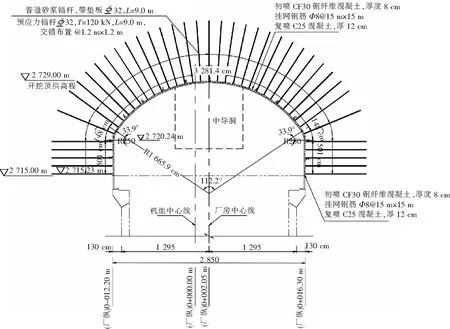

3 开挖支护设计

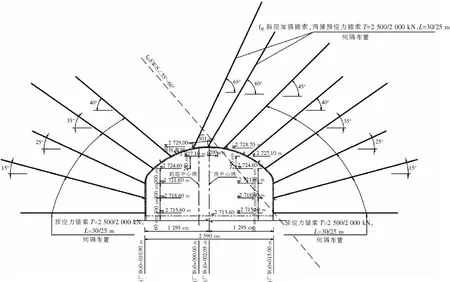

为了保证厂房顶拱围岩稳定性,工程采取了加强初期支护强度的措施,即采用初喷钢纤维CF30混凝土8 cm,复喷C25混凝土12 cm和挂网钢筋A8@15 cm×15 cm,对适应高地应力地质条件有较好的效果[1]。顶拱采用预应力锚杆和带垫板的砂浆锚杆相结合的方式,采用带垫板的砂浆锚杆(C32,L=9 m)与预应力锚杆(C32,T=120 kN,L=9 m)间隔布置。在Ⅲ类围岩中,间排距为1.2 m,在Ⅳ、Ⅴ类围岩中,间排距为1.0 m[2]。确保锚杆与围岩共同作用,形成整体受力,及时主动为围岩提供支护抗力,提高软弱结构面和塌滑面的抗剪强度[3]。带垫板的锚杆可以增加岩面的受力面积,避免应力过大造成破坏。为了避免高地应力调整中未及时支护造成破坏现象,要求进行及时支护[4]。厂房顶拱锚杆布置如图4所示。

图4 厂房顶拱锚杆布置

主副厂房上层锚索采用“T=2 500 kN,L=30.0 m”和“T=2 000 kN,L=25.0 m”两种规格,交错布置,采用钢锚墩[5]。将系统锚索布置于拱脚处,上下游各4排,间排距3~4 m。由于副厂房段地质条件较差,因此在副厂房段加密锚索布置,并针对断层f85设置两排断层部位加强锚索。主副厂房顶拱系统锚索布置见图5,断层部位加强锚索布置见图6。

图5 厂房顶拱锚索布置

图6 厂房顶拱断层部位加强锚索布置

4 围岩稳定计算分析

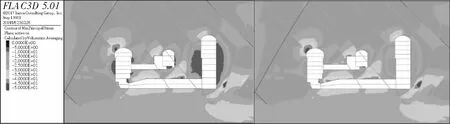

采用FLAC 3D软件,对围岩位移分布、高应力集中区分布和塑性区分布情况进行计算分析[6]。无系统支护和有系统支护条件下,这三种指标的分布规律类似。

图7为上层开挖时洞室群位移分布特征。总体上,地下洞室群围岩变形量级相对不大,但是受断层f91、F4、f90、f9、f85、f89、f87、f88等部位影响的变形量级和范围都显著增大。系统支护条件下,洞室群围岩变形量明显较小,尤其是受f91、F4、f90、f9、f85、f89、f87、f88等部位影响,围岩变形大于100 mm的范围显著降低,体现了系统支护对控制围岩变形的作用。

图8为4号机组剖面大主应力σ1的分布特征。由图8可以看出,主厂房顶拱拱脚位置为应力集中分布区。厂房顶拱是围岩应力集中大于40 MPa的主要分布区域,应力集中区分布与断层有明显的相关性。

图9为4号机组剖面塑性区分布特征。无系统支护时,厂房顶拱塑性区深度一般为3~5 m,受断层切割部位塑性区深度为6~9 m;厂房边墙塑性区深度一般为10~15 m,受断层切割部位塑性区深度一般为16~28 m,塑性区体积为132.1万m3。有系统支护时,厂房顶拱塑性区深度一般为2~4 m,受断层切割部位塑性区深度为5~8 m;厂房边墙塑性区深度一般为7~12 m,受断层切割部位塑性区深度一般为14~20 m,塑性区体积为106.64万m3。由此可以看出,主厂房顶拱拱脚处塑性区较明显,系统支护减小了围岩塑性区深度。

(a)无系统支护时 (b)有系统支护时

(a)无系统支护时 (b)有系统支护时

(a)无系统支护时 (b)有系统支护时

5 结 语

本文以叶巴滩水电站工程为例,结合工程地质条件,阐述了厂房顶拱的开挖支护设计,对洞室围岩稳定性进行了计算分析,并结合地质条件和计算结果,得出如下结论。

(1)对厂房顶拱影响较大的Ⅱ级结构面有F2和F4,Ⅲ级结构面有f91、f90、f85等。厂房顶拱断层较发育,副厂房段断层分布较多,厂区地应力较高,沿断层等结构面地下水丰富。

(2)厂房顶拱采用喷混凝土、钢筋挂网和“锚杆+锚索”的支护方式,并将系统支护和断层部位加强支护相结合。在Ⅳ、Ⅴ类围岩区域加密系统支护,在副厂房段加强系统支护,并针对断层布置两排加强锚索,从而确保围岩稳定性。

(3)通过有限差分软件计算得出,主厂房顶拱拱脚处应力较为集中且塑性区更明显,因此,在此处加强支护的措施是合理的。系统支护减小了围岩变形和塑性区深度,保证了围岩稳定性。

(4)鉴于工程的复杂性,在施工过程中,顶拱支护设计应根据开挖揭示的地质情况及监测检测成果,进一步进行优化调整。