某抽水蓄能机组振动趋势预测研究

2021-06-30王青华莫亚波朱春鹏

王青华,曾 辉,张 政,莫亚波,朱春鹏

(1.上海安乃基能源科技有限公司,上海 201315;2.华东天荒坪抽水蓄能有限公司,浙江省安吉县313302;3.华东宜兴抽水蓄能有限公司,江苏省宜兴市 214205)

0 引言

抽水蓄能电站是电力系统的理想调峰电源,在电网中起着削峰填谷、调频调相、事故备用等作用,其稳定性对电网安全可靠运行至关重要[1]。在实际运行工况中,抽水蓄能机组不稳定振动问题频发而严重,且诱发因素较多。较之普通水轮发电机组,抽水蓄能机组运行参数更高、启停与正反运行切换更频繁。因此,在水力、电磁、机械等多因素复合影响下,其振动问题更加突出[2,3]。振摆是反映水轮机组安全与高效运行的重要指标,其值过大不仅会破坏机械结构,影响电站安全运行,而且会降低运行效率。文献[1]与[4]指出,约70%~80%机组故障问题都能通过振摆反映。因此建立数据模型、预测振动趋势亟待解决。

引起水电机组振动的原因较为复杂,李苹等[5]针对大型水泵—水轮机组,研究分析了影响轴系振动特性的主要因素,指出水动力、电磁力与机械力是影响主轴振摆的关键因素,轴承油膜刚度与不平衡磁拉力主要影响机组临界转速。孟龙等[6]对45MW轴流式水轮机机组振动问题展开研究,表明转子质量不平衡与轴瓦间隙过大是导致机组振摆过大的主因。实际可以通过调整质量配置与轴瓦间隙降低振摆,且调整导轴承轴瓦间隙效果更加显著。调整质量配置时,采用逐次配重法不仅能有效解决机械不平衡问题,而且对其诱发的电磁与水力不平衡问题具有较好控制作用。

抽水蓄能机组出现振动稳定性问题,需要通过故障诊断分析其原因,因果分析法是振动故障诊断最直接的方法。文献[7]对石泉水电厂2号机组的振动故障问题进行了现场测试,并经过因果分析给出了相应解决方案。文献[8]对某水电站水轮发电机组振动展开了现场试验,测试不同运行工况下机组各导轴承、机架的振幅大小,并进行振动幅值分析与频率分析,得出了引起机组振动故障的主要原因。文献[9]和文献[10]通过对水电机组实测的振动信号进行频率分析,并结合振动主要的发生位置,得到了机组振动的原因。沈东等[11]介绍了水电机组振动故障的特点、原因、特征与常见振动故障诊断方法,阐明了机组不稳定振动的产生机理。指出频率分析法虽然较为精确,但由于实测中的各种干扰,因此将振动频率与振动试验、振动部位结合起来进行分析,才能找到诱发机组振动的主要原因。

保障抽水蓄能机组安全高效运行,不仅要求在发生振动故障时能够快速高效作出诊断,更重要的还是要求能够基于已有监测数据,运用适当数学方法对机组未来运行状态作出预测,起到故障预防作用,为机组维护工作提供一定价值的参考。文献[12]采用时间序列模型预测法,针对水轮发电机典型故障,选取了机组上机架水平振动的历史数据,运用自回归模型进行建模及状态趋势预测。时间序列预测法可应用于不同机械设备的振动趋势预测,文献[13]和文献[14]应用时间序列预测法分别对矿井风机和航空发动机的振动数据进行了预测分析研究,预测出了机械振动未来发展的大致趋势。

较之其他预测方法,ARMA方法预测机组振动趋势时,能更好诠释线性模型和平稳数据模型。其优势主要体现在预测精度较高,计算量较小,数据需求量较少,模型结构较简单,在中短期预测中具有更加出色诠释能力。本文以某抽水蓄能电站250MW机组为研究对象,对机组实际运行中上导轴承和上机架振摆数据进行处理分析,基于ARMA法建立机组振动摆度趋势预测模型,对各工况下机组振动摆度趋势进行预测。

1 自回归滑动平均(ARMA)模型

1.1 模型的确立

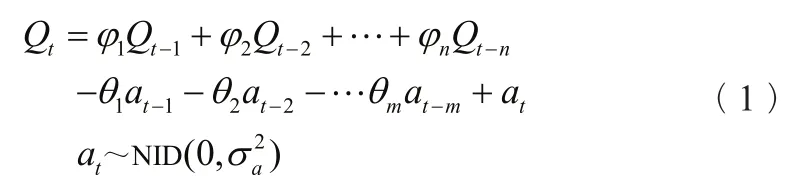

对于平稳、正态、零均值时序{Qt},Qt取值不仅与前n步Qt-1,Qt-2,Qt-n各取值有关,而且还受前m步各干扰项at-1,at-2,at-n取值影响(n,m=1,2,…),因此,可以按照线性回归思想,建立ARMA模型:

假设ARMA(n,m)模型n或m为0,可以将ARMA模型简化为两个特殊模型,即滑动平均模型MA(m)与自回归模型AR(n)。这两个模型的数学表达形式如下:

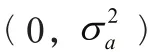

当m=0时,AR(n)模型:

当n=0时,MA(m)模型:

在理论中,对同一个时序{Qt}同时建立AR(p)模型与ARMA(n,m)模型进行拟合时,同一时刻的残差值at是相等的。因此在建立ARMA(n,m)模型进行拟合时,可以先建立AR(p)(p≥n+m)模型,求解模型参数φi(i=1,2,…,p),得到残差序列:

再将{at}代入到ARMA(n,m)模型,得到下列矩阵方程:

式(5)中,

1.2 模型适用性检验

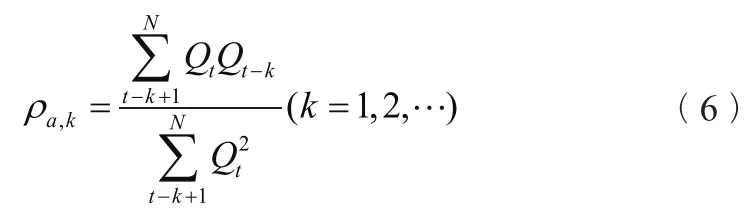

在构建ARMA模型时,前提假设是残差序列{at}为白噪声。因此,模型最根本的适用条件也是序列{at}必须为白噪声。在进行适用性检验时需确定序列{at}的自相关系数ρa,k是否满足:

其中,Qt及Qt-k为时序{Qt}中的数据。

但由于其实际上不能计算出函数真值,只能计算出有很大偏差的估计值,因此本文基于信息准则(AIC准则)对模型适用性展开检验,定义AIC准则函数:

1.3 机组振摆预测软件开发研究

本文采用ARMA模型对机组振摆趋势预测的基础应用程序开发。对于实现ARMA预测算法,本程序通过C#编程语言,基于Microsoft .NET Framework 4.0托管框架下,使用了最小二乘法求解ARMA预测模型,采用AIC准则确定预测模型阶数。程序核心部分中主要包含四种核心数据类型,调用方法函数近50个,核心代码行数超1500行,功能主要涉及文件IO、元数据选取、模型求解和模型预测四部分。本程序为加快计算速度简单实现异步求解模式。

2 机组振动趋势预测

抽水蓄能机组故障问题大部分是渐进且有征兆可寻的。统计数据表明,大部分水电机组故障具有时间依存性与可预知性。因此,采用科学的方法能够有效揭示故障产生机理与预测故障发展趋势,为机组的安全经济运行提供指导,发现异常状况及时处理,避免发生事故,同时还能为目的性的水电机组状态检修提供依据[12,20]。

据不完全统计,约80%水电机组故障会在振动信号中有所体现[18]。若将水电机组振动信号视为时间尺度上的一个序列,可以通过时间序列预测方法得到水电机组的振动信号[19]。本文采用时间序列模型预测法中的自回归滑动平均(ARMA)模型,对机组上导轴承及上机架分别在抽水和发电工况下振动趋势进行了预测。

2.1 机组振动趋势预测模型的建立及应用

本文分别从电站4号机组抽水工况和发电工况样本数据库中选取上导轴承X、Y方向通频幅值及上机架X、Y、Z方向通频幅值的数据对模型进行建模和验证。考虑到开机、停机与其他不稳定运行状况影响,在建模与验证过程中,要保证数据有效,能正确反映出机组稳定运行状态。本文取自抽水工况某时间段样本采集数据库中的1020个实测数据及发电工况某时间段中的370个实测数据分别作为历史数据。

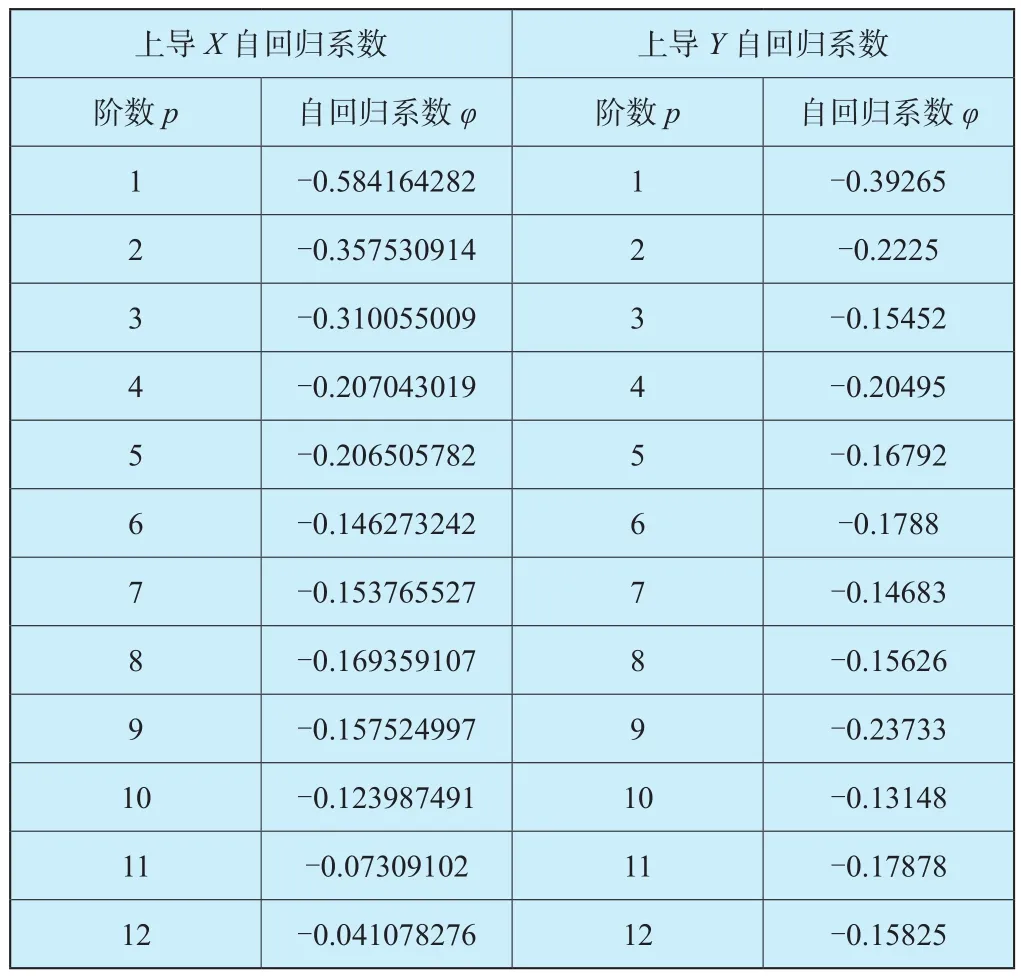

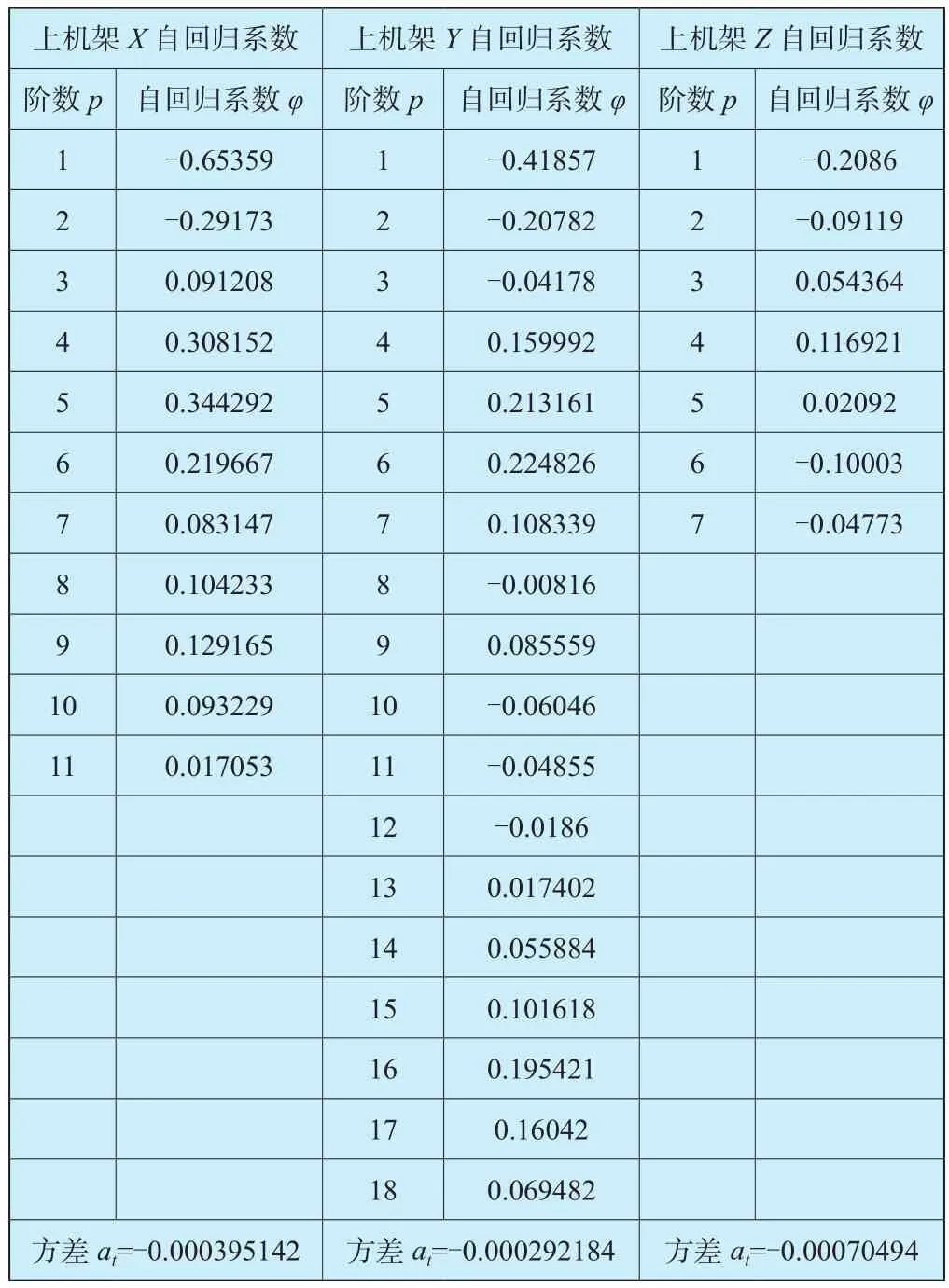

其中不同工况、不同部件振动趋势预测模拟的阶数、自回归系数均不相同。因此,本文将抽水及发电工况下的上导轴承X、Y方向通频幅值及上机架X、Y、Z方向通频幅值预测模型的阶数和自回归系数均以下文表格形式列出。表1~表4分别为抽水工况和发电工况下的上导轴承及上机架各方向通频幅值的阶数及自回归系数。

表1 抽水工况上导X、Y方向通频幅值阶数及自回归系数Table 1 The order and the autoregressive coefficient of the runout from X and Y of the upper guide bearing in the pump model

表2 发电工况上导X、Y方向通频幅值阶数及自回归系数Table 2 The order and the autoregressive coefficient of the runout from X and Y of the upper guide bearing in the turbine model

续表

表3 抽水工况上机架X、Y、Z方向通频幅值阶数及自回归系数Table 3 The order and the autoregressive coefficient of the vibration from X/Y/Z of the upper formwork in the pump model

表4 发电工况上机架X、Y、Z方向通频幅值阶数及自回归系数Table 4 The order and the autoregressive coefficient of the vibration from X/Y/Z of the upper formwork in the turbine model

2.2 机组振动趋势预测结果

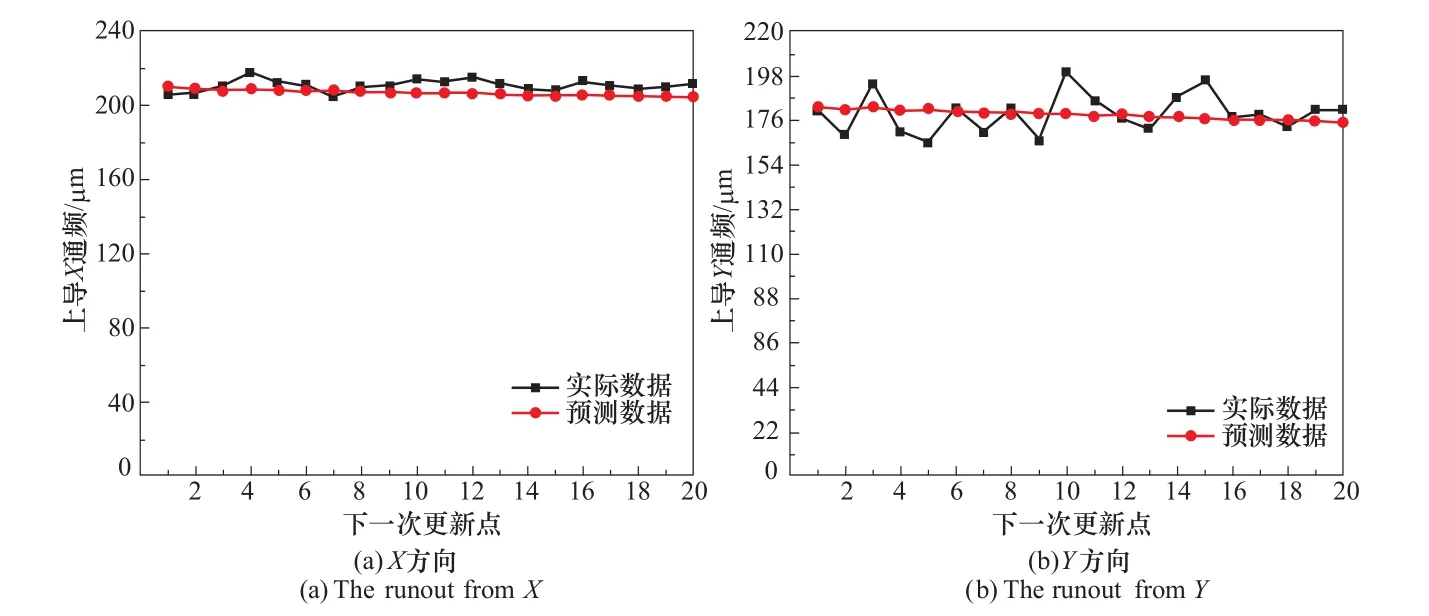

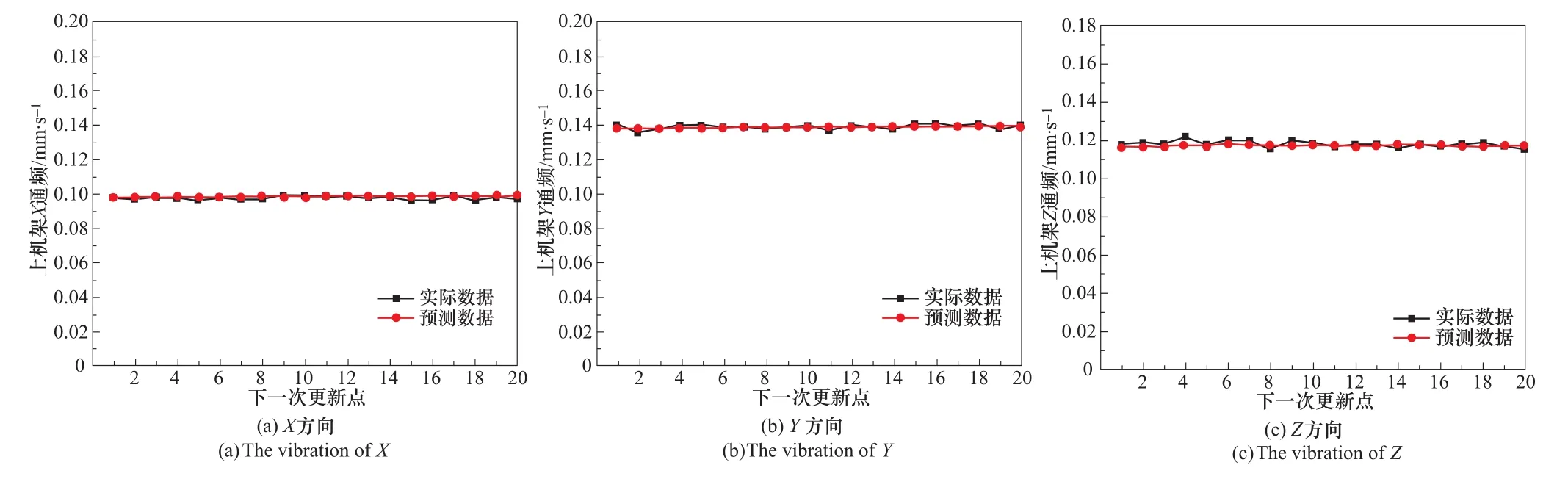

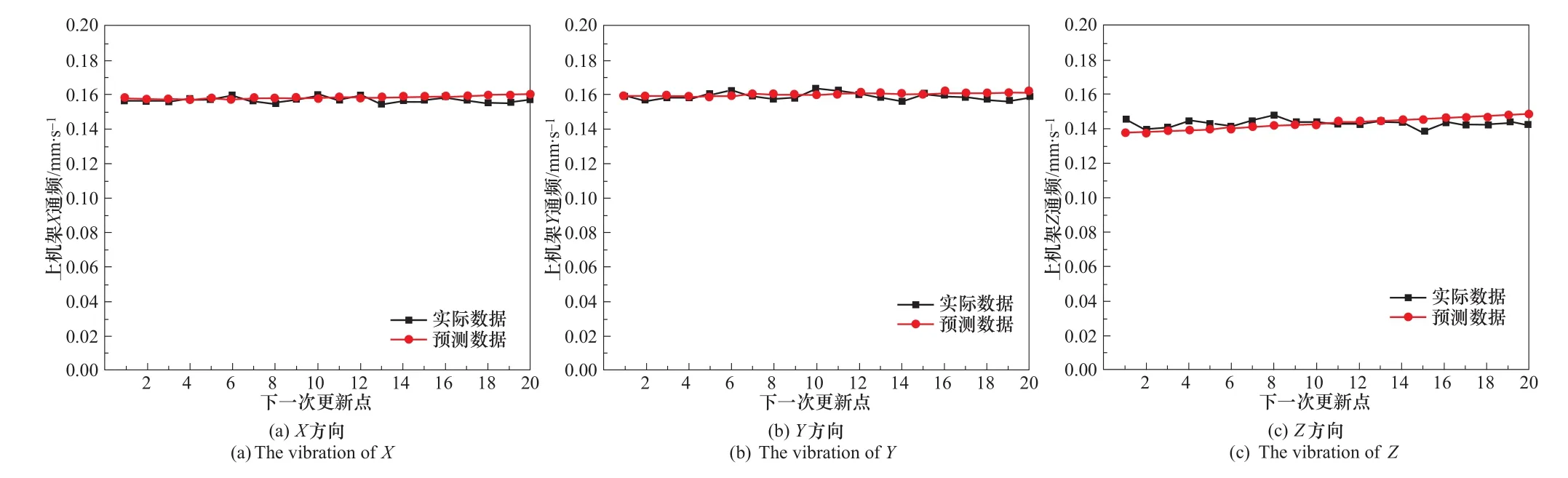

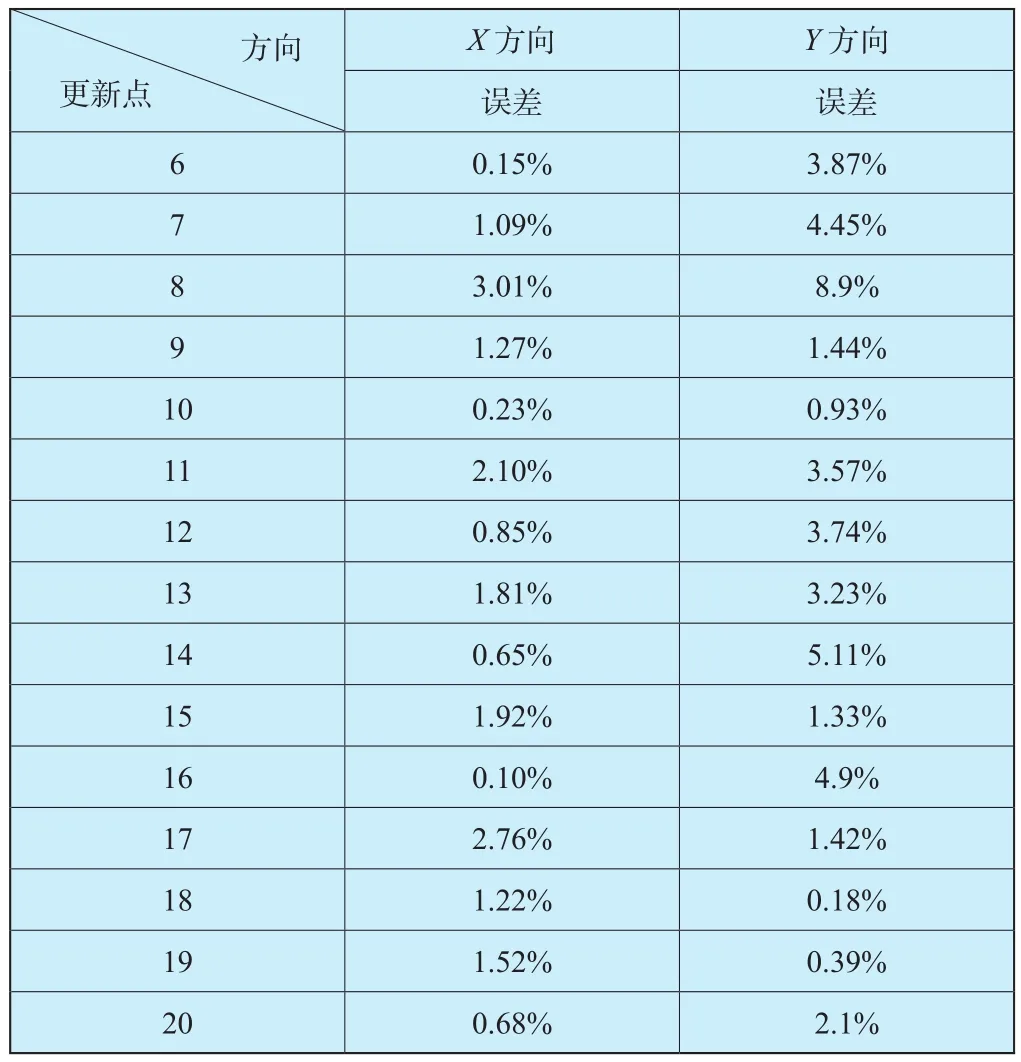

本文给出了机组分别在抽水、发电工况下上导轴承及上机架各方向振动摆度历史实际数据和预测数据结果误差如表5~表8所示,实际数据与预测数据对比如图1~图4所示。

图1 抽水工况上导轴承X、Y方向预测结果对比Figure 1 The prediction results of the runout from X and Y of the upper guide bearing in pump model

图2 发电工况上导轴承X、Y方向预测结果对比Figure 2 The prediction results of the runout from X and Y of the upper guide bearing in turbine model

图3 抽水工况上机架X、Y、Z方向预测结果对比Figure 3 The prediction results of the vibration of X/Y/Z of the upper formwork in pump model

图4 发电工况上机架X、Y、Z方向预测结果对比Figure 4 The prediction results of the vibration of X/Y/Z of the upper formwork in turbine model

表5 抽水工况上导X、Y方向振动预测误差Table 5 The prediction error of the runout from X and Y of the upper guide bearing in the pump model

续表

表6 抽水工况上机架X、Y、Z方向振动预测误差Table 6 The prediction error of the vibration from X/Y/Z of the upper formwork in the pump model

表7 发电工况上导X、Y方向振动预测误差Table 7 The prediction error of the runout from X and Y of the upper guide bearing in the turbine model

表8 发电工况上机架X、Y、Z方向振动预测误差Table 8 The prediction error of the vibration from X/Y/Z of the upper formwork in the turbine model

综合以下各图表可以看出,在抽水和发电两种工况下,能够较为准确预测出上导轴承及上机架各方向振动幅值的大致趋势,虽然极个别的预测误差稍大,但由于所取历史数据位于实测数据中振动较为稳定的一段,其数值波动范围较小,并且所有预测结果的误差均在10%以内,可以看出,该方法预测效果良好,在工程实际中具有一定可靠性与实用性。

3 结论

本文基于某250MW抽水蓄能机组应用ARMA模型,建立抽水蓄能机组振动摆度趋势预测模型,对机组上导轴承及上机架分别在发电、抽水工况下振动摆度进行了趋势预测,得到以下结论:

(1)本文提出基于时间序列预测法ARMA模型的建立方法,预测抽水蓄能机组上导轴承及上机架振动摆度,提高预测方法的实用性。研究表明,较之传统方法,该方法能更好诠释线性模型与平稳数据模型,且具有更高预测精度。因此,在中短期预测中,所建立的此时间序列模型预测法的诠释能力更加精确。

(2)通过监测与采集某250MW抽水蓄能机组上导轴承及上机架各方向通频幅值实时数据,进一步验证了此时间序列模型在机组实际振摆预测过程中的应用效果,研究表明,振摆预测数据和实际数据接近,预测误差均在10%以内,能够有效预测机组振动趋势。