某水电机组水导摆度突增原因分析及处理

2021-06-30李贵吉叶喻萍杜春生

李贵吉,叶喻萍,杜春生

(1.大唐水电科学技术研究院有限公司,四川省成都市 610073;2.四川大唐国际甘孜水电开发有限公司,四川省康定市 626000)

0 引言

某水电站共装有6台机组,其中,右岸安装2台单机容量25MW的混流式生态机组,额定水头61m,额定转速250r/min。水轮发电机组为悬式结构,推力轴承为可调整刚性支柱带弹性托盘的分块扇形瓦结构机构,位于上机架上方;上导瓦共12块,为抗重螺栓支撑结构,位于上机架内部;下导瓦共12块,为抗重螺栓支撑结构,位于下机架;水导瓦共8块,为楔子块结构。上导、下导和水导轴瓦单边设计间隙均为0.15~0.20mm。

近年来出现机组振摆超标或突增的示例较多,引起机组振摆异常变化的因素一般包括机械因数、水力因素、电磁因素等,结合各自原因可以采用转子配重[1-2]、磁极线圈匝间短路处理[1,8]、调整机组轴线和瓦间隙[3-4]、加固泄水锥[5]、改造瓦支撑结构[6]、提高轴承体刚度[9]等方法进行处理。本文根据该电站故障特点,对造成此次水导摆度值突增的原因进行分析,并采取了处理措施。

1 故障情况及现场排查

1.1 故障情况

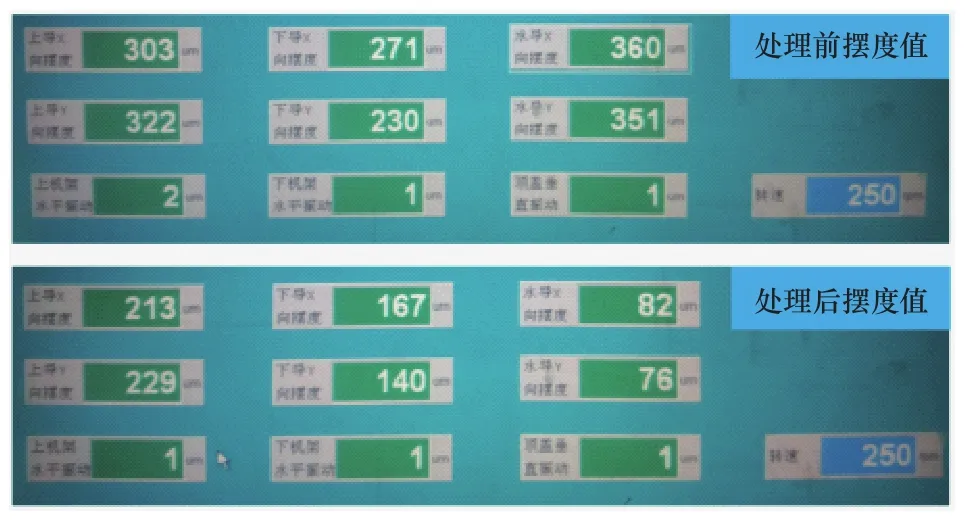

2017年4月13日,6号机组在带23MW负荷运行时,发现机组水导+X和+Y方向摆度值报警,根据在线监测数据显示机组水导摆度突增大约3倍,从0.09mm增至0.36mm,增大幅度为0.27mm(见图1),伴随着上导和下导摆度也有所增加,下导增大幅度约为0.08mm(见图2),上导增大幅度约0.05mm,较水导摆度增大值逐渐减小,摆度异常的时间范围为4月13~17日。从图1还可以看出,在4月1日和4月11日分别出现过一次摆度突增,增大幅度0.05~0.08mm,但很快又恢复正常。对比同型号的5号机组,在相同工况下,各部位振摆值却无明显变化。在6号机组停机前用百分表测量了水导轴承处摆度,百分表波动范围在0.35mm左右,与监测数据基本吻合,同时检查发现油盆盖与大轴间隙处有轻微摩擦痕迹,确定水导部位的摆度值确实出现了增大,并停机。

图1 水导摆度监测曲线Figure 1 Monitoring curve of water turbine guide bearing swing

图2 下导摆度监测曲线Figure 2 Monitoring curve of lower guide swing

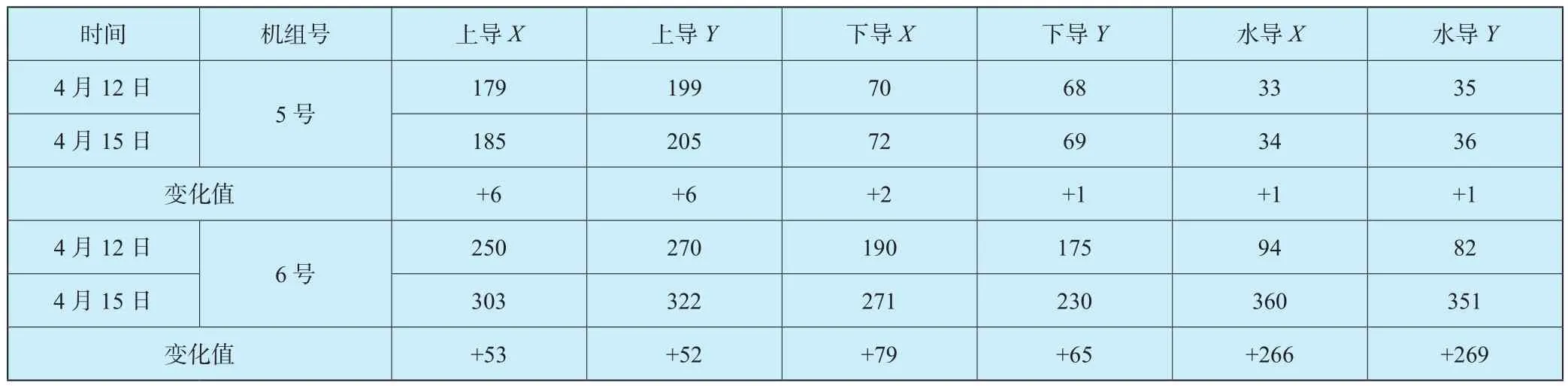

表1为6号机组出现故障前后,同类型的两台机组摆度变化数据。根据表1可知,5号机组在两个时间期间的摆度值基本没变化,6号机组在两个时间里的摆度值整体出现了很大变化,水导摆度出现了剧增,均超过了报警值(抱瓦总间隙的0.7倍)。从出现摆度增大前的数据可知,5号机组摆度数据比6号机组摆度数据更好,而6号机组此前的上导摆度值已经超过设计报警值(210μm),说明6号机组的自身特性相对更差。

表1 出现故障前后摆度值Table 1 The swing value before and after malfunction 0.001mm

1.2 现场排查

1.2.1 振摆装置检查

在出现异常后,采用测量设备对6号机组水导X向摆度进行了现场比对,测量结果与在线监测系统值相符,同时停机后检查在线监测传感器安装正常,无松动,间隙合适,排除测量装置的原因。

1.2.2 转轮及尾水管

影响机组振摆的水力因素有:转轮叶片损坏、尾水管内低频涡带,尾水管中频、高频压力脉动,水轮机止漏环间隙不均,蜗壳、导叶、转轮水流不均;压力管道中水流脉动,水头变化;负荷变化,水力不平衡引起的机组振摆变化首先体现在水导摆度的变化。查看运行工况,6号机组出现摆度突增时的负荷为23MW,水头为58m,机组在稳定工况下运行,无不利的涡带影响。现场查看尾水管处噪声无异常,由于水力因素引起摆度增大的可能性较小。但由于无压力脉动监测点,所有无法实时分析当时的水力情况,只能通过振区试验资料推断。

1.2.3 发电机检查

磁拉力不平衡是影响机组稳定性的重要因素之一,定转子间隙的变化、磁极线圈短路等都可能引起磁拉力的变化。在停机后,检修人员进入风洞对定转子间隙进行了测量,对磁极键焊缝和穿芯螺杆进行了检查,并未发现异常情况。由于此时故障还未排除,未开机进行变励磁试验,初步判断在发生水导摆度突变前后,发电机结构部件未出现异常变化,发电机磁拉力较之前未发生变化。

1.2.4 结构受力部件检查

现场对上机架、下机架及顶盖连接螺栓和水导油槽座螺栓等结构受力部件进行了检查,发现水导油盆盖内圆迷宫环与大轴已经有接触磨损,出现毛刺,说明转动部件的摆度值超过了油盆盖的设计间隙值。但未发现螺栓松动和结构件变形现象,排除固定部件松动原因。

1.2.5 导瓦间隙检查

(1)上导、下导瓦间隙检查。上导及下导轴承在安装时的抱瓦总间隙均为0.34mm,经检查,两个部位的瓦间隙略有增大,见表2,并发现个别导轴承抗重螺栓有松动现象。

表2 上导、下导瓦间隙变化值Table 2 Clearance change value of upper and lower guide bearing mm

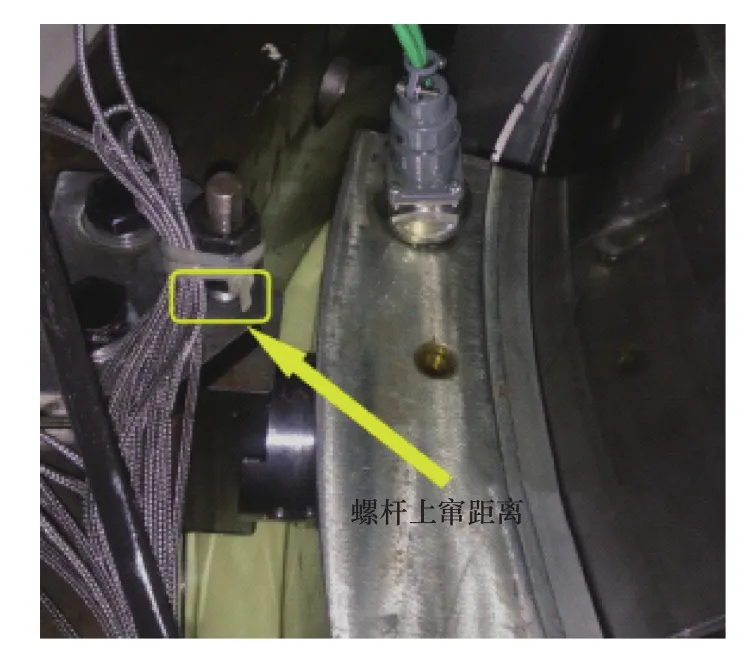

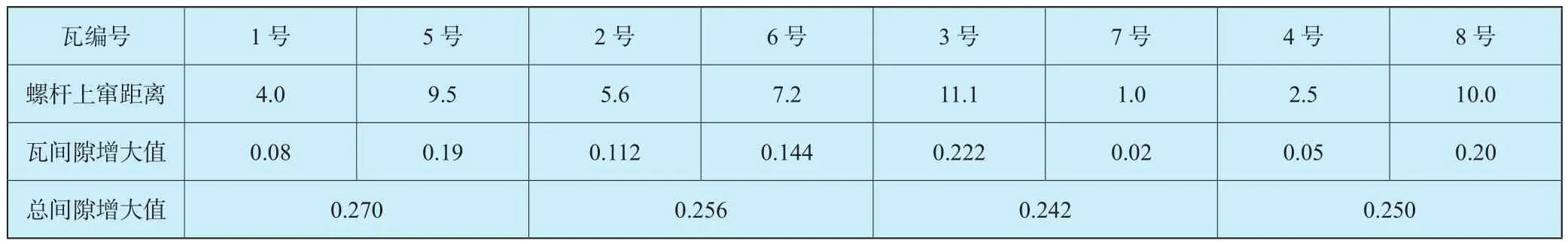

(2)水导瓦间隙检查。由于水导摆度最大值已经接近水导瓦抱瓦总间隙,水导瓦间隙变化的可能性较大。4月18日对水导轴承进行了检查,发现水导油位正常,瓦面和轴领处也无刮痕,进一步检查发现水导瓦瓦背楔子块的调整螺杆有上窜现象,楔子块调整螺杆上部锁定螺母与压板间存在较大上窜量,如图3所示。水导轴瓦调整螺杆上窜后,瓦背后的调整斜楔块跟随上移,导致水导瓦可偏离大轴移动,造成瓦间隙增大,表3是对各水导瓦上窜量的测量数据,经计算,上窜后导致的瓦间隙增大值与水导摆度增大值相符。判断造成水导摆度增大的主要原因是水导调整螺杆上窜,导致瓦间隙增大,引起水导摆度增大。

图3 螺杆上窜照片Figure 3 Photo of bolt go up

表3 水导瓦间隙变化值Table 3 Clearance change value of water turbine guide bearing mm

2 原因分析

根据水导瓦检查情况判断导致机组摆度增大的主要原因为机械因素,下面从水导轴承结构、转子不平衡两个方面进行分析。

2.1 水导轴承结构缺陷

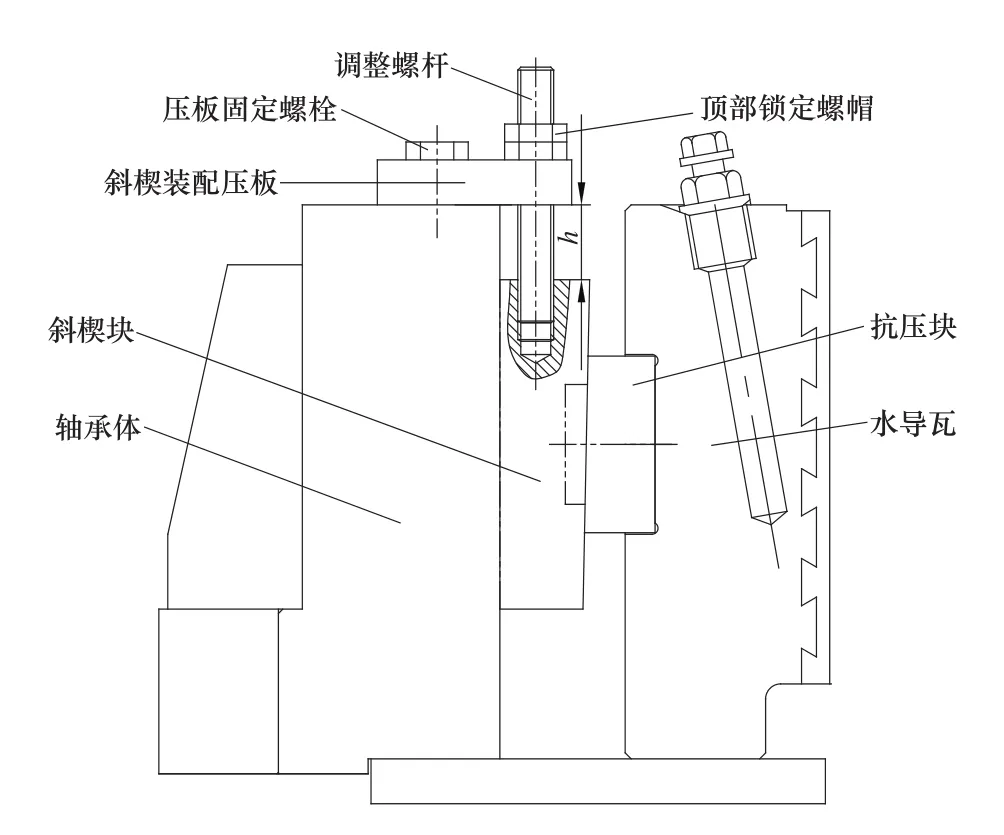

根据制造厂家提供的水机轴承装配图(见图4),水导瓦是通过斜楔装配控制其间隙。斜楔装配是由斜楔块、调整螺杆、上部锁定螺帽、压板、固定螺栓等组成,通过两颗固定螺栓固定在轴承体上。抗压块的右侧镶嵌在水导瓦背的圆柱槽里,抗压块本体的左侧开有槽,槽底面与斜楔块的斜面配合,斜楔块可通过调整螺杆在抗压块的斜槽里上下调整,抗压块的斜槽可限制斜楔块在圆周方向的移动。斜楔装配的上部锁定螺帽可以限制斜楔块向下移动,保证水导瓦间隙不变小,但斜楔装配压板的下平面与斜楔块的上平面间调整螺杆无任何锁定或限制装置,斜楔在受垂直向上分力时可以向上移动,可移动距离为压板下平面与斜楔上平面的距离h。

图4 原水导装配图Figure 4 Original water turbine guide bearing assembly drawing

根据图纸,斜楔块与水导瓦抗压块配合面坡度为2%,当斜楔块的斜面受到瓦背传递到径向力F时,可分解为垂直向上的分力Fy=0.02F(斜楔面坡度为2%),和水平分力Fx=0.98F。由于斜楔块存在垂直向上移动的自由距离h,当垂直分力Fy大于斜楔块本身的重力和摩擦力时,将导致其向上移动。进一步检查发现,在调整螺杆上部的两个锁定螺母与压板相平时(斜楔到达下限时),瓦总间隙在0.38~0.39mm,与安装间隙相同,说明上部锁定螺母并未变动;再将调整螺杆往上提升时(斜楔到达上限时),测量计算瓦总间隙达到0.56~0.82mm。因此,在机组运行时,水导轴承斜楔存在上窜导致瓦间隙增大,摆度增大。

因此,根据现场检查和分析,可以确定水导轴承斜楔调整螺栓只有下行程限制,无上行程限制,其结构存在设计缺陷是本次设备故障的主要原因。当水导瓦径向力增大到一定数值或在不利工况下导致轴瓦向上运动,致使斜楔块受到的向上合力大于零时,斜楔块存在向上的运行的可能性,进而使得轴瓦产生远离大轴的位移,造成水导瓦间隙增大,水导摆度增大。同时,根据之前的运行情况,水导轴承摆度一直很平稳,摆度增大是一个突变过程,可能由于短时间的不利工况导致水导瓦轴向力增大或出现抬机原因导致轴瓦向上运动,导致水导瓦间隙和摆度突然增大。

2.2 水力和机械不平衡

类比同型号的5号机组,在同工况下只有6号机组发生了水导斜楔上窜,瓦间隙增大的问题。5号机组与6号机组的引水及尾水流道均为对称结构,可以排除流道原因。分析造成的内部原因是该机组本身的特性综合引起的,一方面可能由于机组大轴自然补气失灵,导致水轮机真空度增大,出现抬机,大轴带动水导瓦和斜楔上窜,当水导瓦落下后斜楔未能落下,使得瓦间隙保持在增大的位置;另一方面,水力不平衡力及动不平衡力占作用在导轴承上径向力的绝大部分[7],机组运行中由于机械或水力不平衡使得水轮机受到径向力增大,传递到水导瓦后致使斜楔向上运行。水导瓦摆度增大时,该机组已经连续运行10个月,期间机组未对水导轴承检修,分析出现故障时,至少6块瓦(共8块)已经出现了瓦间隙增大问题,出现瓦间隙增大导致摆度增大可能是一个较长积累的过程。

3 故障处理

3.1 上、下导轴承瓦间隙调整

根据检查中测量的上导和下导瓦间隙数据,对超标的瓦间隙进行了调整。分析在事故出现前,上导摆度和下导摆度值已经略大于报警值或接近报警值,按照设计值(单边0.15~0.20mm)的低限进行重新抱瓦,总间隙值0.30mm的标准进行调整。

3.2 水导瓦结构改造

3.2.1 处理前瓦间隙测量

首先在轴承座+X、-X、+Y、-Y四个方向架百分表,瓦间隙测量过程中保证大轴位置不变。将已上窜斜楔块落到原安装位置,即上部锁定螺帽与压板相平,此时测量斜楔上表面与上部垫板间的距离m,再将上部锁定螺母拆除后,将斜楔往下敲,两个瓦一组,直到瓦与大轴紧贴,观察百分表读数轻微变化时来回调整,此时再测量斜楔上表面与上部垫板间的距离n,则每块瓦的总间隙a=(n-m)·k(k为斜楔坡度0.02)。按照此方法测量得到每个水导瓦的初始间隙,经测量瓦总间隙均在0.38~0.39mm之间(设计总间隙为0.30~0.40mm),与安装数据相符。

3.2.2 调整螺杆增加限位套筒和下部锁定螺帽

根据以上分析,水导轴承结构存在设计缺陷,采取在水平压板下方与斜楔上表面间增加限位套筒和下部锁定螺帽,防止斜楔块向上移动和螺杆转动。制作限位套筒前,先要测量斜楔块在正常瓦间隙状态下与水平垫板下表面的距离h,h值减去下部锁定螺帽高度即为需要制作的限位套筒高度。在制作套筒时,要保证套筒上下面加工精度,确保与水平垫板和下部的锁定螺帽配合。改造后的水导轴承装配图如图5所示。在调整过程中,首先对按照尺寸加工好(正偏差)的套筒进行编号,并在瓦座四个方向上架设百分表。安装时将斜楔块、下部锁定螺帽、锁定套筒和调整螺杆组装完成后,轻轻敲击调整螺杆将斜楔块挤压水导瓦贴紧大轴,测量此次套筒顶部与压板底部间隙,验算对应的瓦间隙是否与之前计算值一致,若有误差,再对套筒进行微加工。在全部轴承装配件都安装完成后,经开机试运,机组在满负荷时水导X向摆度82μm,Y向摆度76μm(见图6),瓦温最高38℃,其他各部位摆度和瓦温均恢复正常。

图5 增加套筒后结构示意图Figure 5 Structure diagram after adding sleeve

图6 处理前后摆度值对比Figure 6 Comparison of swing value before and after treatment

4 轴线检查和动平衡试验

4.1 轴线检查

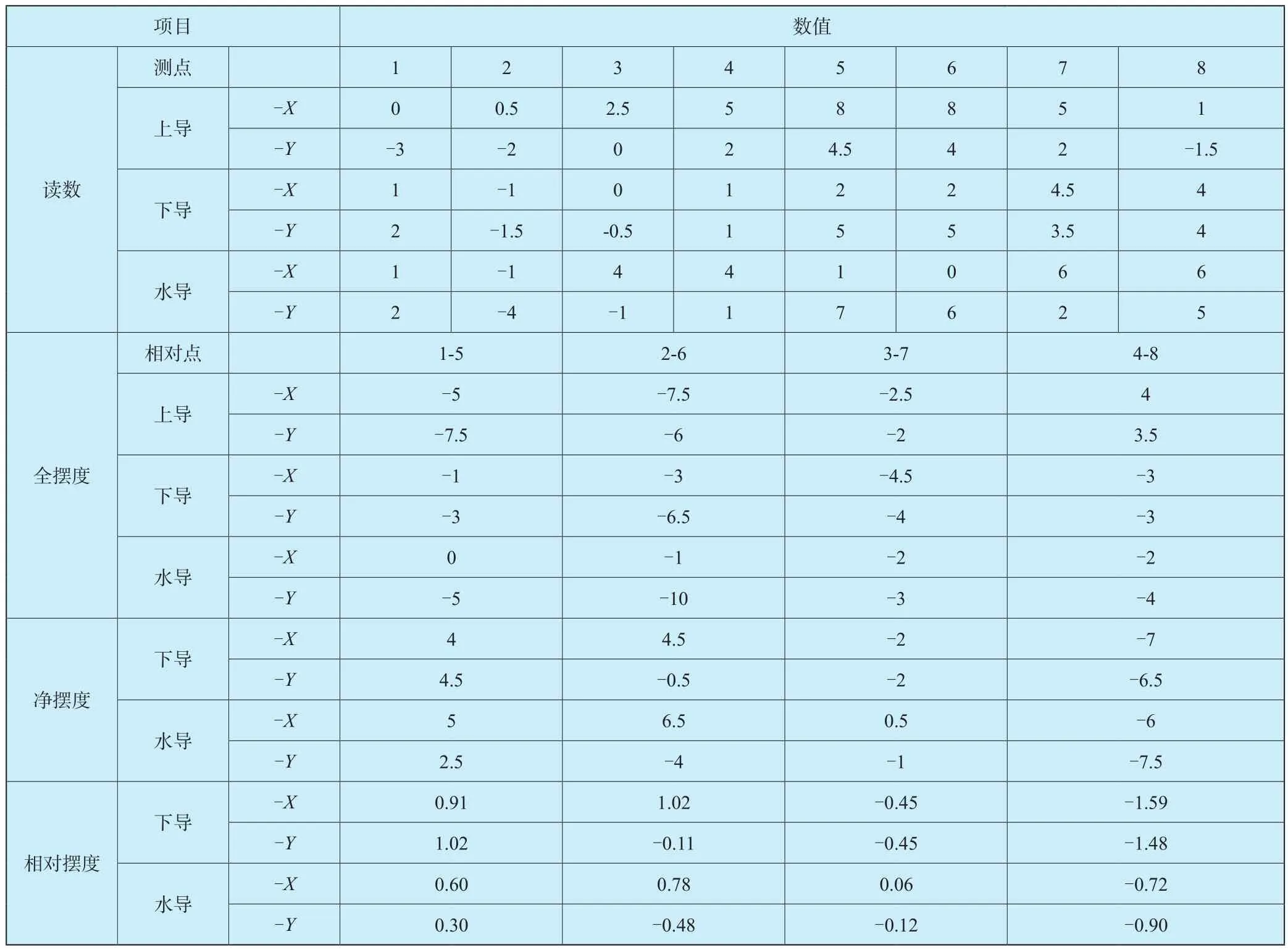

为了进一步分析故障原因,2018年扩大型C级检修时对6号机组进行了盘车轴线检查。该机组为悬式机组,推力轴承为刚性支柱,在调整好镜板水平后,采用8等分点和固定上导的方法盘车。根据《水轮发电机组安装技术规范》(GB/T 8564)的规定[10],对于额定转速250r/min的机组,下导处相对摆度小于0.03mm/m,水导相对摆度小于0.05mm/m。盘车结果如表4所示,由数据可知,盘车显示相对摆度最大值为0.0159mm/m,满足规范要求,判断机组轴线未出现变化,不是引起机组摆度增大的原因。

4.2 动平衡试验

为了提高机组稳定性,从根源上消除或降低6号机组运行时的不平衡力,在2019年机组检修时进行了动平衡试验,通过变转速、变励磁、动平衡配重、变负荷试验,对机组存在动不平衡现象进行了配重处理。

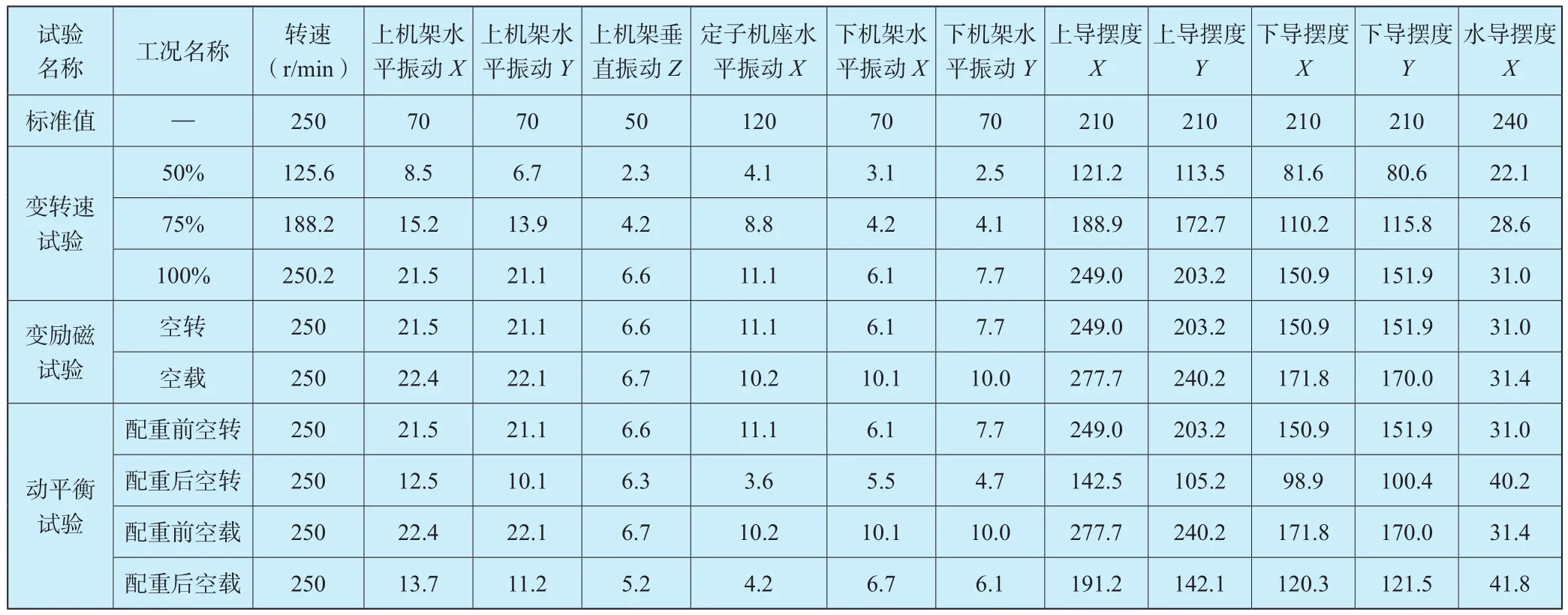

4.2.1 变转速试验

变转速试验是在不同转速条件下,研究机组各测点振动和摆度的变化趋势以及轴心轨迹,对轴心轨迹特征以及机组转动部分的质量平衡状况做出评价。根据变转速试验数据(见表5),在变转速试验过程中,随着机组转速的增加,上机架振动、定子振动、下机架振动、上导摆度和下导摆度幅值明显增大,至空转工况上导摆度幅值已经超过规程要求的限定值,机组存在明显的动不平衡现象。

4.2.2 变励磁试验

通过在不同励磁电压条件下,测量机组的振动和摆度情况,根据振动和摆度的变化趋势,对机组的电磁不平衡状况以及对机组运行的影响做出评价。根据变励磁试验数据(见表5),随着励磁电压的增加,各测点的振动幅值无明显变化,均在规范允许范围内,但上导摆度和下导摆度幅值明显增大,至空载工况时上导摆度和下导摆度幅值已经超过规程要求的限定值,说明机组存在电磁力不平衡现象。

表4 盘车数据Table 4 Turning data 0.01mm

表5 动平衡试验通频值Table 5 Pass value of dynamic balance test μm

续表

4.2.3 动平衡配重

机组动平衡试验在发电机转子上端面共加配重约22kg。动平衡试验后,机组上导摆度和下导摆度幅值明显减小,且在规程要求的范围内。动平衡试验数据(通频峰峰值)见表5。

4.2.4 带负荷试验

经动平衡配重处理后,进行了机组带负荷试验,分别测量了在负荷2MW、18MW和22MW时的振动和摆度值,带负荷试验数据在规程要求的范围内。

5 结束语

经过各方面分析,该机组出现水导摆度突增的主要原因是水导斜楔装配结构设计缺陷,导致机组在长期运行后,水导瓦间隙增大,造成水导摆度翻倍增长和上、下导摆度的跟随增长;其次,机组在投产后,转子存在较大的质量和电磁不平衡力,是此次设备故障的次要因素,而机组轴线未发生变化,轴线不是出现此设备故障的原因。但由于该机组未设置压力脉动和抬机量监测点,导致水导斜楔上窜过程中是否发生了机组抬机或水力振动等问题无法确定,建议对于类似小型机组考虑增设类似参数的监测点。

通过对水导斜楔装配结构的改造,在调整螺杆上增加了限位套筒的锁定螺帽,限制水导瓦间隙的变化,技改后机组状态得到恢复。同时,对机组进行动平衡试验发现机组转动部分受质量不平衡和电磁力不平衡现象,经对转子配重后,机组上导摆度和下导摆度幅值明显降低,在空转、空载和带负荷工况下,机组各部的振动、摆度幅值均在规程要求的范围内。本文对于类似机组在运行中出现摆度增大情况的检查和处理具有一定的参考意义。