底板和夹板装配平台的振动特性研究

2021-06-30向宇伟李红军

向宇伟,李红军

底板和夹板装配平台的振动特性研究

向宇伟,李红军*

(武汉纺织大学 机械工程与自动化学院,湖北 武汉 430200)

针对底板和夹板装配设备在装配过程中存在的稳定性差、振动冲击较大等问题,通过对底板和夹板装配平台振动特性的研究,以分析结果为依据进而对结构进行优化设计,达到提高装配稳定性与可靠性的目的。利用虚拟样机技术进行结构设计,通过Ansys软件对装配平台进行振动特性分析,对薄弱环节进行结构优化,优化后的装配平台整体变形量减小了73.5%,第一阶模态频率提高了42.23%,避免了由共振引起的设备故障,并通过样机试制验证装配效果。

底板和夹板;自动化装配;模态分析;实验样机

目前我国国产电子提花机在国内市场上的份额发生了较大的变化,已经在国内市场上占据了主动,而且在海外市场也开始受到越来越多的关注[1]。随着电子提花机的广泛应用,与之配套的电子提花龙头也得到了广泛推广[2]。提花龙头是电子提花机实现对织物提花织造的关键零部件,而底板和夹板是提花龙头的重要零部件。当前底板和夹板装配设备在装配过程中存在装配稳定性差、装配效率低以及振动较大等问题。因此,通过对底板和夹板装配平台的振动特性进行研究,以分析结果为依据进而对底板和夹板装配设备进行结构优化设计,达到提高底板和夹板装配稳定性、可靠性及装配质量的一致性的目的。

1 底板和夹板装配设备模型

1.1 底板和夹板装配设备

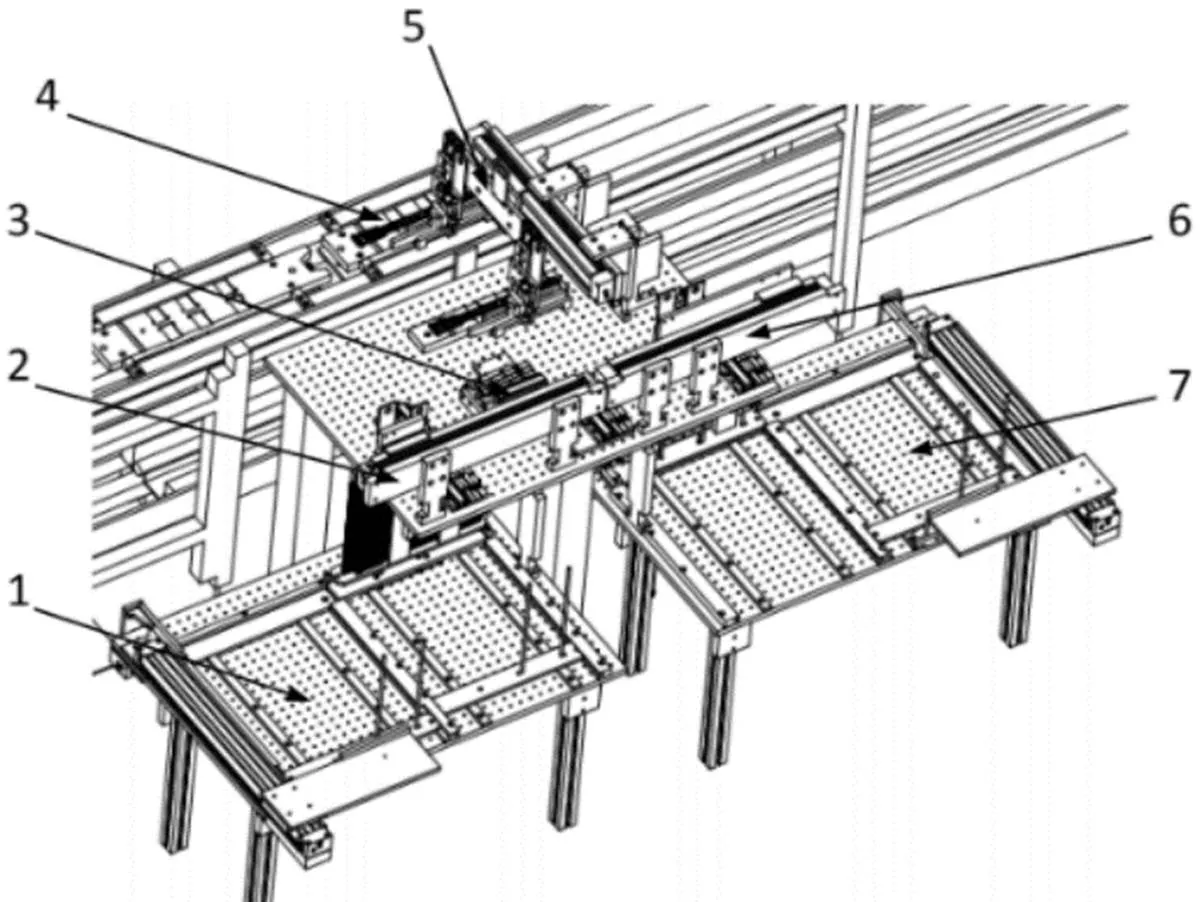

底板和夹板零件为长条状的塑料件,底板零件长宽高分别为355mm×35mm×7mm,夹板零件的长宽高分别为310mm×35mm×7mm,材料均为ABS塑料,具有较好的力学性能,可在多数环境下使用。底板和夹板装配设备示意图如图1所示。底板和夹板装配设备主要由底板模循环机构、夹板模循环机构、底板分离机构、夹板分离机构、底板和夹板校正定位机构、底板和夹板装配机构、工装模顶升定位机构七大模块组成,通过各模块间的相互配合,实现底板和夹板零件的自动化装配,提高底板和夹板零件的装配效率,减轻劳动强度,增加企业的效益。

1.底板模循环机构,2.底板分离机构,3.底板和夹板校正定位机构,4.工装模顶升定位机构,5.底板和夹板装配机构,6.夹板分离机构,7.夹板模循环机构

1.2 底板和夹板装配平台振动模型

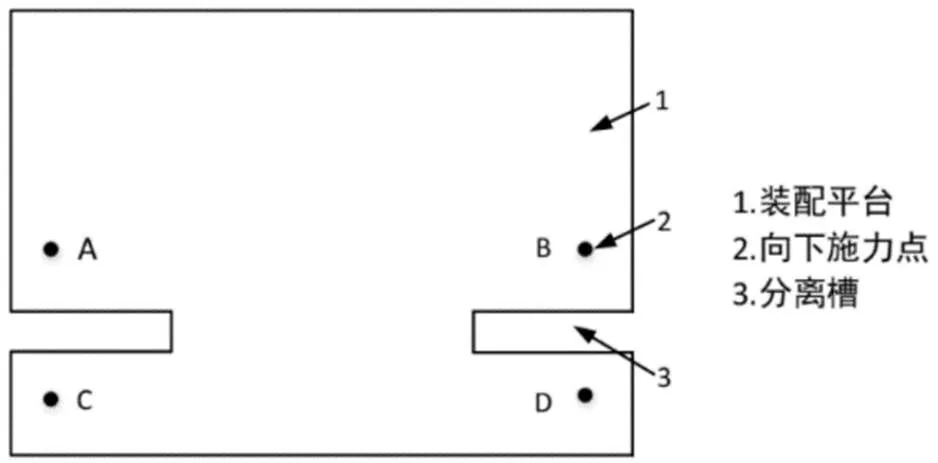

在底板和夹板装配过程中,装配平台因为装配工艺的要求,在平台左下角和右下角对称设置了分离槽,有利于底板和夹板零件的分离。设置的分离槽导致装配平台两侧属于长悬臂,设备长时间的运行会影响装配的稳定性,从而影响到底板和夹板零件的装配效率与装配质量。

装配平台上不同位置的负载大小各不相同,产生的影响也各有差异,为了更好的研究装配平台的振动特性,构建了有利于提高装配平台稳定性的振动模型,如图2所示。根据实际情况,找出装配平台受力最大且最易发生变形的A、B、C、D四处,通过计算将装配平台上的负载均匀的施加在对应点上,分析装配平台的变形及振动情况,进而提高装配的稳定性与可靠性。

图2 定点载荷下装配平台振动模型

2 模态分析理论与计算分析

2.1 模态分析理论

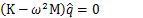

模态分析主要是研究结构或机器的振动特性,得到结构的固有频率和振型[3]。因此,模态分析是结构动态设计及设备故障诊断的重要方法[4]。由于设备主要执行元件为气缸,在运行中的振动冲击难以避免,通过对装配平台进行模态分析,进而来验证设计的合理性与可行性。由文献[5]可以得到机械结构振动的微分方程一般可以表示为:

在无阻尼自由振动情形下,不存在外部激励,则有

其振动形式为自由振动,该方程有解的形式

则有:

则该方程非零解的条件是:

2.2 有限元模型简化及前处理

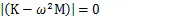

表1 模型材料特性参数

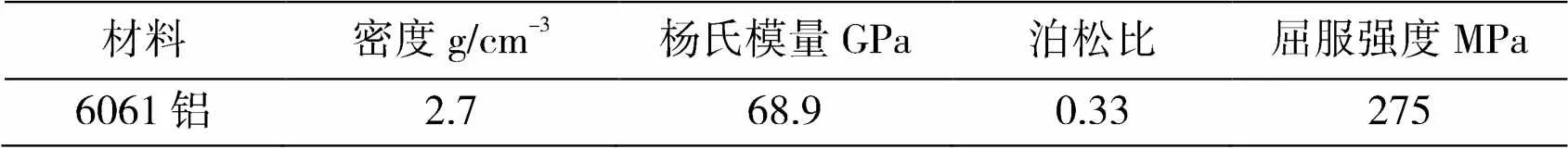

将求得的总负载均匀加在设置的四个点上,每个点施加35N的力,如图3(b)所示,装配平台与支撑立柱之间采用绑定接触,支撑柱与地面之间设置为固定约束,获取前八阶模态振型,边界条件设置完成,进行求解计算。

2.3 计算分析

图4 应力、应变、位移云图

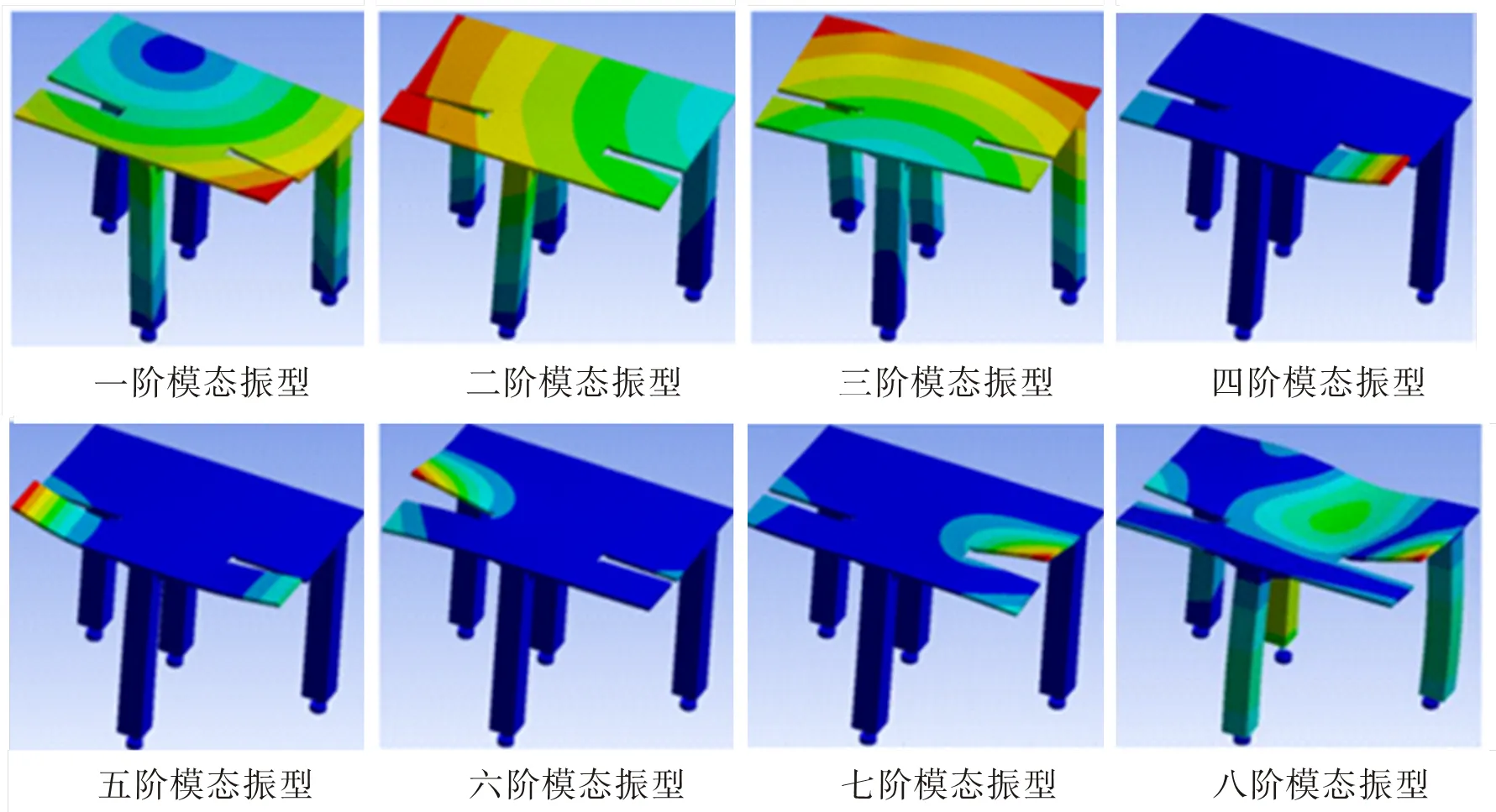

通过模态分析计算得到前八阶固有频率和模态振型,前八阶的模态频率分别为16.21Hz、17.8Hz、19.44Hz、77.66Hz、84.69Hz 、170.2Hz、200.9 Hz、201.5 Hz,固有频率对应的模态形状如图5所示。通过模态分析结果可以得出:底板和夹板装配平台的变形主要集中在装配平台骨架左下方、右下方位置及平台上部分中间位置。

图5 前八阶模态振形

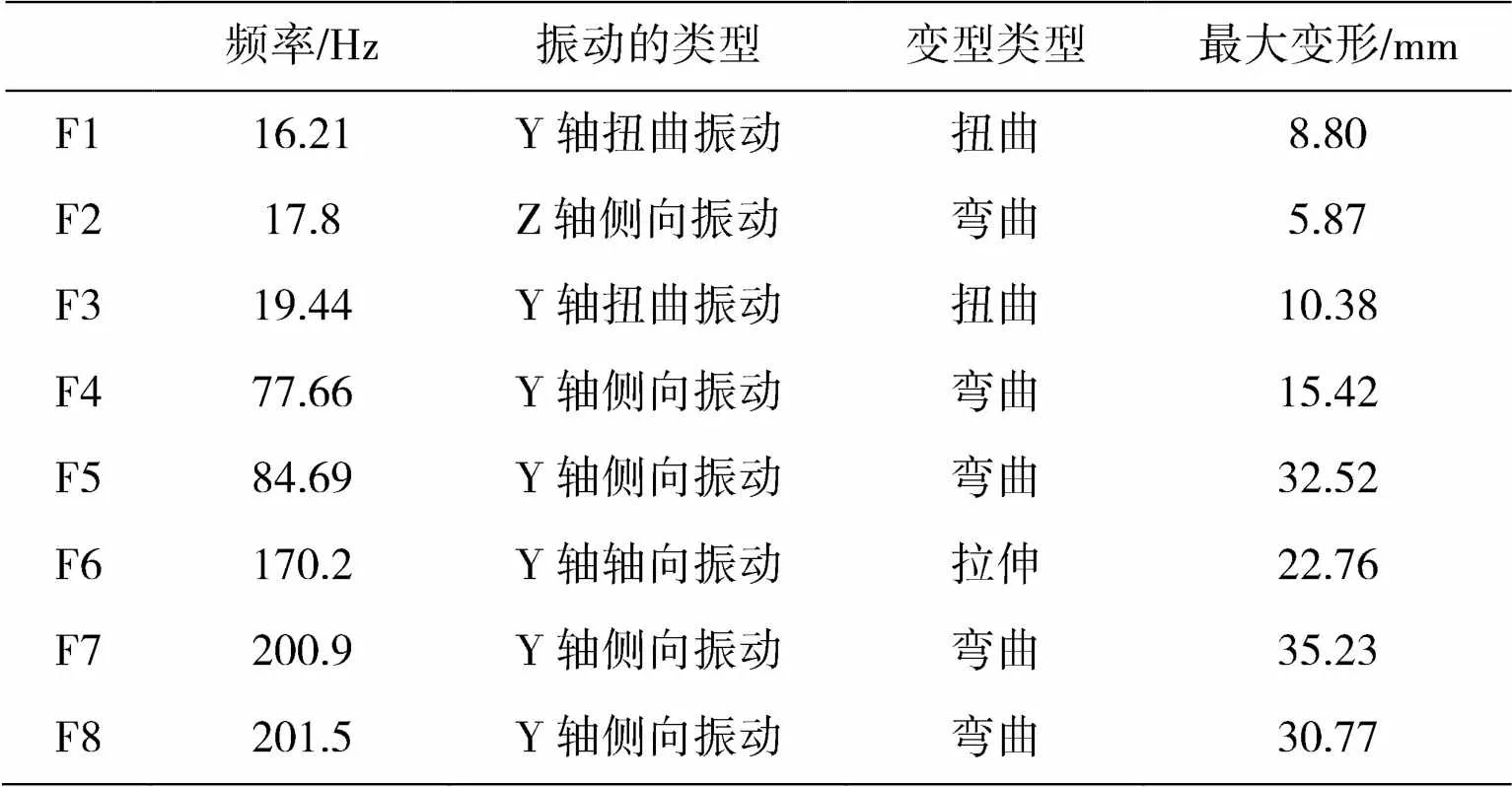

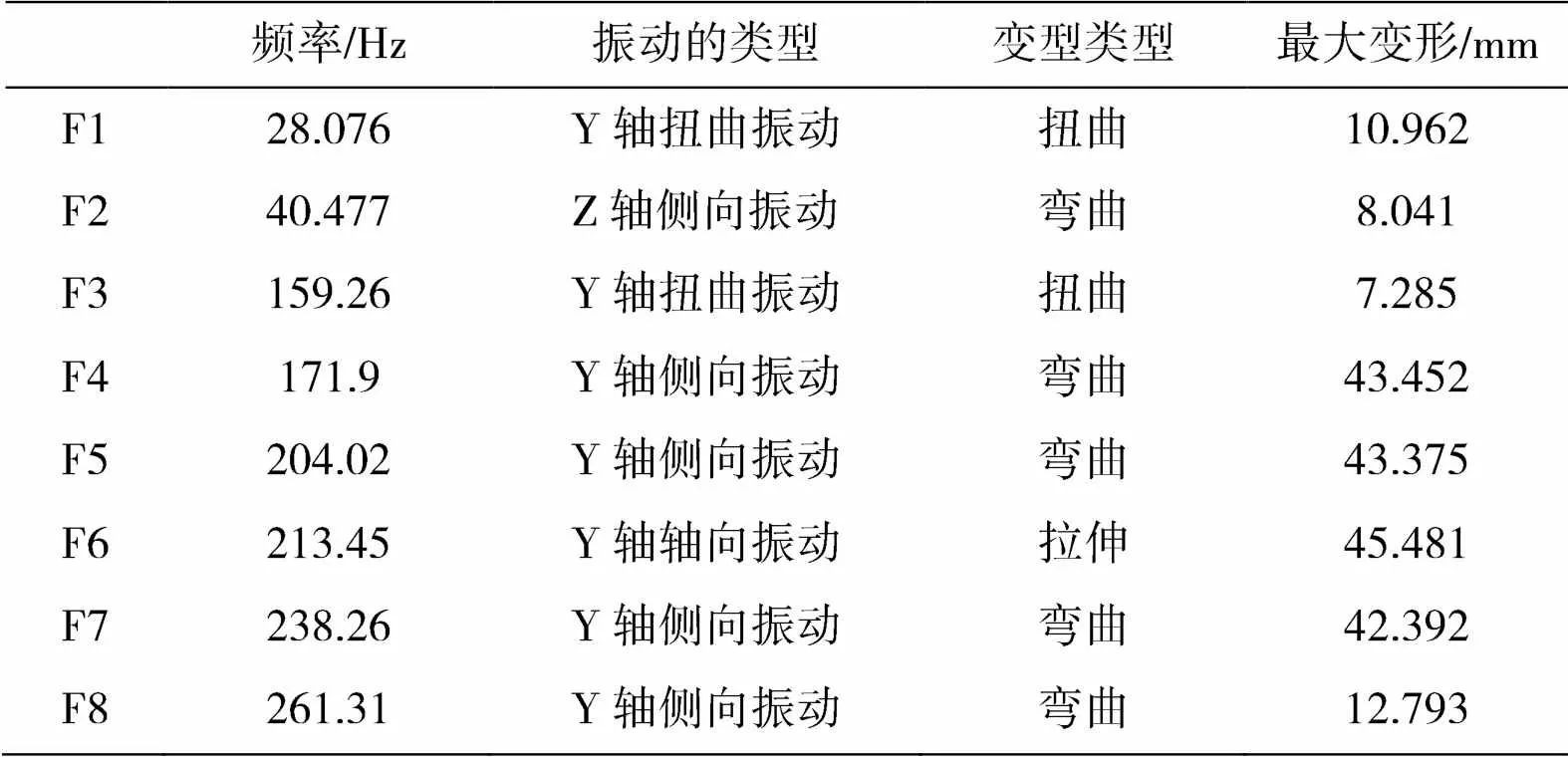

由模态振型对应得到骨架的振动类型、变形类型和最大变形量分别如表2所示,最大变形量单位为mm。

表2 模态分析结果

通过对模态分析结果的研究,需要对平台骨架左下角和右下角部分进行加强支撑,同时对装配平台上部分中间位置进行优化,从而保证整体结构的强度,提高设备的稳定性与可靠性。

3 结构优化与分析

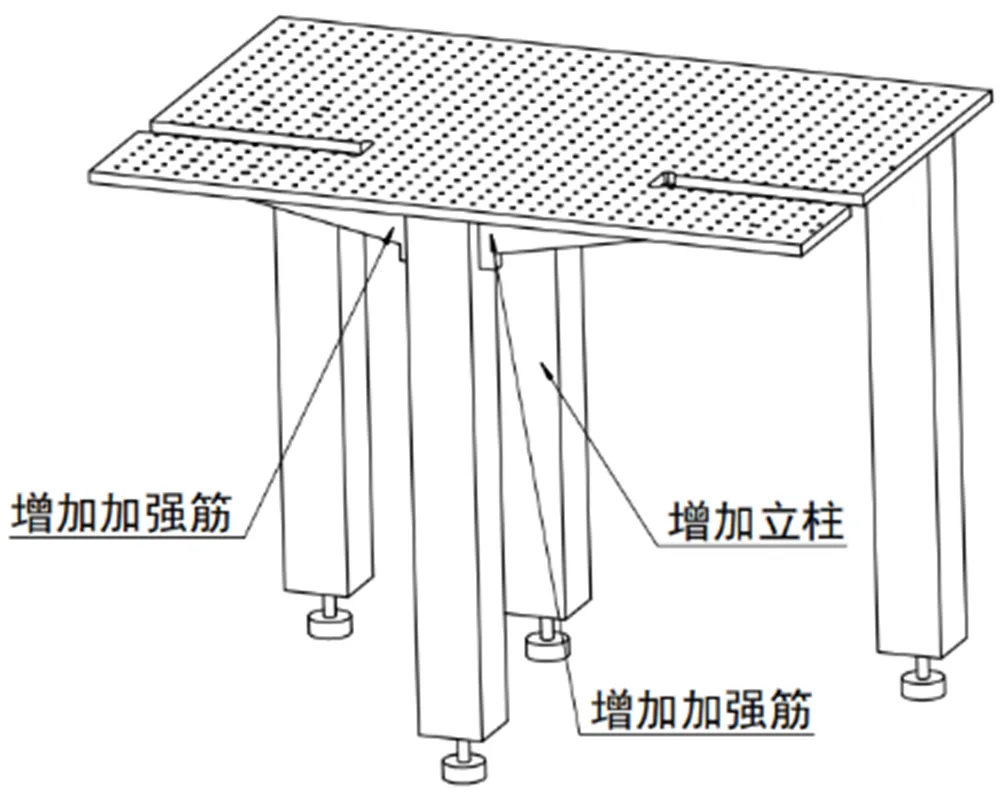

分析结果表明,装配平台左下角、右下角及上部分中间位置发生的变形较大,且模态分析第一阶模态频率较低,很大程度上会发生共振,从而影响底板和夹板装配设备的稳定性与可靠性。因此,在不干涉设备整体结构前提下,采用增加立柱和加强筋的方式来达到提高稳定性的目的,装配平台具体优化如图6所示。

图6 装配平台结构优化示意图

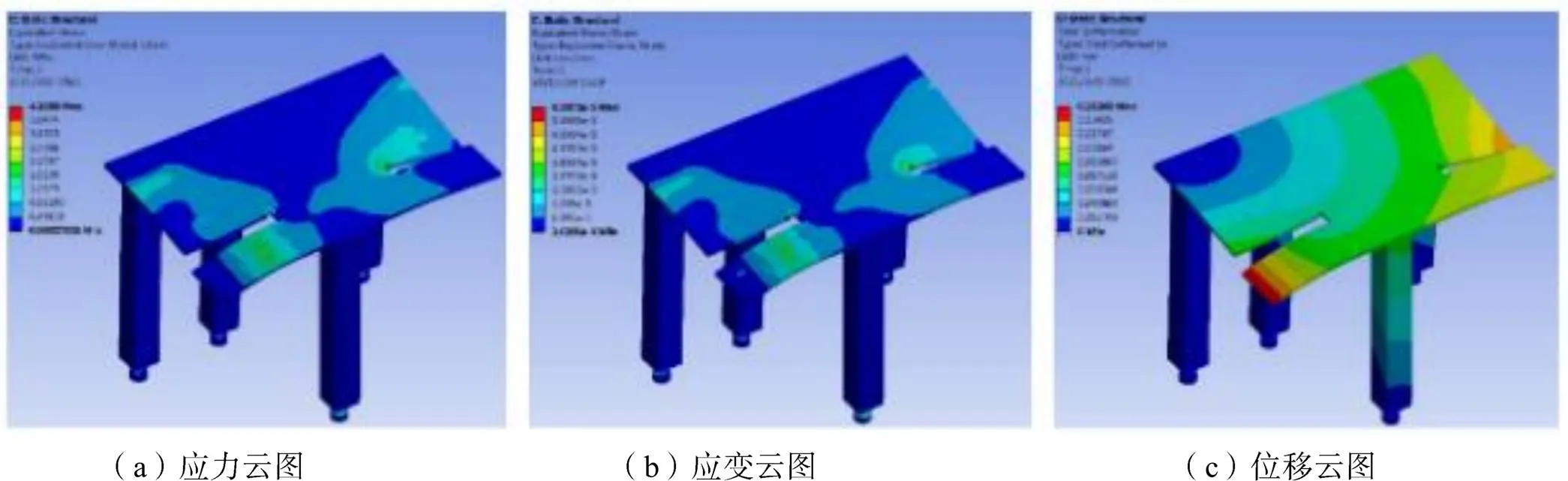

将优化后的装配平台进行静力学分析和模态分析,采用相同的边界条件设置,进行求解分析。优化后的应力、应变和位移云图如图7所示,装配平台最大变形量发生在左下角和右下角悬臂处,最大变形量较之前明显减小,最大值为0.09mm,优化前的最大变形量为0.339mm,优化后的装配平台在整体变形量减小了73.5%,极大程度的保证了设备装配的稳定性。

图7 应力、应变、位移云图

优化后的模态分析前八阶模态振型云图如图8所示,前八阶模态频率分别为28.076Hz、40.477Hz、159.26Hz、171.9Hz、204.02Hz 213.45 Hz、238.26 Hz、261.31 Hz,由此得到第一阶模态频率为28.076Hz,优化前的第一阶模态频率为16.21Hz,第一阶模态频率较之前提升了42.23%,有效的避免了设备因共振而发生失效。

图8 优化后的前八阶模态振形

模态分析结果对应的振动类型、变形类型和最大变形量分别如表3所示,最大变形量单位为mm。

表3 优化后模态分析结果

4 样机制造与性能测试

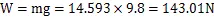

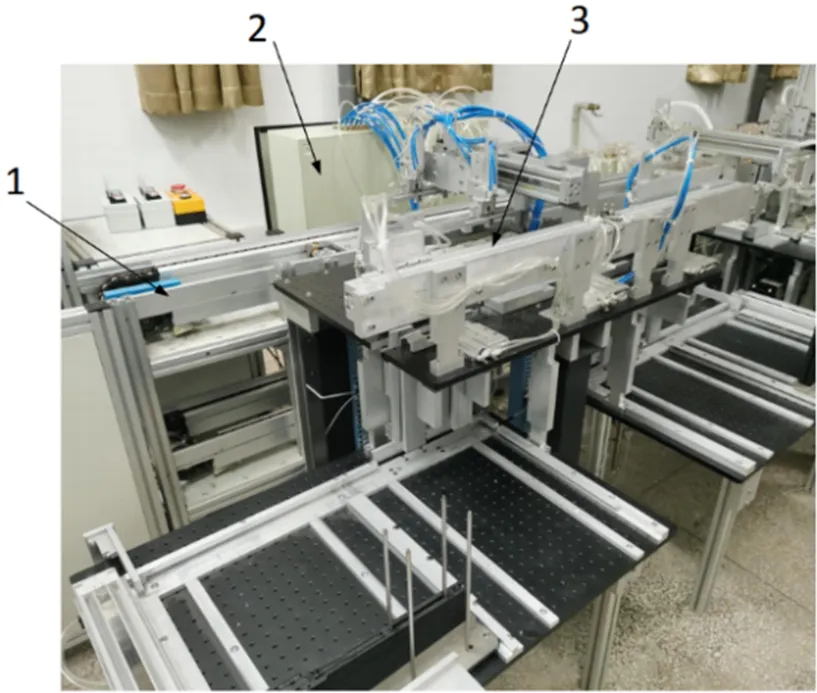

根据总体设计方案进行实验样机制造,实验样机如图9所示。通过实验样机进行底板和夹板装配性能测试,实验结果表明底板和夹板的装配稳定性和可靠性有了很大的提高。

1.生产线,2.控制柜,3.底板和夹板装配设备

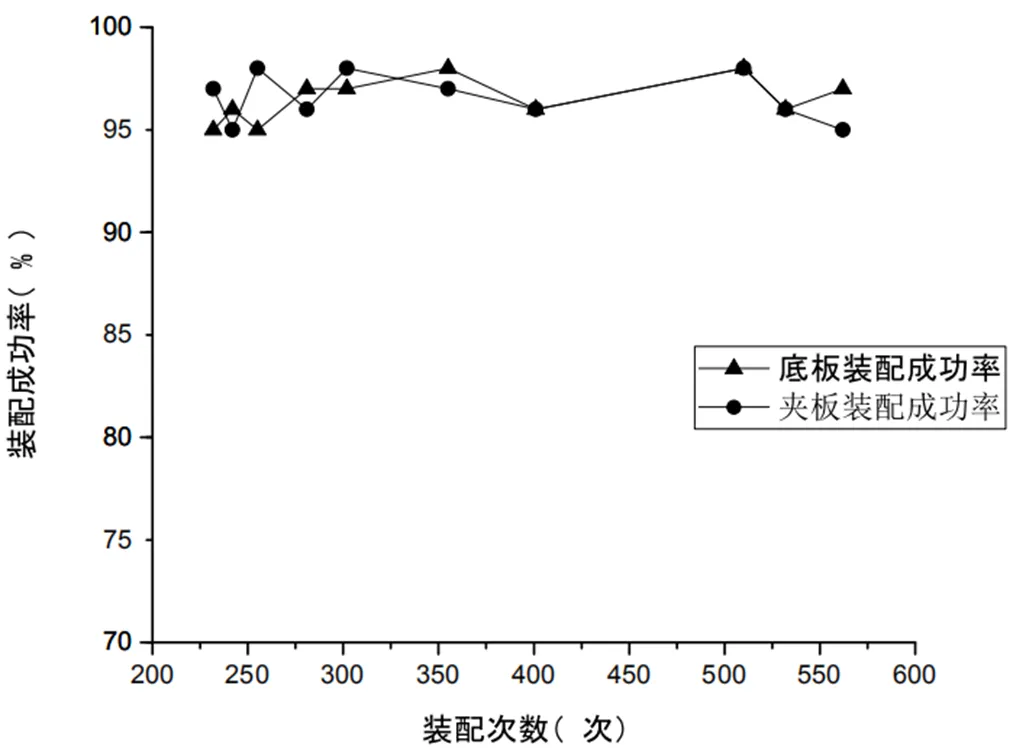

图10 装配实验数据

经过多次实验和调试,得到底板和夹板装配的工作数据,如图10所示。

由实验数据发现,底板或夹板的装配成功率在95%~98%之间,因此优化后的装配设备能够很好实现底板和夹板的自动化装配,且装配的稳定性与可靠性有了较大的提高,保证了装配质量的一致性。

5 结论

(1)通过对底板和夹板装配设备进行分析,构建底板和夹板装配平台振动分析模型,进而对底板和夹板装配平台的振动特性进行研究。

(2)以装配平台振动特性分析结果为依据,对装配平台进行结构优化,优化后的装配平台最大变形量为0.09mm,较优化前减小了73.5%;优化后的第一阶模态频率为28.076Hz,较优化前提升了42.23%,提高了设备的稳定性与可靠性。。

(3)根据总体设计方案进行样机试制,并对样机进行性能测试。测试结果表明该装配设备装配准确性及稳定性较高,极大程度的提高了装配效率,降低了劳动强度,保证了装配质量的一致性。

[1] 冯华峰. 我国电子提花机产业现状及发展前景分析[J]. 全国商情(理论研究), 2013, (24):26.

[2] 张森林, 陆洪斌. 基于ARM的电子提花龙头检测器设计[J]. 纺织学报, 2005, (04):65-67.

[3] 袁安富, 陈俊. ANSYS在模态分析中的应用[J]. 中国制造业信息化, 2007, (11):42-44+47.

[4] 孙敬敬. 机械结构的模态分析方法研究综述[J]. 科技信息, 2014, (03):80.

[5] 曾攀. 有限元基础教程[M]. 北京:高等教育出版社, 2009.7.

[6] 范季铮. 立式加工中心振动特性分析与结构优化[D]. 沈阳:沈阳工业大学, 2019.

[7] 程一夫. 陶瓷球研磨机床静动态特性分析及关键部件结构优化[D]. 邯郸:河北工程大学, 2020.

Research on Vibration Characteristics of Base Plate and Splint Assembly Platform

XIANG Yu-wei, LI Hong-jun

(College of Mechanical Engineering and Automation, Wuhan Textile University, Wuhan Hubei 430200, China)

Aiming at the problems of poor stability and large vibration and impact in the assembly process of the bottom plate and splint assembly equipment,through the research on the vibration characteristics of the bottom plate and the splint assembly platform, the structure is optimized based on the analysis results to achieve the purpose of improving the stability and reliability of the assembly.Using virtual prototype technology for structural design, analyzing the vibration characteristics of the assembly platform through Ansys software, and optimizing the structure of the weak links, the overall deformation of the optimized assembly platform is reduced by 73.5%, and the first-order mode frequency is increased by 42.23%, To avoid equipment failure caused by resonance, and to verify the assembly effect through prototype trial production.

baseplate and splint; automatic assembly; the modal analysis; experimental prototype

李红军(1973-),男,教授,研究方向:工业自动化与图形学.

湖北省自然科学基金(2018CFB273).

TH113.1

A

2095-414X(2021)03-0012-06