Al-Cu-Mg-Ag新型耐热铝合金循环蠕变时效研究

2021-06-30刘彦鹏刘晓艳杨鸿儒王艳琴王路路郑立允

刘彦鹏,刘晓艳*,杨鸿儒,王艳琴,王路路,郑立允,申 勇

(1. 河北工程大学 材料科学与工程学院,河北 邯郸 056038;2. 新型铸管有限公司,河北 邯郸 056038)

Al-Cu-Mg-Ag合金是在传统Al-Cu-Mg系变形耐热铝合金基础上经过性能优化而发展起来的新型航空应用耐热铝合金材料,由于具有良好的耐热性能在航空航天领域具有广阔的应用前景。国内外学者通过对其微合金化、热处理等进行研究,不断提高其综合性能[1]。其中时效处理是一种有效提高合金性能的方法,目前研究的有单级时效[2]、断续时效[3]、应力时效等[4]。蠕变时效成形技术(Creep Aging Forming,CAF)是为解决大型壁板成型的一种新型时效工艺[5]。CAF既能利用合金在应力场和温度场共同作用下的蠕变松弛行为来获得满足形状尺寸要求的整体壁板,又能利用传统时效使合金保持良好的力学性能和抗腐蚀性能,既能“控形”,又能“控性”[6]。CAF与传统的压弯成形、喷丸成形、滚弯成形等相比具有残余应力低、制造周期短等优点[7-8]。金属材料在高温疲劳条件下是受到蠕变-疲劳的交互作用,蠕变导致材料内部出现晶界孔洞,而疲劳导致材料局部萌生疲劳裂纹,蠕变损伤和疲劳损伤的作用机制完全不同。总的来说,疲劳并非总是加速蠕变损伤。受材料类型、合金成分和服役条件等的影响,循环载荷也可以抑制材料的蠕变损伤。基于此,本文设计了循环载荷蠕变时效。

本文以Al-Cu-Mg-Ag新型耐热铝合金为研究对象,采用力学性能测试、晶间腐蚀性能测试、剥落腐蚀性能测试研究了循环蠕变时效对合金力学性能和抗腐蚀性能的影响,结合电化学分析、透射电子显微分析、金相分析等手段对其机理进行探讨,并得出合金适宜的时效处理工艺。该结果可为时效硬化型铝合金的循环蠕变时效成形工艺设计提供指导。

1 实验材料与方法

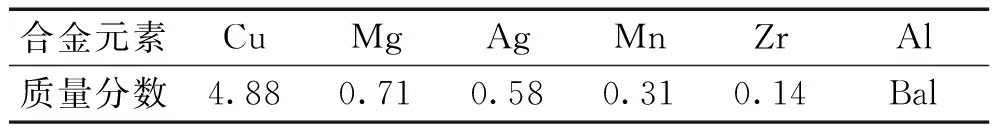

A1-Cu-Mg-Ag合金在井式电阻炉中熔炼,采用高纯石墨坩埚,成分如表1。加入铝块,炉温升到740 ℃时;待铝块加热至全部熔化,再加入Ag以及Al-Cu、Al-Mn及Al-Zr中间合金。随后加入熔剂覆盖,除杂后,采用水冷铜模激冷技术得到合金铸锭。铸锭经500 ℃/24 h均匀化处理后,然后放在管式熔炉里加热,铸锭在470 ℃温度下保温2~3 h。保温过后,再进行多次轧制至6 mm,热轧后铸锭总的变形量为75%。热轧制后进行退火处理,退火在400 ℃下进行,保温2 h。退火后进行冷轧,板材的最终厚度达到2 mm。板材沿轧制方向取样,经515 ℃/1.5 h固溶处理后,立刻进行时效处理。根据前期实验结果,时效条件为185 ℃/4 h。传统时效在箱式电阻炉中进行,在185 ℃下时效4 h后立即取出,空冷后进行性能和微观分析。蠕变时效实验在G570电子蠕变松弛试验机上进行,应力加载方式为矩形波,保载与卸载时间均为20 min,加载应力为100、200 MPa。Al-Cu-Mg-Ag合金时效方案见表2,其中CCA-0是传统时效试样。

表1 试验材料的化学成分(wt.%)

表2 循环载荷下Al-Cu-Mg-Ag合金蠕变时效方案

采用维氏显微硬度计(TMVS-1S)测试硬度。金相样品经打磨抛光,然后用Keller试剂(HF∶HCl∶HNO3∶纯净水=1∶1.5∶2.5∶95)腐蚀,用无水乙醇清洗,最后利用OLYMPUS光学显微镜进行观察。剥落腐蚀参照ASTM G34-01[9]标准进行,腐蚀介质为EXCO腐蚀溶液(4 mol/L NaCl+0.5 mol/L KNO3+0.l mol/L HNO3),根据腐蚀后的宏观形貌对试验样品进行评级。晶间腐蚀参照国家标准ASTM G110[10],腐蚀液为(57 g NaCl+10 mL H2O2),在恒温水浴箱中(35±2) ℃下腐蚀6 h,腐蚀结束后将试样沿垂直于轧向切掉5 mm,对截面用Olympus DSX500型全自动光学数码显微镜进行观察,极化曲线采用CHI660E电化学工作站进行测试。透射电镜试样经双喷电解减薄后,采用ECNAI G2F30透射电子显微镜进行观察与分析,加速电压为300 kV。

2 结果与分析

2.1 力学性能分析

图1为Al-Cu-Mg-Ag合金在不同应力下的循环蠕变时效应变-时间曲线。由图1可见,循环蠕变过程中,在载荷100 MPa下,试样CCA-100每一个应力加载阶段,均存在蠕变减速和稳态蠕变两个阶段。随着循环蠕变的进行,蠕变减速阶段过程变短。对比第一个循环和第二个循环可以看出,第二个循环的初始应变低于第一个循环的最终应变,低了1.4%。出现这种现象的原因可能是因为在应力卸载阶段有大量的强化相析出,合金强化效果增强,导致应力加载后应变低于前一个循环的应变。当载荷增加至200 MPa时,试样CCA-200在每个循环过程中仍然存在蠕变减速和稳态蠕变这两个阶段,与CCA-100试样相比,应变增大,并且在每个循环的稳态蠕变阶段试样的蠕变速率增大。

图1 不同应力下循环蠕变时效的应变-时间曲线Fig.1 Strain-time curve of cyclic creep aging under different stresses

图2为不同时效处理下Al-Cu-Mg-Ag合金的硬度值。从图2中可以看出,传统时效试样CCA-0的硬度为157.6 HV。循环蠕变时效处理后的试样相较于传统时效试样硬度都有不同程度的提高,在100 MPa下,CCA-100试样硬度为171.1 HV,较传统时效提升了8.6%。而在载荷200 MPa下,CCA-200试样硬度为172.5 HV,与载荷100 MPa下硬度相差不大,但仍然较传统时效提升了9.5%。由硬度测试结果可以看出,循环蠕变时效处理能够提高合金硬度,循环载荷在200 MPa下合金的硬度最高。

图2 不同时效处理下Al-Cu-Mg-Ag合金的硬度值Fig.2 Hardness number of Al-Cu-Mg-Ag alloy under different aging treatments

2.2 耐腐蚀性能

图3为传统时效与循环蠕变时效后Al-Cu-Mg-Ag合金的晶间腐蚀金相高低倍镜图。从图3(a)、(b)中高倍和低倍图可以看出,传统时效试样整体腐蚀情况严重,表面已腐蚀严重,最大腐蚀深度为199 μm。循环蠕变时效后试样的腐蚀情况得到改善。由图3(c)、(d)可知,100 MPa下循环蠕变时效试样腐蚀深度较浅,最大腐蚀深度为134 μm,且整体抗腐蚀都得到提高。由图3(e)、(f)可知,200 MPa试样最大腐蚀深度增大至166 μm,但对比传统蠕变试样低倍图可以看出,试样的整体腐蚀减轻,抗腐蚀性能仍得到提高。

图3 传统时效与循环蠕变时效后Al-Cu-Mg-Ag合金的晶间腐蚀金相高低倍镜图Fig.3 High and low power mirror images of intergranular corrosion metallography of Al-Cu-Mg-Ag alloys after traditional aging and cyclic creep aging

图4为Al-Cu-Mg-Ag合金在剥落腐蚀液中浸泡72 h后的宏观图。从图4(a)中可以看出传统时效处理CCA-0试样表面已经发生严重的剥落腐蚀。对比图4(a)与图4(b)、(c)可以看出,经过循环蠕变时效的试样抗剥落腐蚀性能得到提高。100 MPa下循环蠕变时效CCA-100试样的腐蚀情况得到明显的改善,仅发生轻微的剥落腐蚀,200 MPa下剥落腐蚀情况又进一步减轻。由此可见,循环蠕变时效能够明显提高Al-Cu-Mg-Ag合金的抗剥落腐蚀性能。

图4 循环蠕变时效Al-Cu-Mg-Ag合金剥落腐蚀72 h后的宏观形貌Fig.4 Macro-morphologies of Al-Cu-Mg-Ag alloy in exfoliation solution for 72 h after cyclic creep aging treatment

图5为在晶间腐蚀溶液和剥落腐蚀溶液中测试的Al-Cu-Mg-Ag合金在循环蠕变下的极化曲线。从图5(a)中可以看出,与传统时效相比,循环蠕变时效试样的腐蚀电位略有提高,腐蚀电流密度也有所减小,说明腐蚀速率降低,抗晶间腐蚀性能得到提高。从图5(b)中可以看出,经过循环蠕变时效后,合金的腐蚀电位几乎没有发生变化,但是腐蚀电流密度略有减小,说明合金抗剥落腐蚀性能得到提高。由电化学测试所得的结果与晶间腐蚀和剥落腐蚀性能测试结果一致。

图5 不同时效Al-Cu-Mg-Ag合金的极化曲线Fig.5 Polarization curves of Al-Cu-Mg-Ag alloy at different aging conditions

2.3 微观结构

图6为不同时效处理Al-Cu-Mg-Ag合金的金相组织图。如图6(a)所示,传统时效CCA-0试样的金相组织中可以发现少量的再结晶晶粒和大量的变形晶粒,晶粒沿着轧制方向分布。如图6(b)所示,循环蠕变时效后,CCA-200试样的金相组织中仍然是大量的变形晶粒,晶粒组织被沿着轴向拉长,晶粒变细。

图6 不同时效处理Al-Cu-Mg-Ag合金金相组织图Fig.6 Metallographic images of the Al-Cu-Mg-Ag aluminum alloy with different aged condition

图7为Al-Cu-Mg-Ag合金在不同条件下时效处理后的透射电子显微镜(transmission electron microscopy,TEM)图。图7(a)、(c)、(f)电子束沿近<110>α方向入射。从图7(a)、(b)中可以看出经传统时效处理后,晶界内析出大量强化相Ω相,在基体中呈弥散分布。晶界析出粗大的第二相,在晶界附近有较宽的无沉淀析出带(precipitate free zone,PFZ)。从图7(c)、(d)可以看出,蠕变时效在100 MPa下处理后的TEM组织中晶内的强化相Ω相得到细化,且数量增多,并且试样中出现了较多尺寸较小的θ′相。与传统时效相比,晶界析出相也明显细化,PFZ变窄。200 MPa下,试样晶内和晶界析出相进一步细化,且晶界附近PFZ宽度进一步减小(图7(e))。

图7 Al-Cu-Mg-Ag合金时效处理后的TEM组织图Fig.7 TEM images of Al-Cu-Mg-Ag alloy after aging treatment

由上面试验可以看出,循环蠕变时效能够提高Al-Cu-Mg-Ag合金的力学性能和抗腐蚀性能。Al-Cu-Mg-Ag合金中两个强化相Ω相和θ′相成分均为Al2Cu,因此它们的析出存在竞争。研究表明,较高的时效温度有利于Ω相的析出。因此在185 ℃时效下,合金中的主要强化相是Ω相(图7(a))。循环蠕变过程分为加载和卸载两个过程,在加载过程中,会产生大量的位错,位错的存在为强化相的析出提供更多的形核位置。研究表明,位错的存在有利于θ′相的析出[11],因此循环蠕变时效后合金中出现较多的θ′相,但由于在较高温度下时效,合金中的主要强化相仍然是Ω相。卸载后,部分位错得到回复,此时,Ω相析出的优势又得到提高。卸载过程中仍发生强化相从基体中析出和长大的过程,此时合金强度不断增大,因此在此后的加载过程中会出现后一个循环应变低于前一个循环的应变的现象。另一方面,矩形波加载循环蠕变试样在卸载过程中原子的团聚提高了合金的硬度,减小了随后加载过程中的应变,减轻了晶粒的变形。循环蠕变时效过程中,合金沿着应力方向被拉长,随着应力的增大,合金沿着拉伸方向的变形增大,晶界强化效果增强。200 MP下合金的硬度最高。

循环蠕变时效对Al-Cu-Mg-Ag合金的晶间腐蚀和剥落腐蚀有很大影响。晶间腐蚀和剥落腐蚀均属于电化学腐蚀,它们的腐蚀行为与铝合金不同部位的电位差有关。由于Al-Cu-Mg-Ag合金不同区域的电位满足EPFZ 1)Al-Cu-Mg-Ag合金的力学性能受两个因素的影响:一方面,与传统时效相比,循环蠕变时效能够细化强化相尺寸,晶界强化效果增强,导致合金硬度升高;另一方面,位错的存在促进较多的θ′相析出,θ′相的强化效果低于Ω相,合金整体强化效果减小。以上两个因素导致合金的力学性能随着应力的增大先提高后降低。 2)循环蠕变时效能够减小PFZ宽度,使合金抗腐蚀性能得到提高;另一方面,循环蠕变时效后变形晶粒被拉长,单位面积内晶界增多,腐蚀通道增多,抗腐蚀性能下降。受以上两个因素的影响,循环蠕变时效能够提高合金的抗晶间腐蚀和抗剥落腐蚀性能,100 MPa下的抗晶间腐蚀性最佳,200 MPa下抗剥落腐蚀性能最佳。3 结论