WWER型机组控制棒驱动机构耐压壳缺陷机理分析及检查方法研究

2021-06-30王旭

王旭

中国核电江苏核电有限公司技术支持处 江苏连云港 222000

1 概述

俄罗斯对台WWER-1000型核电机组大修期间在控制棒驱动机构(CRDM)耐压壳头部变径区域发现存在穿透性裂纹,其控制棒驱动机构型号为俄罗斯水压设计院设计制造的ShEM-3型。作为重要经验反馈,结合缺陷产生原因分析,对同为WWER-1000型机组的国内某核电站四台机组耐压壳同类型缺陷产生的可能性进行分析,并对耐压壳检查方案进行了研究。

2 ShEM-3型控制棒驱动机构结构介绍

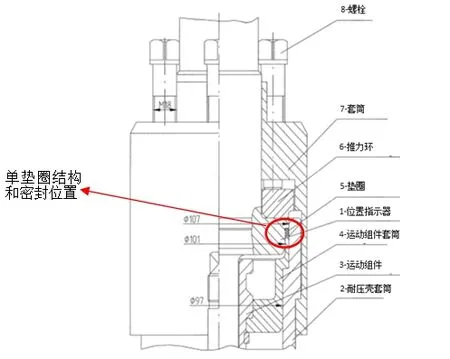

ShEM-3型控制棒驱动机构结构主要包括电磁组件、移动组件、驱动杆、步长位置指示器和耐压壳。其结构分为单垫圈结构和双垫圈结构两种类型,区别主要在于结构尺寸和密封形式上。单垫圈结构的耐压壳头部与位置指示器连接并密封,密封垫圈位于耐压壳头部凸肩上方,如图1所示;双垫圈结构的耐压壳头部与移动组件连接,上方的套筒对其压紧并密封,移动组件头部与位置指示器法兰连接并密封,密封垫圈分别位于耐压壳头部凸肩和位置指示器法兰,如图1所示。

图1 单个垫圈的控制棒驱动机构示意图

耐压壳由法兰段(下部)、直管段(中部)和套筒(上部)三段焊接组成,套筒材料为ХН35ВТ-ВД合金(类似于我国的1Cr15Ni36W3Ti),直管段和法兰段的材料为08Cr18Ni10Ti不锈钢。两种类型的耐压壳结构尺寸也存在差异,单垫圈型的耐压壳头部内径为两段式(φ107-φ97mm),而双垫圈型的耐压壳头部内径则改为三段式(φ107-φ101-φ97mm)。俄罗斯发现存在裂纹显示的耐压壳均为单垫圈型ShEM-3型CRDM。

3 缺陷描述及原因分析

3.1 缺陷描述

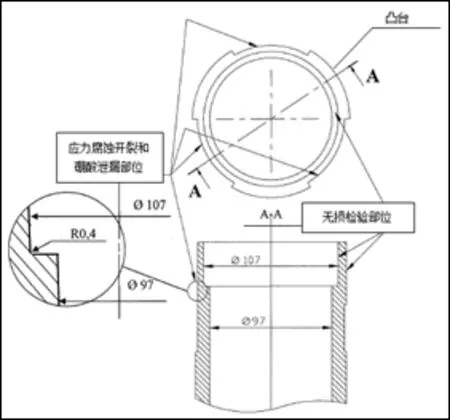

耐压壳缺陷产生的大部分位置在头部套筒内部φ97-φ107mm的变径区域,曲率半径为R0.4mm的圆弧过渡段,还有少数发生在筒体内表面,如图2所示。该部位处于一回路压力边界以内,它的失效直接导致了一回路冷却剂的泄漏。

图2 耐压壳头部缺陷产生位置示意图

3.2 缺陷原因分析

对耐压壳缺陷区域进行金相观察发现,缺陷主要起源于与套筒凸台相对的较大壁厚的圆弧过渡段,之后向较小壁厚的圆弧过渡段扩展,同时沿壁厚扩展,最终形成穿透裂纹。裂纹扩展途径为沿晶开裂,如图3所示。

图3 耐压壳缺陷扩展形态

耐压壳属于一回路压力边界,直接与一回路冷却剂接触,运行温度约270°,运行压力为15.7MPa。在一回路压力的作用下,耐压壳头部R=0.4mm的过渡区域会产生应力集中;另外,高硬度的XG35BT-BД合金在机械加工过程中,在变径区域容易产生微观表面缺陷,导致附加的微观应力集中。

耐压壳头部区域为材质XG35BT-BД属于高镍合金。高镍合金较容易产生的位错横向滑移使得位错可以越过整个晶粒到达晶界,而晶界是位错运动的障碍。因此,位错在晶界处不断的聚集塞积,导致应力集中进而产生微裂纹。

高镍合金在水溶液中形成可溶化合物(Cr,Fe)(OH)2+和活性的六价Cr,替代惰性的低溶解型的(Cr,Fe)(OH)2+,在裂纹边缘形成活性通道,水溶液与外部介质形成质量交换,带走溶解的金属,导致裂纹的加速扩展。同时,水中的溶解氧降低了金属融入溶液的电势差,促进了裂纹缝隙内金属的溶解,也促进了腐蚀裂纹的进一步扩展。

综上分析可知:在IGSCC敏感材质、拉应力(包括工作应力以及残余应力)、一回路水化学环境以及溶解氧等多重因素的综合影响下,耐压壳头部区域产生了晶间应力腐蚀,并造成腐蚀裂纹的进一步扩展,最终形成贯穿性裂纹。

4 国内同类型机组耐压壳应力腐蚀开裂的可能性分析

4.1 双垫圈型CRDM耐压壳结构分析

国内某两台同类型机组采用了双垫圈型CRDM,如图4所示。双垫圈型耐压壳与单垫圈型的差异主要有以下几个方面:

图4 带双垫圈的控制棒驱动机构示意图

耐压壳头部区域采用三段式设计,即:φ97mm-φ101mmφ107mm;

第一处密封垫圈直接位于φ101mm-φ107mm的台阶上;

耐压壳头部的环形空间沿轴向的长度较短;

以上结构设计的变化所产生的结果是:双垫圈型耐压壳头部圆弧过渡区域只存在较低的拉应力;环形空间长度的缩短致使在该区域所聚集的空气总量明显降低;同时,由于密封垫圈直接位于φ101-φ107mm的台阶上,因此一回路冷却剂基本无法与该圆滑过渡段直接接触。

因此,双垫圈型CRDM耐压壳结构对拉应力、水化学、溶解氧等因素都得到了有效的制约,从缺陷产生机理上来看,发生IGSCC的可能性很小。

4.2 改进型单垫圈CRDM耐压壳结构分析

国内另外两台同类型机组耐压壳在设计时,为了减小机组运行过程中的泄漏概率以及缩短解体工期,仍采用了单垫圈密封的形式。但耐压壳头部区域采用了08Cr18Ni10Ti奥氏体不锈钢材料作为替代,该种材料对晶间应力腐蚀的敏感性很低。另外,耐压壳头部结构设计时,φ97mm-φ107mm变径区域采用了R=4mm的圆滑过渡,该设计结构有效降低了应力集中。

因此,改进型单垫圈耐压壳从设计上解决了材质对应力腐蚀开裂的敏感性以及应力集中的问题,发生IGSCC的可能性很小,这一点也被国外同类型机组的运行经验所证实。

5 耐压壳涡流阵列检查方法研究

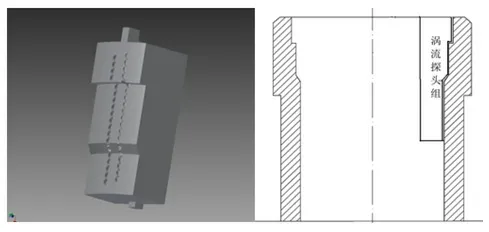

为了更好的监督耐压壳应力腐蚀开裂情况,提高无损检验的可靠性,国内同类型核电机组除了对耐压器头部实施目视和液体渗透检验外,还研究采用涡流阵列技术对耐压壳头部区域实施检验。

5.1 涡流探头的选择与设计

耐压壳缺陷多发区域为头部变径位置,该区域结构所引起的边缘效应和提离效应对常规点式涡流探头信号影响较大,边缘及提离信号会对缺陷信号产生干扰,甚至将缺陷信号淹没在干扰信号中,导致无法对缺陷信号有效识别。

而涡流阵列探头的激励线圈与检测线圈之间可以形成两种方向垂直交互的电磁场传递,有利于发现不同取向的线性缺陷,且容易克服边缘效应和提离效应的影响,因此采用阵列技术对耐压壳头部区域实施检验是良好选择。

根据耐压壳头部内表面结构设计加工了与检查区域相配合的仿型阵列探头,该阵列探头由40个直径为2.5mm、频率50-800KHz的线圈分两组纵向分布,可实现耐压壳头部两个台阶区域以及台阶上下各10mm筒体内表面的全覆盖,如图5所示。

图5 涡流阵列探头及检验区域示意图

5.2 阵列涡流检测能力试验

参考ASME规范相关要求,对非磁性金属板或弧面检验对象的灵敏度要求为能检出6mm长×0.25mm宽,深度最小为0.25mm的槽型人工缺陷。为了验证涡流阵列技术的检测能力,制作了带人工缺陷的验证试块。试块人工缺陷设置如下:

一个内表面上覆盖整个检验区域的纵向槽,用于验证所有线圈信号的激励和接收性能以及进行标定;

一个内表面与轴向呈45°夹角覆盖整个检验区域的斜槽,用于验证各涡流线圈激发时序的正确性;

三组内不同深度的轴向和周向槽,长6mm,宽0.25mm,最小深度为0.25mm,用于验证内表面轴向和周向线性缺陷检验能力;

分别位于φ101mm-φ107mm和φ97mm-φ101mm台阶根部的周向槽,长6mm,宽0.25mm,深度为0.25mm,用于验证变径区域裂纹性缺陷的检验能力。

经过对上述人工缺陷检验,阵列涡流检验技术对耐压壳筒体内表面、变径区域的槽型人工缺陷均可有效检出。

6 结语

①ShEM-3单垫圈型CRDM耐压壳头部区域缺陷产生原因是ХН35ВТ-ВД高镍合金在一回路水化学环境、溶解氧以及拉应力等多重因素的综合作用下,在应力集中区域发生的晶间应力腐蚀开裂。②采用双垫圈型CRDM的耐压壳可对IGSCC产生诱因进行有效制约,而改进型的单垫圈CRDM耐压壳则从设计上解决了材质对应力腐蚀开裂的敏感性以及应力集中的问题。因此其发生IGSCC的可能性很小。③涡流阵列检验对耐压壳裂纹性缺陷具有较高的检出灵敏度,该技术的开发及现场应用可进一步提高检验的可靠性。