甲醇-生物柴油对低压橡胶油管影响的试验研究

2021-06-30张美娟王忠

张美娟,王忠

(1.无锡职业技术学院汽车与交通学院,江苏 无锡 214121;2.江苏大学汽车与交通工程学院,江苏 镇江 212013)

甲醇和生物柴油分别为醇类和酯类燃料。生物柴油是由动植物油脂与醇经过酯化反应制得,密度、运动黏度、十六烷值等参数均与柴油接近,在不改变柴油机结构参数的情况下,柴油机可以直接燃用生物柴油,柴油机的动力性、经济性下降较少,排放污染物有所改善[1]。甲醇的理化特性与柴油差异较大,尤其是甲醇的着火性比柴油差,十六烷值为5,远低于柴油的十六烷值45,在柴油机上掺混甲醇时,掺混比一般不超过30%[2]。为了改善柴油机的着火特性,添加十六烷值改进剂是一种简单有效的方法[3]。甲醇与生物柴油与柴油的理化特性不同,柴油机燃用甲醇、生物柴油,会对供油系统腐蚀性产生影响。

在柴油机供油系统中,调压器和油箱之间为低压油管,低压油管内层一般为丁腈橡胶,外层为氯丁橡胶,当橡胶与燃油接触时,橡胶发生溶胀。线型聚合物在溶剂中可以无限吸收溶剂,称为无限溶胀(如天然橡胶在汽油中);交联聚合物的溶胀不能无限进行,称为有限溶胀。柴油机供油系统中的低压油管一般为合成橡胶,与溶剂接触时发生有限溶胀。

橡胶的耐油性是指其抵抗各种有机介质作用的能力,包括有机溶剂、燃料油、矿物油等。甲醇-生物柴油的含氧量较高,极性、酸值与矿物燃料不同,长期使用会影响油管的物理性能。研究表明[4-6],含氧燃料比柴油对橡胶更具有腐蚀性。李理光等[7]研究了多种橡胶在3种生物柴油中浸泡后的质量、尺寸及外观变化,结果表明:生物柴油对氟橡胶的溶胀性影响与0号柴油相近,但对丁腈橡胶的影响略大于0号柴油。Y.H. Yoo等[8]考察了乙醇-汽油的腐蚀特性,分析了溶剂腐蚀油管的作用机理,并对油管进行电化学测试和表面分析,研究表明,乙醇添加量越多,溶剂对油管的腐蚀性越大。周龙保等[9]对不同极性的橡胶材料进行耐二甲醚的溶胀试验,结果表明,在含润滑添加剂的二甲醚燃料中浸泡72天,氟橡胶和丁腈橡胶的溶胀率和力学性能变化均比氟硅橡胶显著;氟硅橡胶在浸泡40天后,溶胀率最低,力学性能变化最小。郭永基等[10]通过溶胀试验,绘制了丁腈橡胶及聚四氟乙烯密封圈因溶胀而产生的质量增长随时间的变化曲线,结果表明,老化后丁腈橡胶圈表面产生裂纹,而聚四氟乙烯圈无明显变化。此外,在燃料中添加十六烷值改进剂也会对供油系统产生影响[11]。可以看出,不同燃料对橡胶油管的腐蚀性不同,在燃料中添加改进剂,也可能对橡胶油管的腐蚀性产生影响。因此,有必要对柴油机代用燃料及添加剂对燃油系统的影响进行研究。

橡胶在油类等化学介质中使用时,溶胀现象使橡胶的体积及质量发生变化,同时,橡胶的硬度等力学性能也受到影响。试验选用不同掺混比例的甲醇-生物柴油,并在混合燃料中添加不同比例的十六烷值改进剂,进行低压橡胶油管的腐蚀性试验。在分析橡胶的溶胀机理的基础上,考察甲醇-生物柴油、十六烷值改进剂对橡胶油管的几何参数、力学性能的影响。

1 橡胶的溶胀机理

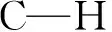

橡胶与溶剂的相互作用遵循相似相溶的原理。影响物质溶解性的因素包括溶质和溶剂极性、分子结构、分子间作用力,其中溶质和溶剂极性是重要因素。从燃料分子的角度分析,极性分子的电荷分布不对称,分子中正负电荷中心不重合。橡胶溶胀主要是由于介质的性质(如结构、极性、溶度参数)与橡胶相似。橡胶与溶剂接触时,介质分子与橡胶分子的分子间作用力大于橡胶分子内部的作用力。橡胶的溶胀过程分为吸附、扩散两个过程[12]。按时间特点,整个溶胀可划分为吸附过程、渐进扩散过程、稳定扩散过程。介质分子扩散进入橡胶内部,对交联点产生破坏,使橡胶体积膨胀。微观上,橡胶网格结点密度、分子链的柔性、分子链的长短等因素受到溶胀的影响;宏观上,溶胀作用使橡胶的机械性能下降[13]。溶剂的化学性质越接近橡胶分子,分子间作用力越强,溶胀作用越显著。

表1 橡胶与燃料的极性

2 试验方案

2.1 燃油与油管材料

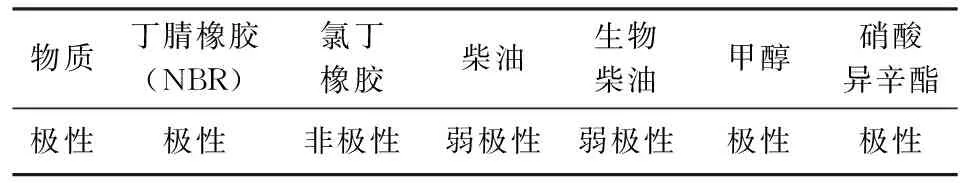

为了考察甲醇掺混比、十六烷值改进剂对柴油机橡胶供油系统的影响,配置了甲醇掺混比例为10%,15%,20%的甲醇-生物柴油混合燃料,同时选择在甲醇掺混比例为10%的混合燃料中添加不同比例的十六烷值改进剂。

试验用生物柴油为某市售生物柴油,甲醇为分析纯。试验用燃油配比见表2,混合燃料分别记为F1~F6。

表2 试验用油配比

试验用油管为柴油机燃油系统常用的橡胶管,内径直径为35 mm,外层胶为氯丁橡胶,内层胶为丁腈橡胶,中间为高强度纤维。丁腈橡胶是常用的耐矿物油橡胶,由丁二烯和丙烯腈经乳液聚合法制得,具有优良的耐油性、耐磨性、耐热性;氯丁橡胶是氯丁二烯为主要原料进行α-聚合生成的弹性体,耐油、耐化学腐蚀性较好。

2.2 试验方案

橡胶在燃油中浸泡后,形貌、体积、质量、硬度等特性发生变化。按照GB/T 1690—2006《硫化橡胶或热塑性橡胶耐液体试验方法》和GB/T 6031—1998《硫化橡胶或热塑性橡胶硬度的测定》,对油管进行浸泡试验。油管在常温进行下密封浸泡,周期为672 h。

在浸泡试验过程中,分别在168 h,336 h,672 h时,将浸泡油管从溶剂中取出,测量油管的尺寸、质量、硬度,依照国家标准,对数据进行处理,判断燃油对油管的腐蚀情况。在油管浸泡672 h时,通过拍摄浸泡前后油管的图片,从宏观上考察燃油对橡胶油管的腐蚀性;通过扫描电镜、拉曼光谱的试验方法,分析浸泡前、后油管的微观形貌和化学结构变化。试验过程中,质量测量采用电子天平(精度为1 mg),尺寸测量采用游标卡尺(精度为0.02 mm),硬度测量采用XHR-105邵氏橡胶专用硬度仪。

3 试验结果与分析

3.1 油管形貌分析

图1示出油管在溶剂中浸泡672 h后与未浸泡油管的对比图片。从图1可以看出,浸泡前油管的表层和内层光滑,颜色为黑色。在燃料中浸泡后,油管的表层仍然为黑色,无明显变化,但油管的内层有不同程度的“喷霜”出现。“喷霜”是液体或固体配合剂由橡胶内部迁移到橡胶表面的现象,是橡胶制品老化的一种表现。随浸泡时间的增加,“喷霜”现象越来越严重。从图1可以看出,浸泡在F3中的油管表面的“喷霜”现象最严重。可以推断,随着甲醇添加比例的增加,溶剂对橡胶的溶解能力增强,这与甲醇分子与橡胶分子的极性相近有关。试验用橡胶管内层为丁腈橡胶,外层为氯丁橡胶,丁腈橡胶为极性,氯丁橡胶为非极性,而溶剂中甲醇、生物柴油均具有极性,因此,内层的丁腈橡胶的耐油性要远低于外层的氯丁橡胶,这与672 h后油管外层没有明显“喷霜”,断面和内层有较明显的“喷霜”的现象一致。浸泡在F3、F6中油管的“喷霜”最严重,表明硝酸异辛酯、甲醇加剧了燃料对橡胶油管的腐蚀。综上分析,丁腈橡胶油管不适合输送掺混甲醇等带有极性的燃料。由于氯丁橡胶不具有极性,将氯丁橡胶作为橡胶油管的内层反而能克服这种不足。

图1 浸泡前后油管图片对比

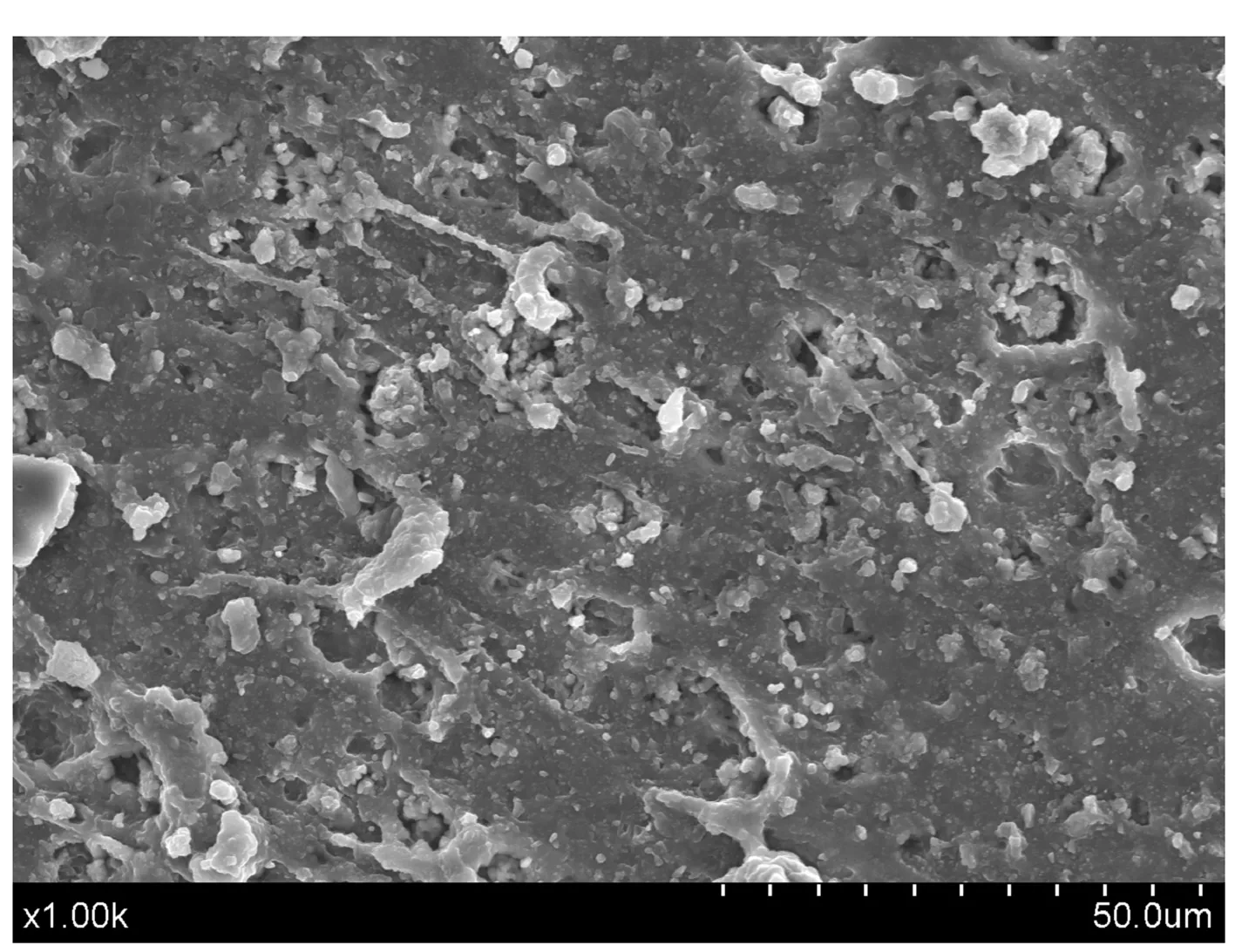

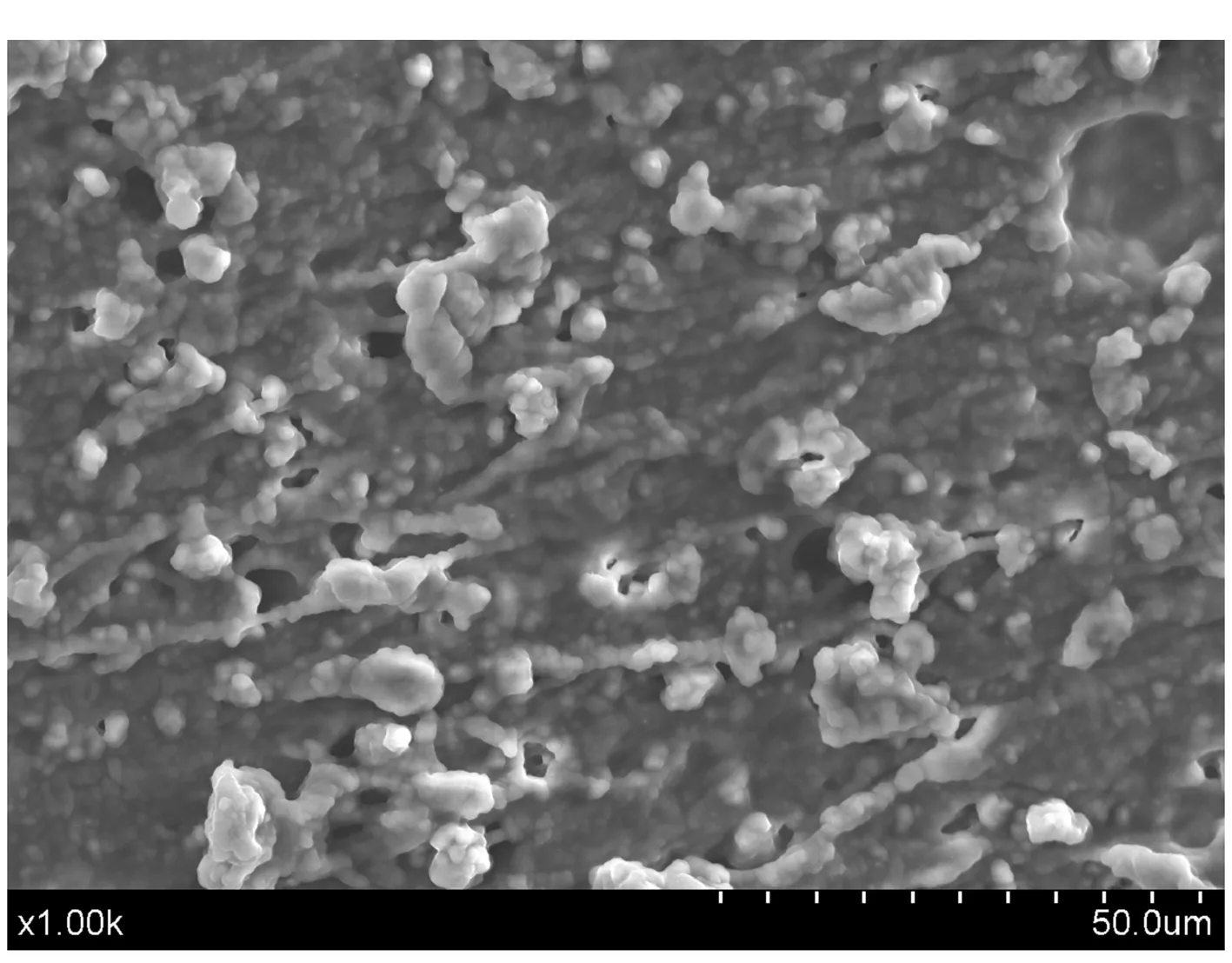

图1从宏观的角度展示了浸泡前后油管的形貌,为进一步考察燃油对油管的腐蚀性,试验采用JSM-7001F热场发射扫描电子显微镜,将油管横截面放大1 000倍,拍摄油管的微观形貌。图2、图3示出油管在F6中浸泡672 h和未浸泡时的横截面图片。对比图2、图3可以看出,在F6中浸泡后,橡胶分子的结构已经被破坏,出现较多细小碎片和空穴。橡胶中的极性分子与燃料分子相似相溶,燃油管中部分物质溶解到燃料中,使橡胶出现较多的空穴。甲醇、生物柴油、硝酸异辛酯均具有极性,在与橡胶长期接触的过程中发生反应,使橡胶的交联点断裂,橡胶油管出现较多细小的碎片。

从上面的分析可见,ci是第i个缓冲器的调整数量的上界,因为ci在xi=0的时候也可以取1.相应的,所有ci的和是对于每个采样得到的调整数量的上界.这个上界可以表示为:

图2 浸泡后油管横截面扫描电镜图

图3 浸泡前油管横截面扫描电镜图

3.2 油管分子结构分析

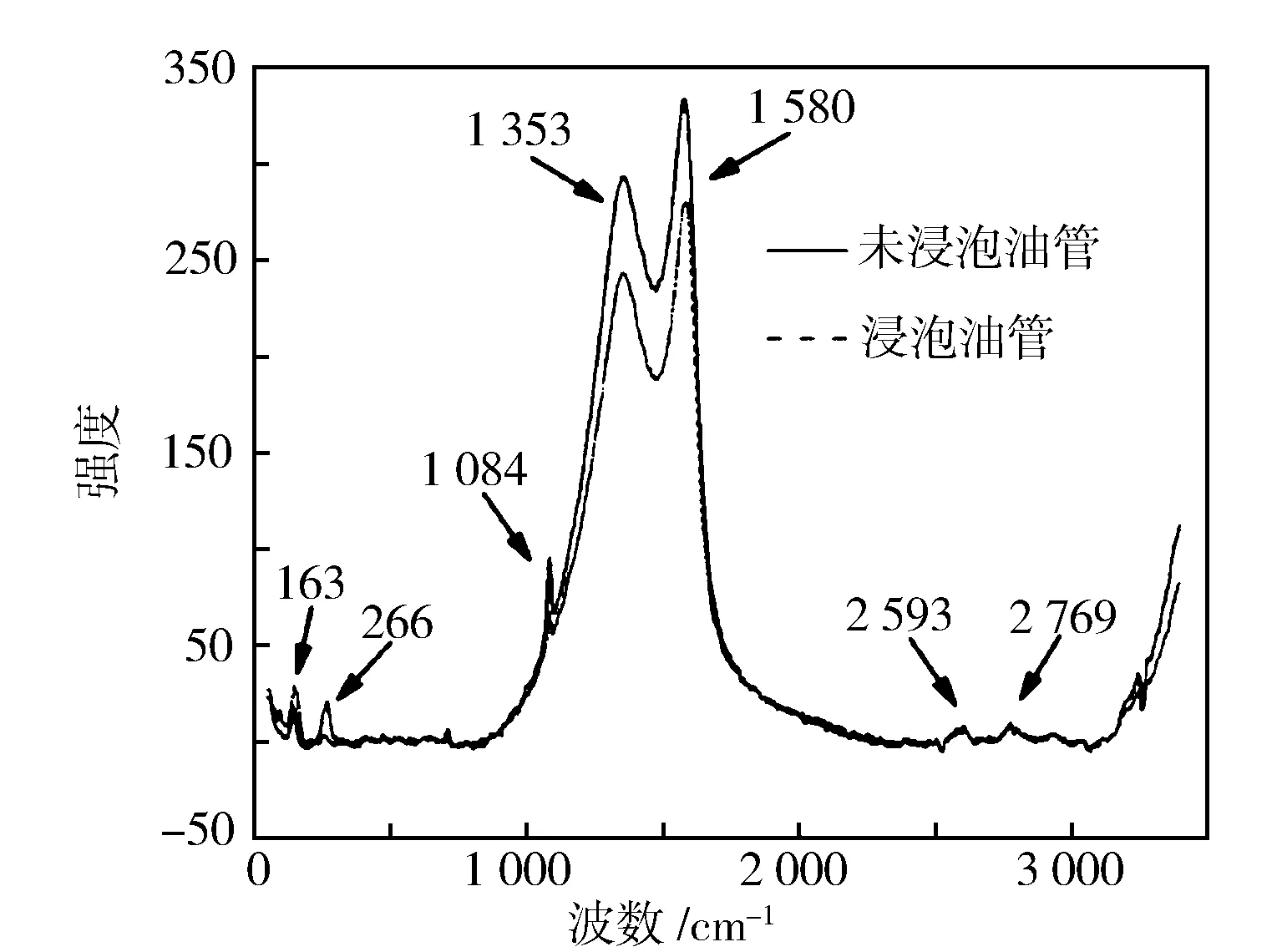

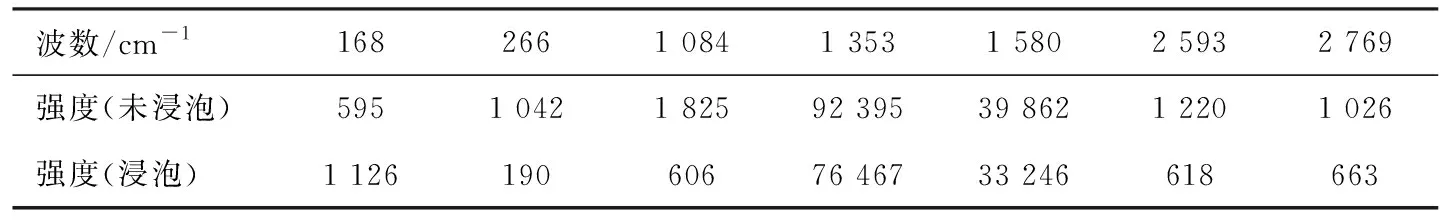

拉曼光谱分析法是基于拉曼散射效应,对与入射光频率不同的散射光谱进行分析,得到分子振动、转动的信息,从而研究分子结构的一种分析方法。图4示出未浸泡油管与浸泡在F6中油管的拉曼光谱。可以看出,浸泡前后,油管的拉曼光谱相似,峰值的出现位置相同,其中1 353,1 580 cm-1处为两个强峰,两峰之间有一定的重合。对样品的拉曼光谱进行分峰拟合,计算不同位置的峰的强度,结果见表3。从表3可以看出,油管在F6的溶液中浸泡后,拉曼光谱在266,1 084,1 353,1 580,2 593,2 769 cm-1处的谱峰强度降低,分别降低81.75%,66.78%,17.24%,16.60%,49.35%,35.33%,在168 cm-1处的谱峰强度增大89.03%。可以推断,油管在溶剂中浸泡672 h后,橡胶的交联点被破坏,化学结构已经发生变化。油管在溶液中浸泡,溶胀作用使橡胶分子扩散到溶液中,溶液分子也逐渐渗入到橡胶分子中,随着浸泡时间的增加,油管的尺寸、质量、硬度等宏观特性也将发生变化。

图4 浸泡前后油管的拉曼光谱

表3 浸泡前后油管的拉曼光谱峰对应的强度

3.3 油管几何尺寸和质量的变化

油管外径的变化百分数ΔL按式(1)计算:

ΔL=(Li-L0)/Li×100%。

(1)

式中:L0为为试样浸泡前外径;Li为试样浸泡后外径。

用相同的方法可以计算内径的变化。

质量的变化用质量变化百分数(ΔM100)表示,按式(2)计算:

ΔM100=(Mi-M0)/Mi×100%。

(2)

式中:M0为试样浸泡前的质量;Mi为试样浸泡后的质量。

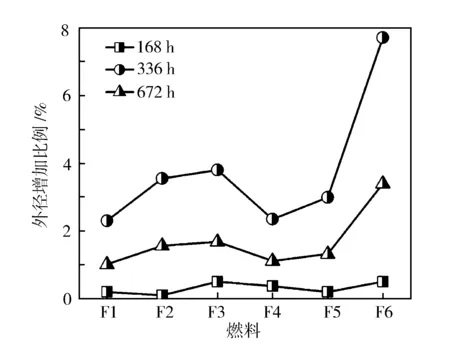

图5示出油管外径随浸泡时间的变化。从图5可以看出,0~168 h阶段,油管外径随浸泡时间变化不大。168~336 h阶段,油管外径迅速增大;336~672 h阶段,油管外径不随时间继续增加,反而有所减小。随着油管浸泡时间的延长,燃油分子进入到油管内部,并逐渐达到饱和,油管外径增加;随浸泡时间进一步增加,橡胶的交联点被破坏,溶胀作用使橡胶分子扩散到溶液中,油管外径减小。对比不同掺混比的燃料可以看出,随甲醇添加比例的增加,油管外径增加加快;添加硝酸异辛酯后,油管的外径增加更多。336 h时,在F1,F6中浸泡的油管,外径增加比例分别为2.30%,7.71%。

图5 油管外径变化率

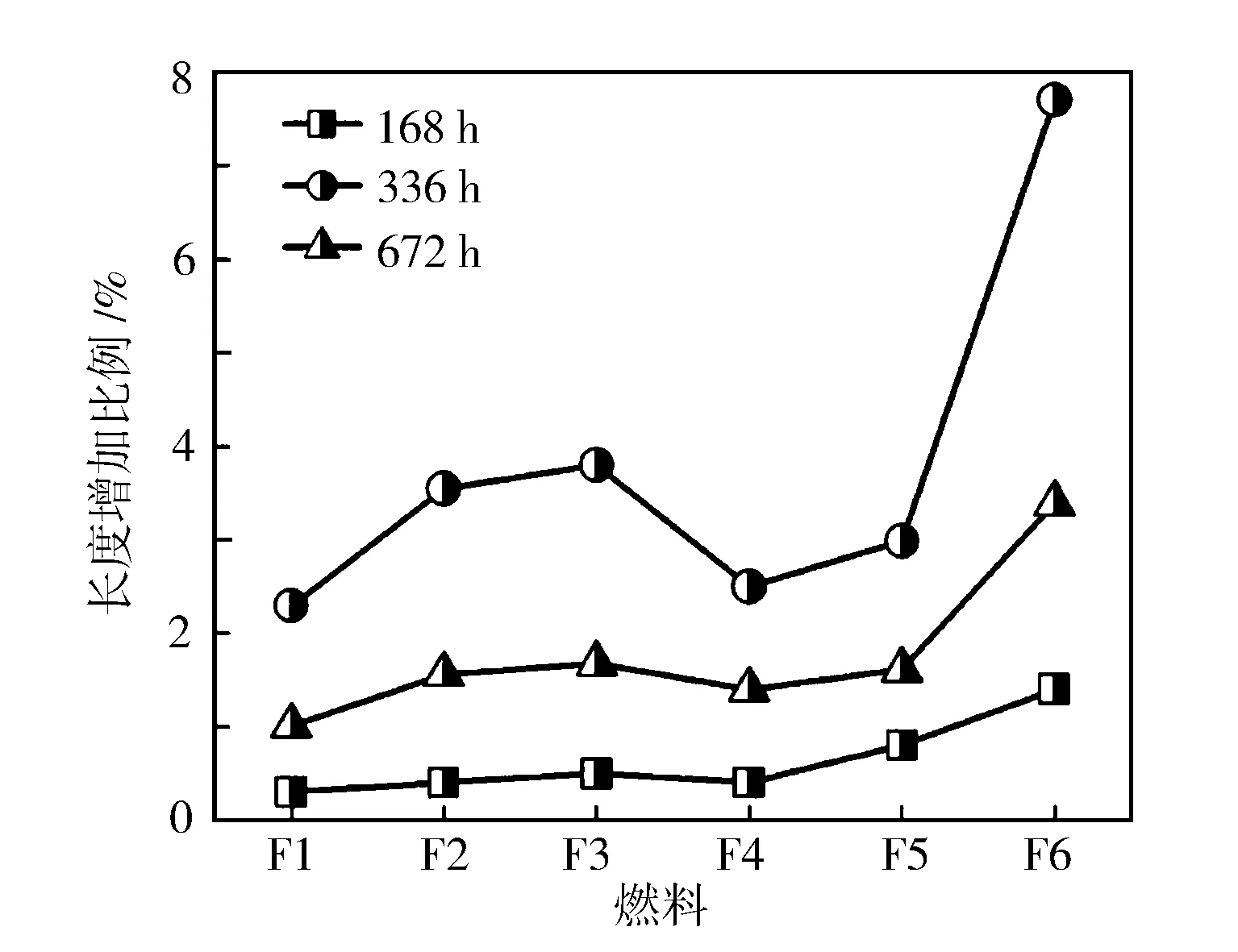

图6 油管长度变化率

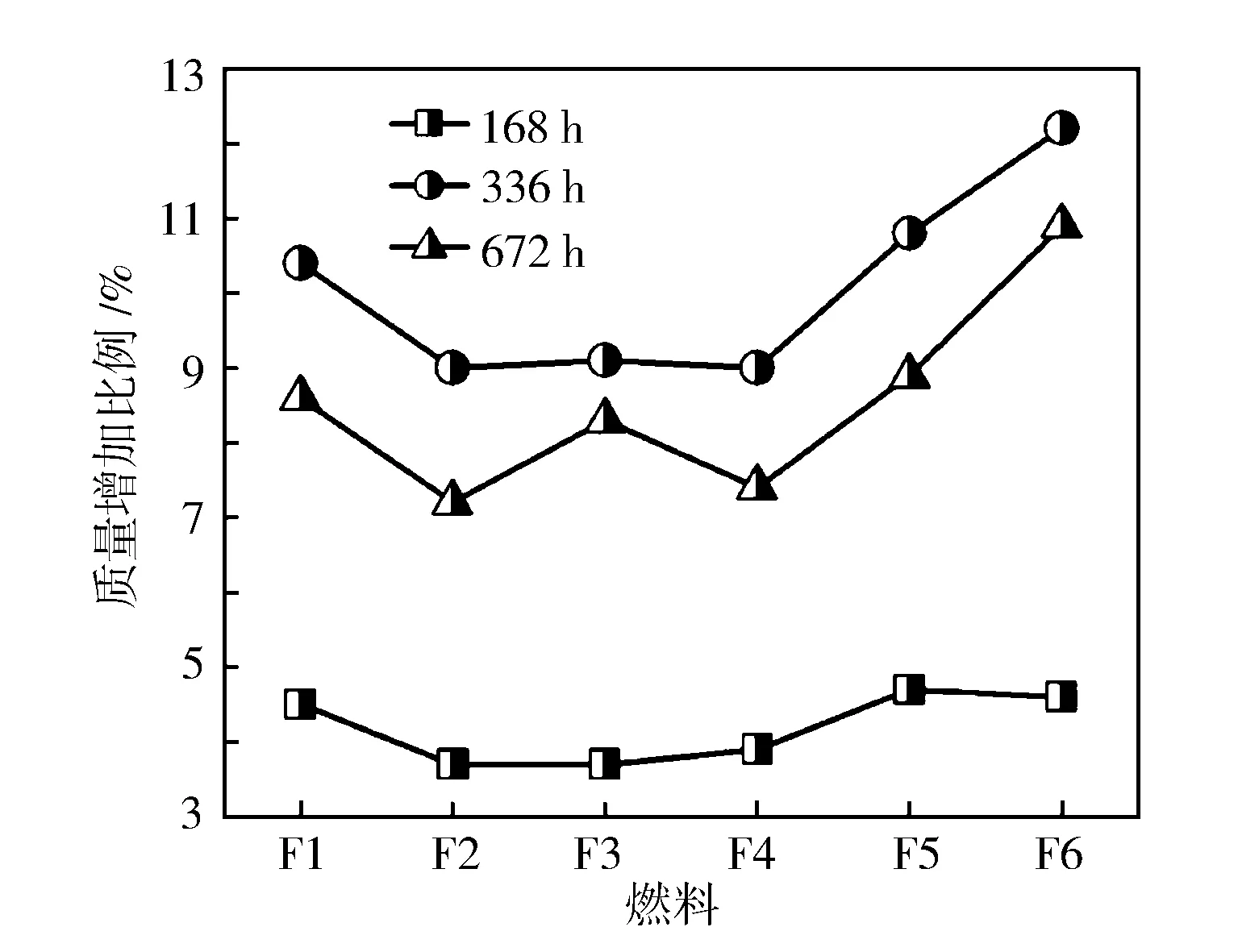

图7示出油管质量随浸泡时间的变化。从图7可以看出,随着浸泡时间的增加,油管的质量先增加,后减少。在油管浸泡过程中 ,由于燃油分子进入到油管内部,油管质量增加并逐渐达到最大值,而浸泡时间进一步增加,由于橡胶的交联点的破坏,橡胶分子扩散到溶液中,使油管质量逐渐减小。随着混合燃料中甲醇添加比例的增加,油管质量的增加量减少;在甲醇-生物柴油中添加硝酸异辛酯后,油管质量增加更多,并随硝酸异辛酯添加比例的增加而增加。在F1,F6中浸泡672 h后,油管的质量分别增加8.6%,10.9%。

综合图5至图7可以看出,油管几何尺寸和质量在0~168 h阶段增加较慢,在168~336 h阶段增加较快,在336~672 h阶段增加缓慢甚至有所降低。主要原因是橡胶与油类介质长期接触产生溶胀。在0~168 h阶段,橡胶在燃料中浸泡时间短,主要进行吸附过程,燃料分子进入橡胶内部较少;168~336 h阶段,主要进行渐进扩散过程,燃料分子与橡胶分子的分子间作用力大于橡胶分子内部的作用力,橡胶的交联点被逐渐破坏,燃料分子大量进入到橡胶内部,使橡胶体积膨胀,油管尺寸和质量增加较快;336~672 h阶段主要进行稳定扩散过程,燃料分子继续进入到橡胶内部,但同时也有部分橡胶分子扩散到溶剂中。此外,氧也是导致橡胶老化的重要原因之一,氧在橡胶中同橡胶分子发生游离基链锁反应,分子链发生断裂或过度交联,引起橡胶性能的改变。甲醇、生物柴油、硝酸异辛酯的含氧量分别为50%,11%,27%,在生物柴油中添加甲醇、硝酸异辛酯均增加了混合燃料的含氧量,加剧了橡胶油管的老化。试验过程中,燃料的颜色由浅变深的现象与此结果相一致。丁腈橡胶和氯丁橡胶均为合成橡胶,在溶剂中发生有限溶胀,溶胀过程不能无限进行,试验结果与有限溶胀的变化规律相符合。

图7 油管质量变化率

3.4 油管硬度的变化

硬度变化(ΔH)按式(3)计算:

ΔH=Hi-H0。

(3)

式中:Hi为试验后硬度;H0为试验前硬度。

定义硬度降低比例:

H′=ΔH/H0

(4)

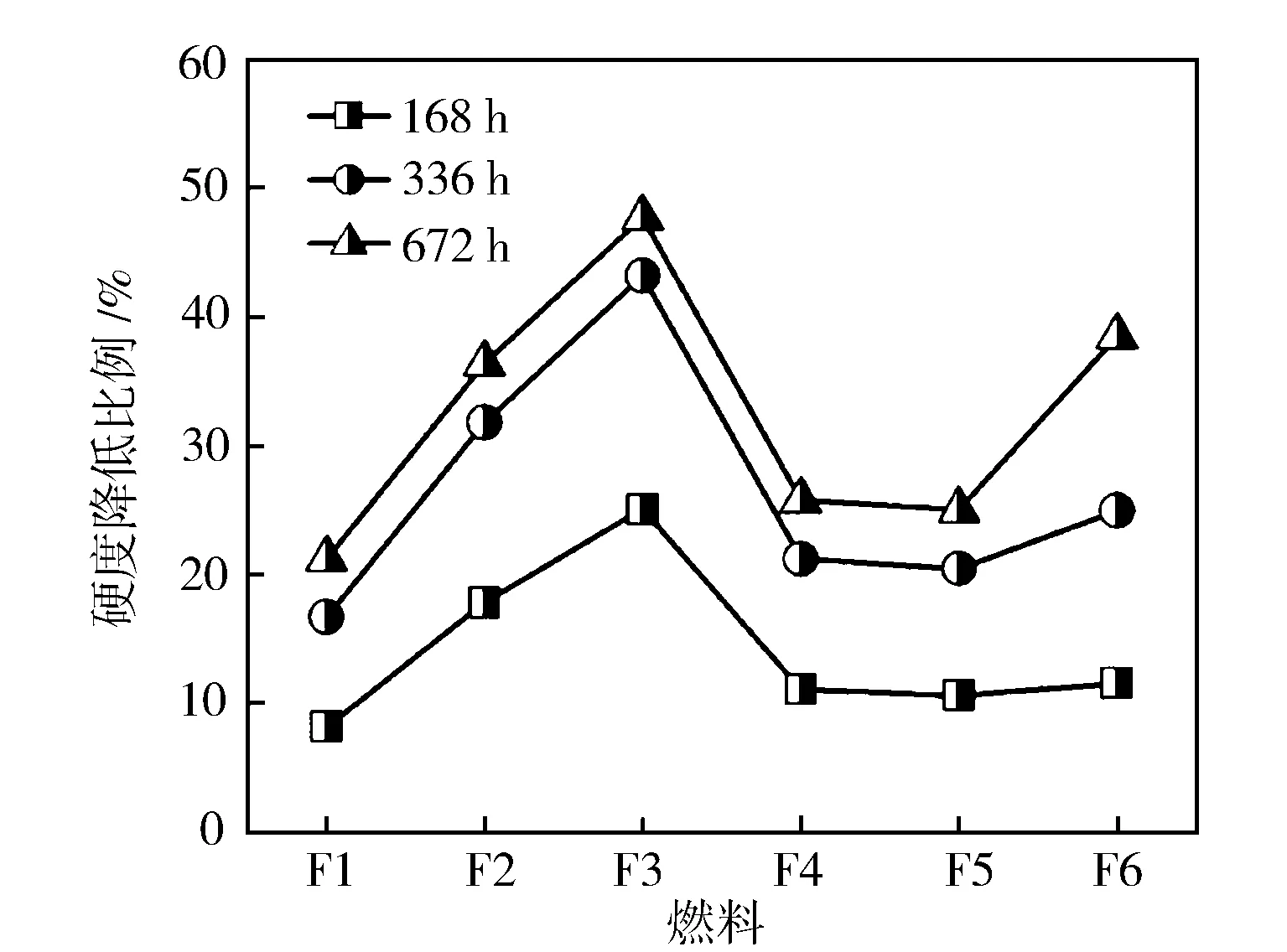

图8示出油管硬度随浸泡时间的变化。从图8可以看出,随着甲醇、硝酸异辛酯添加比例的增加,油管硬度下降。0~336 h阶段,油管硬度下降较快;336~672 h,油管硬度下降速度减慢。在甲醇-生物柴油中添加0.3%硝酸异辛酯,油管硬度降低。油管在F1,F6中浸泡672 h后,硬度分别下降21.21%,38.52%。由于甲醇、硝酸异辛酯分子均为极性,从试验结果可以看出,在混合燃料中添加甲醇、硝酸异辛酯,加剧了对橡胶内部交联点的破坏,橡胶分子与燃料分子的扩散程度增加,导致橡胶力学性能下降,老化程度加重。

图8 油管硬度变化率

4 结论

a) 橡胶油管在混合燃料中浸泡672 h,油管外层没有明显的“喷霜”,内层则有较多的“喷霜”出现,甲醇、硝酸异辛酯的添加比例越大,“喷霜”越明显,橡胶油管老化程度加剧,在燃油中浸泡672 h,橡胶分子的结构已经被破坏,出现较多细小碎片和空穴;

b) 通过拉曼光谱试验可知,油管在添加0.3%硝酸异辛酯的甲醇-生物柴油中浸泡672 h,在266,1 084,1 353,1 580,2 593,2 769 cm-1处的谱峰强度分别降低81.75%,66.78%,17.24%,16.60%,49.35%,35.33%,在168 cm-1处的谱峰强度增大89.03%;橡胶油管在混合燃料中浸泡后,交联点已经被破坏,化学结构发生变化;

c) 橡胶油管的几何尺寸、质量,在0~336 h阶段随浸泡时间的增加而增加,在336~672 h阶段增加缓慢或有所降低,橡胶油管的硬度随浸泡的时间的增加而下降;甲醇、硝酸异辛酯的添加比例越大,橡胶油管的几何尺寸和质量增加越多,硬度降低越多。