混合动力汽车柴油机快速起动燃烧排放特性研究

2021-06-30陈东东王铁李国兴侯振宁乔天佑

陈东东,王铁,李国兴,侯振宁,乔天佑

(太原理工大学车辆工程系,山西 太原 030024)

随着能源安全问题日益显现和排放法规日益严苛,人们开始关注传统内燃机汽车所引起的能源消耗和环境污染问题。由于电池技术的局限,纯电动汽车有续航里程短和能量密度低的缺陷。混合动力汽车有两种及以上的动力装置,它结合了传统内燃机车和纯电动车的优势,是一个非线性、多变量、时变的复杂系统。

混合动力汽车发动机要求起动快速,其瞬态程度更高,势必造成起动过程排放控制困难。国内外针对混合动力汽车发动机瞬态起停的研究表明:混合动力汽车汽油机燃烧开始的几个循环与普通车用汽油机存在很大不同,对起动过程后续阶段的燃烧有很大影响,直接影响发动机的燃烧稳定性[1-3];混合动力汽车发动机在起动和停机时都会出现排放峰值,运行模式切换时其瞬态特性和动态特性更明显[4-6];ISG技术柴油机的起动着火转速可达350 r/min以上,可以缩短起动时间,转速过渡平滑,起动工况下的动力性、排放性有所提高[7];高速拖动起动时的转速瞬态特性小,油耗降低,起动过程前期的HC,CO和NOx排放减少[8-10]。

当前,关于混合动力汽车瞬态起停的研究主要是针对汽油机,对混合动力柴油机起动工况燃烧和排放特性的研究较少。本研究基于自行搭建的单轴并联柴油混合动力试验平台,以不同电机转速拖动发动机起动,研究不同起动瞬态变化条件下发动机的燃烧和排放特性,以期为混合动力汽车柴油发动机快速起动控制策略制定提供试验依据。

1 试验设备及方案

1.1 试验设备

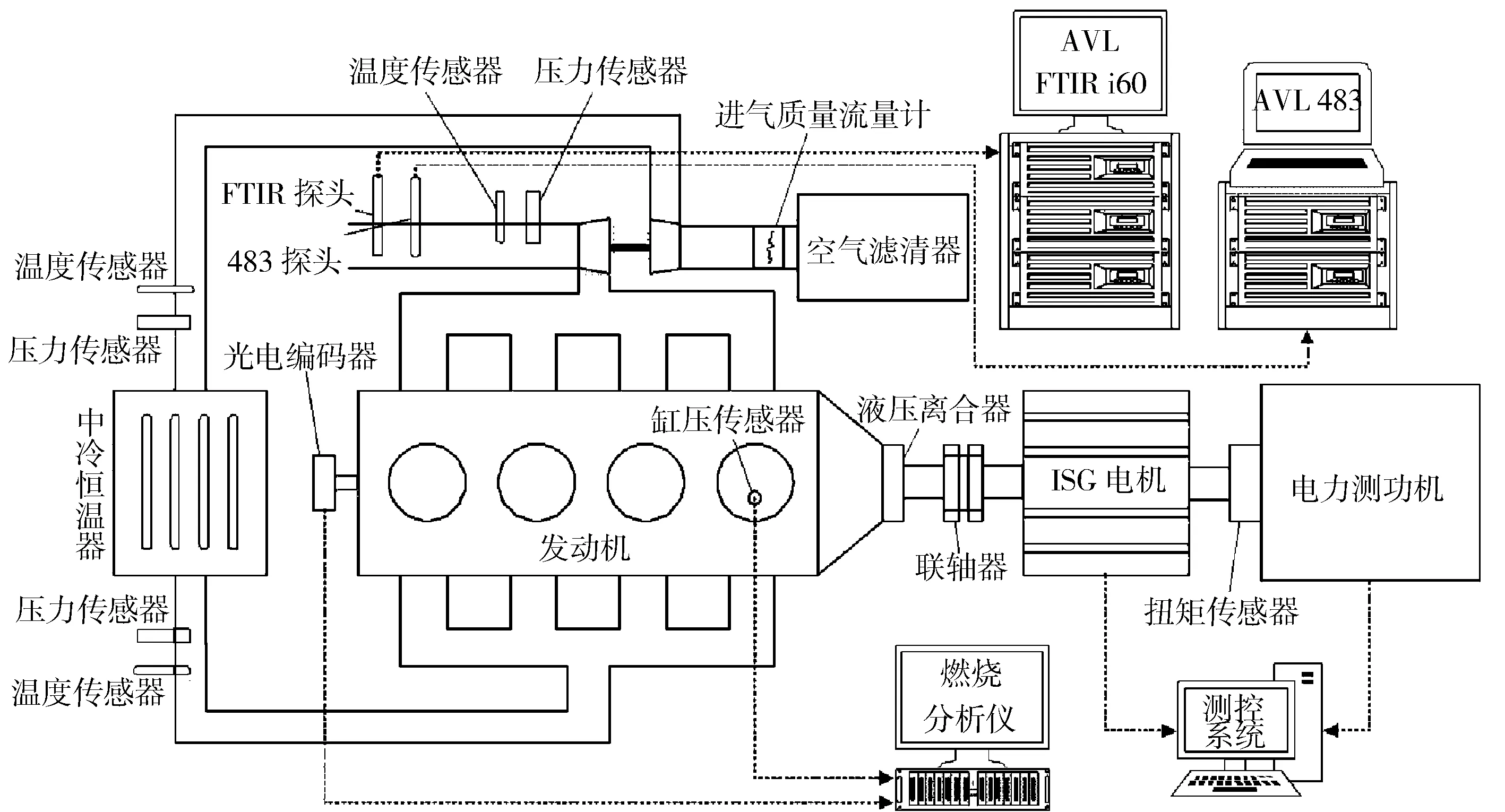

试验基于单轴并联式油电混合动力试验室台架进行,系统部件主要参数见表1,试验样机主要技术参数见表2,未对发动机做任何改造。试验所用测试设备主要有:ET4000发动机测控系统、160 kW电力测功机、AVL SES-AM i60 FT多组份尾气排放分析仪、AVL Micro Soot Sensor 483微炭烟排放测试系统、Kistler燃烧分析仪、Kistler 2614C角标仪、Kistler 6125B缸压传感器。台架系统布置见图1。

表1 台架部件主要参数

表2 试验样机主要技术参数

1.2 试验方案

试验燃料为中石化国六0号柴油。分别用原机24 V起动、以电力测功机的电机转速(相当于混合动力汽车的电动机)800 r/min,1 000 r/min和1 200 r/min拖动。根据国标GB/T 18297—2001《汽车发动机性能试验方法》,热机起动时发动机水温为85 ℃。主要测量发动机燃烧特性参数和尾气排放值。

所有仪器在试验前都进行了标定和校准,以保证试验的可靠性和结果的准确性。高速拖动的设备为电力测功机,当达到设定速度时断开驱动转为无负载模式。试验过程中,发动机测试系统每0.5 s记录一组数据,燃烧分析仪自动记录起动前10 s和起动后200个循环的数据,25组分尾气排放分析仪和微炭烟排放测试系统在起动过程中持续测量,试验结果除去无效值。

图1 测试系统示意图

2 试验结果分析

2.1 起动瞬态特性

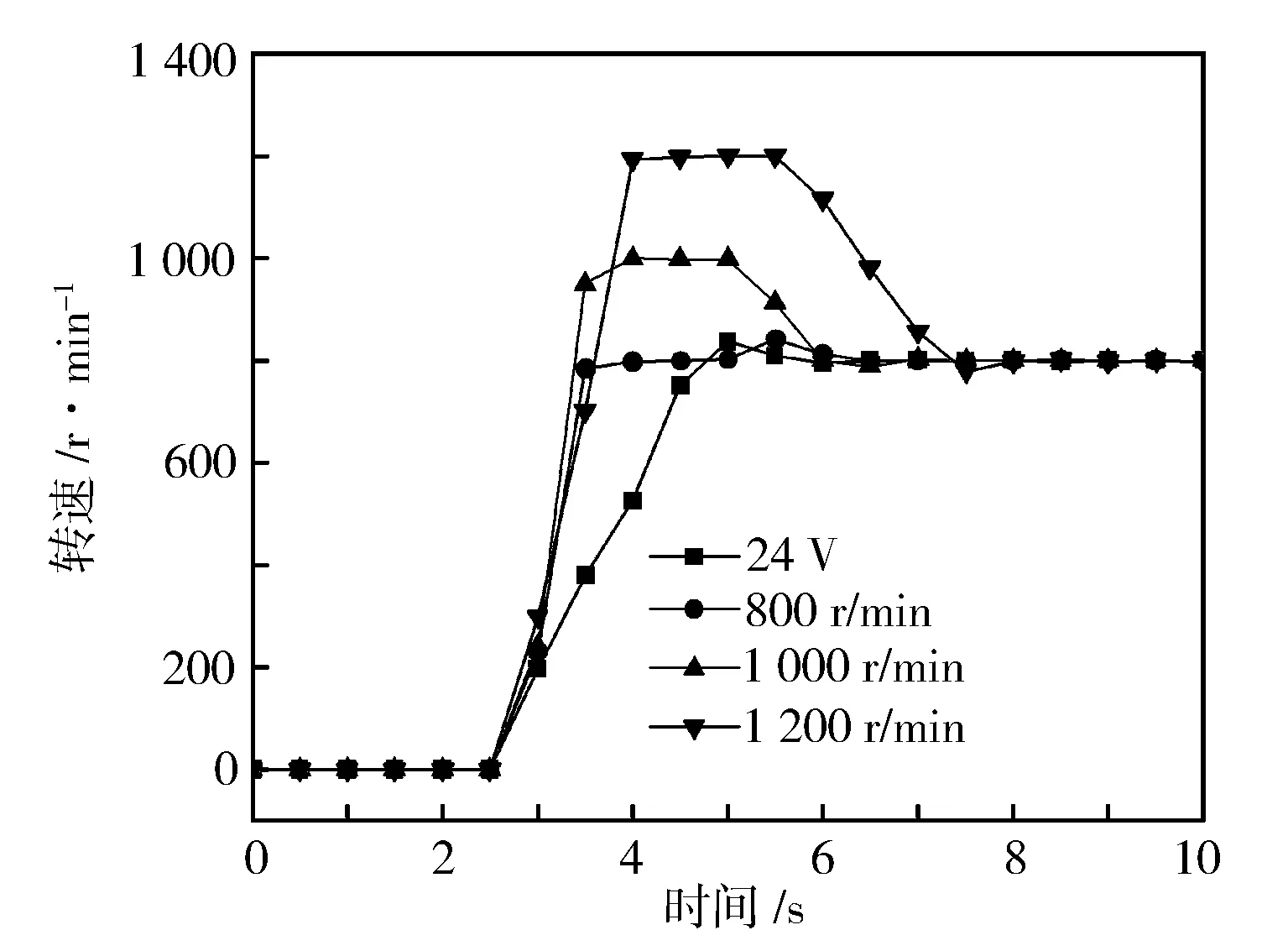

图2示出不同起动方式下瞬时转速随时间的变化。从图2可以看出,拖动转速越高,达到怠速的时间越长。拖动转速800 r/min起动时发动机转速达到怠速转速的时间最短,约为1 s,但未达到稳定怠速;24 V原机起动与1 000 r/min拖动起动时达到稳定怠速的时间基本相等;1 200 r/min拖动起动时达到稳定怠速的时间最长,约为5 s。单从起动时间来看,800 r/min拖动起动是较好的起动方式。

图2 起动转速对比

2.2 拖动转速对燃烧特性的影响

2.2.1 缸压峰值

采用不同拖动转速起动时的瞬态特性不同,瞬态特性的改变造成发动机起动时的控制策略有所改变,进而导致燃烧边界条件发生变化,燃烧特性也发生变化。

缸内压力峰值是表征内燃机缸内燃烧状况的重要参考指标,压力峰值越高,发动机动力性能就越好,但是压力峰值过高会导致不好的状况发生[11]。图3示出不同拖动转速时起动过程中的各循环燃烧压力峰值的对比。从图3可以看出,随着拖动转速的升高,缸内压力峰值趋于稳定的循环数增多。随着循环数的增大,24 V原机起动时,压力峰值先升高后降低,在第8个循环趋于稳定。800 r/min拖动起动时,缸压峰值先升高后降低再升高,在第23个循环趋于稳定。1 000 r/min和1 200 r/min拖动起动时,缸压峰值在第2个循环升高后迅速回落,分别在第32个循环和第41个循环趋于稳定。主要是因为在第2个循环的时候达到起动条件,开始喷油着火,着火后又因为转速迅速升高使其脱离着火条件,停止喷油,然后一直处于电机拖动但不燃烧的状态。这与原机ECU的起动策略有关,这也说明,混合动力柴油机与常规柴油机的控制策略是不同的,需要开发专门的混合动力柴油机控制系统。高速起动时,缸压峰值都会有回落和超调的情况发生,主要是拖动电机脱开瞬间负荷加大,而喷油量不变,缸压峰值会瞬间降低,然后加大喷油量,缸压峰值增大,然后速度回调趋于稳定。缸内喷油量、进气量和发动机转速都会影响燃烧始点和燃烧放热率。

图3 缸压峰值对比

2.2.2 平均有效压力

平均有效压力的主要影响因素是缸内参与燃烧做功的工质的量。图4示出平均有效压力随循环数的变化规律。由图4可以看出,平均有效压力随着拖动转速的升高趋于稳定的循环数增多。高速拖动起动时,在第2个循环达到峰值,主要是此循环喷油量大,燃烧剧烈。1 000 r/min和1 200 r/min拖动起动时,在第3个循环开始停止喷油,发动机失火,电机拖动发动机运转,分别在第24个循环和第34个循环开始喷油,工质开始参与燃烧。怠速时平均有效压力均值在0.15 MPa左右。800 r/min拖动起动时,从第2个循环开始喷油,一直持续到稳定燃烧怠速工况,前15个循环波动较大,主要是因为喷油量不同。

图4 平均有效压力对比

2.2.3 燃烧持续期

燃烧持续期也是评价燃烧质量的一个指标,燃烧持续期过长会使燃烧效率下降、排气温度升高、热效率下降。图5示出燃烧持续期随循环数的变化情况。24 V原机起动和800 r/min拖动起动时,从第8个循环开始,变化趋势一样。24 V原机起动在第7个循环时,起动机脱离,发动机主动输出动力。1 000 r/min和1 200 r/min拖动起动时,燃烧持续期随循环数的变化趋势一致,都在第2个循环达到最大值,分别在第24个循环和第34个循环开始增大,缸内喷油开始燃烧。

图5 燃烧持续期对比

2.3 拖动转速对排放特性的影响

2.3.1 CO排放

内燃机排气中的CO是烃燃料在燃烧过程中生成的中间产物,是燃油在气缸中不充分燃烧所致。由于柴油机具有燃油与空气混合不均匀的特性,其燃烧时总有局部缺氧和低温的地方,并且燃烧时间较短,导致不充分燃烧,从而生成CO。

图6示出不同拖动转速起动时CO排放随时间的变化。由图6可以看出,随着拖动转速的升高,起动过程中的CO排放降低,4种起动策略的CO排放稳定值都是135×10-6,24 V原机起动的CO排放峰值是218×10-6,800 r/min拖动起动时的CO排放峰值是202×10-6,1 000 r/min和1 200 r/min拖动起动过程中CO排放始终低于稳定值。主要原因是原机起动瞬态特性强,发动机需要通过加浓喷射来保证加速成功,起动早期混合气过浓,CO排放增加。24 V原机起动和800 r/min拖动起动时的CO排放值随着时间变化先升高后降低,两者的变化规律一样。1 000 r/min和1 200 r/min拖动时,CO排放随着时间的变化而升高,在第5 s时突然升高,可能是由于此时对应的是起动后的第2个循环,由前述的燃烧特性可知,在第2循环喷油着火,然后失火拖动,之后再喷油燃烧起动到达怠速。24 V原机起动和800 r/min拖动起动过程中的CO排放量明显高于 1 000 r/min和1 200 r/min拖动起动,且比怠速时的CO排放量高。当发动机进入稳定的怠速工况后,不同起动方式的发动机喷油量都一样,且进气质量也几乎一样(相对于早期都有所减少),因此CO排放量相近。

图6 CO排放对比

2.3.2 NOx排放

内燃机排气中的NOx主要有NO和NO2,通常主要研究高温富氧条件下产生的热NO。

图7示出不同拖动转速起动时NOx排放随时间的变化。由图7可知,随着拖动转速的升高,起动过程中的NOx排放降低,4种起动策略的NOx排放稳定值都是150×10-6, 24 V原机起动的NOx排放峰值是685×10-6,800 r/min拖动起动时NOx排放峰值为220×10-6,降低68%。1 000 r/min和1 200 r/min拖动起动过程中NOx排放始终低于稳定值。24 V原机起动和800 r/min拖动起动时的NOx排放值随着时间的变化先升高后降低然后趋于平稳,起动过程中的NOx排放高于怠速时的排放。1 000 r/min和1 200 r/min拖动时,NOx排放值随着时间的变化而逐渐升高然后平稳变化,第5 s时升高,同样是因为第2循环喷油着火。

相比24 V原机起动,高速拖动起动的瞬态NOx排放明显减少。究其原因:24 V原机起动时需要缸内燃烧做功使得转速到达怠速,而高速拖动起动时不需要缸内燃烧做功。起动初期,24 V原机起动时缸内燃烧的混合气质量大,初期燃烧放热多,缸内温度高,产生较多的NOx排放。当发动机达到稳定怠速工况后,缸内喷油量和进气量趋于稳定,NOx排放也趋于稳定。

图7 NOx排放对比

2.3.3 Soot排放

柴油机颗粒物(PM)的主要成分是炭烟(Soot),炭烟主要是长碳链分子在特定环境下裂解形成的,产生炭烟的条件是高温缺氧的环境。

图8示出不同拖动转速起动时Soot排放随时间的变化。由图8可以看出,随着拖动转速的升高,起动过程中的Soot排放值降低,但降低幅度变小。随着时间的变化,Soot排放先升高后降低然后趋于平缓。24 V原机起动的Soot排放峰值是1.897 mg/m3,800 r/min拖动起动时的Soot排放峰值是0.999 mg/m3,1 000 r/min拖动起动时的Soot排放峰值是0.444 mg/m3,1 200 r/min拖动起动时的Soot排放峰值是0.198 mg/m3,4种起动策略的Soot排放稳定值都在0.423 mg/m3附近。相比24 V原机起动,800 r/min,1 000 r/min和1 200 r/min起动过程中的Soot排放峰值分别降低47%,77%和90%。这主要是因为24 V原机起动需要缸内燃烧做功来加速发动机起动,而电机高速拖动起动时不需要。

图8 炭烟排放对比

3 结论

a) 相比24 V原机起动,以电机800 r/min,1 000 r/min和1 200 r/min拖动起动时,随着拖动转速的升高,起动过程中的缸压峰值、平均有效压力和燃烧持续期均有所降低,1 000 r/min和1 200 r/min拖动起动时的燃烧特性变化趋势基本一样,800 r/min和1 000 r/min拖动起动时的燃烧特性明显不同,需要更进一步做基于两转速之间拖动起动的试验研究;

b) 24 V原机起动时在第8个循环燃烧趋于稳定,800 r/min拖动起动时在第23个循环燃烧趋于稳定,1 000 r/min拖动起动时在第32个循环燃烧趋于稳定,其中第3个到第24个循环不喷油燃烧,1 200 r/min拖动起动时在第41个循环燃烧趋于稳定,其中第3个到第34个循环不喷油燃烧,所有起动方式首循环都不喷油燃烧,这与原机ECU的起动策略有关系;

c) 相比24 V原机起动,高速拖动起动时的CO排放、NOx排放和Soot排放都明显降低,并且随着拖动转速的升高,常规污染物排放值均有所降低,但升高相同的拖动转速其排放值降幅会减小,也证明了混合动力汽车在起动时应该采用电机拖动起动;

d) 1 000 r/min和1 200 r/min拖动起动时,在起动第2个循环会单循环着火,然后发动机停止喷油拖动运转,综合燃烧和排放分析, 800~1 000 r/min是混合动力汽车柴油机较好的拖动起动转速,但需要重新优化起动时的喷油策略,在拖动到固定恒转速之前不喷油燃烧,以达到节油和降低排放的目的。