基于多色集合理论的装配误差建模研究

2021-06-29李冬英李瑶李品白豪

科技风 2021年12期

李冬英 李瑶 李品 白豪

摘要:机械产品装配误差源和误差传递规律分析是装配精度预测与控制的前提工作。论文基于多色集合理论建立误差传递矩陣,以结构化的方式对误差传递映射网络中误差间关系进行定量描述;提出以深度优先搜索算法来找到误差映射网络中的装配误差传递路径,确定其传递的有效路径。

关键词:装配误差建模;误差传递;误差映射;多色集合理论

机械产品装配过程中的误差传递规律反映了最终产品精度的形成规律,若能掌握装配过程误差传递的规律,则可定量描述零部件精度对整机精度的影响,实现整机精度的预测控制[1,2]。要对机床产品的装配精度与装配成功率进行预测与控制,则对影响装配精度的误差源和误差传递机理进行分析具有非常重要的意义。

刘伟东[3]等在进行刚性零件误差建模分析时将影响装配的误差源分为几何位置误差、形状误差和装配位置误差,并建立这三种误差源的统一表达与评定的数学模型。李冬英[4]等在分析装配误差时,将影响装配的误差源分为包括位置误差、形状误差、装配位置误差等五种误差源,在此基础上建立误差源的数学表达模型。LIU[5]等采用误差流方法研究了包含多个工序加工过程中的误差传递问题,并建立了误差状态空间模型。徐旭松[6]等用齐次坐标变换原理表示各个零部件在空间中的位置姿态,并以此来建立了几何误差传递模型。

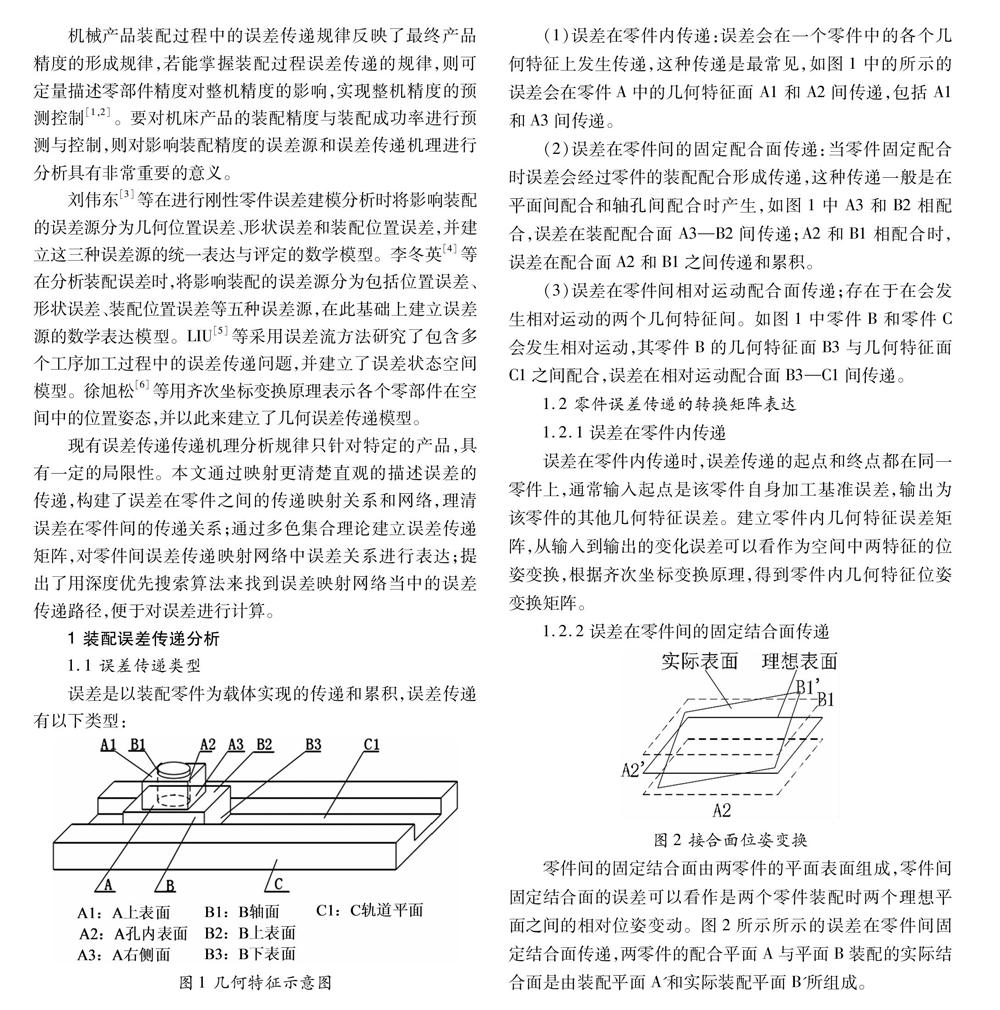

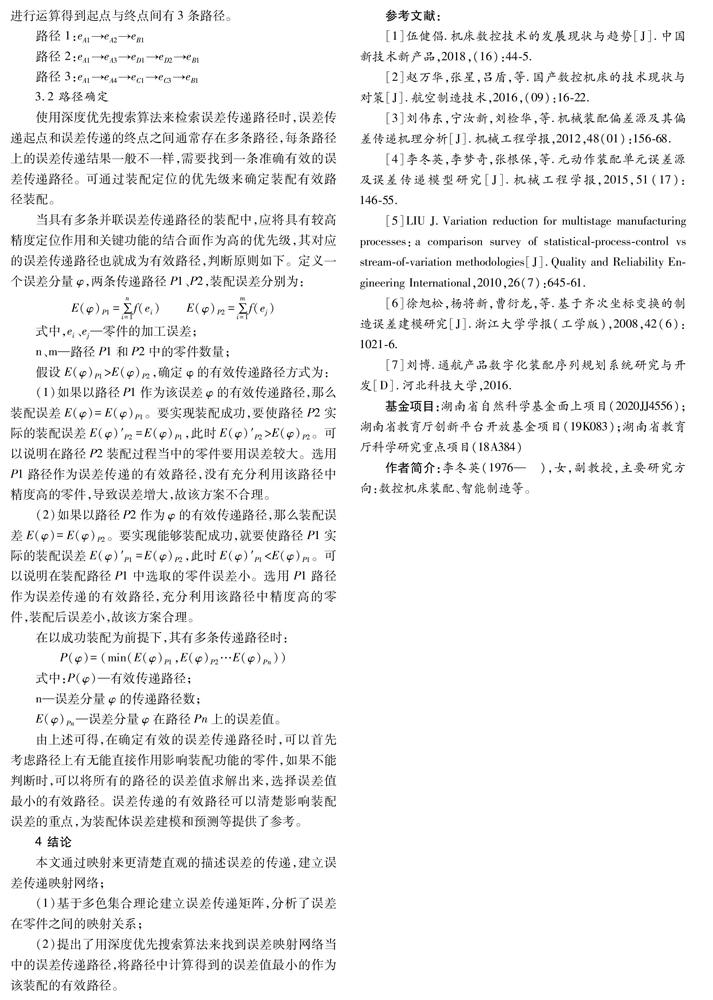

现有误差传递传递机理分析规律只针对特定的产品,具有一定的局限性。本文通过映射更清楚直观的描述误差的传递,构建了误差在零件之间的传递映射关系和网络,理清误差在零件间的传递关系;通过多色集合理论建立误差传递矩阵,对零件间误差传递映射网络中误差关系进行表达;提出了用深度优先搜索算法来找到误差映射网络当中的误差传递路径,便于对误差进行计算。