机械液压系统中智能故障诊断技术的探究

2021-06-29史俊强

摘要:机械液压系统的运作作为一个整体,其故障的产生存在着一定的必然性和偶然性,而故障的分布则存在着分散性的特征。这无疑增加了机械液压系统故障诊断及维修的难度。随着工程机械设备信息化程度的提高,对其故障诊断和维修的精准度和效率要求也相应的提高。为了满足机械液压系统故障精准化、高效化的诊断与维修,在工程机械设计时引入了具有信息检测作用及智能故障诊断的装置,以工况监测为依据,通过对工程机械设备运行信号的监测、分析及数据处理,来利用信号特征诊断故障。这种方式相对于传统的人工排查诊断和维修,精准度和效率显著提高,同时还有效地改善了机械液压系统元件故障的问题隐患,便于及时处理问题或更换故障元件,从而延长了机械液压系统运行的生命周期。本文从认识机械液压系统和智能故障诊断技术入手,来探讨基于信息监测装置的现代化智能故障诊断技术在机械液压系统中的应用。第一部分简单介绍智能故障诊断技术;第二部分分析了液压系统装置检测与故障诊断的常用方法;第三部分探讨了现代智能故障诊断技术在机械液压系统中的综合应用;第四部分讨论了液压系统故障诊断的发展趋势。旨在为故障诊断技术在工程机械中故障诊断及维护提供一些参考。

关键词:机械液压系统;智能故障诊断技术;状态监测;装置信息检测

近些年,随着国内社会经济的发展,科学技术及信息化也获得了迅猛的发展,且在社会建设中发挥了突出的作用。以工程机械为例,为了便于操作和维护管理,现代工程机械在设计制造中,以信息技术为基础,融合互联网技术、人工智能技术、云计算技术等,进行了不断的升级和创新。工程机械的这种转变,是机械设备在系统运作时的主观性不断提升,为综合管理和故障诊断奠定了基础。现有的工程机械系统大部分采用了液压传统系统。液压传统系统相对于传统的机械传统系统,其功率密度更高、结构小巧、配置灵活、组装方便,运行更加可靠,同时系统的复杂性和精密程度也越高。根据液压系统高精密性、高复杂性的特征,研究液压系统的智能故障诊断技术对优化液压系统运行生产的效率、稳定性及延长使用寿命有着重要的意义。

一、概念界定

(一)机械液压系统

1.液压系统的构成

一般的机械液压系统有能源装置、执行装置、调节控制装置、辅助装置、工作介质等几部分构成。机械液压系统是通过运动着的液体为工作介质,借助能量转换装置将原动机的机械能转换为液体压力能。液体压力能通过封闭管道、调节控制元件和另一能量装置将液体压力再转化为机械能。它的运行包含液压传动和液压控制两部分。二者构成一个系统整体,在系统运行中紧密联系。

2.液压系统特点

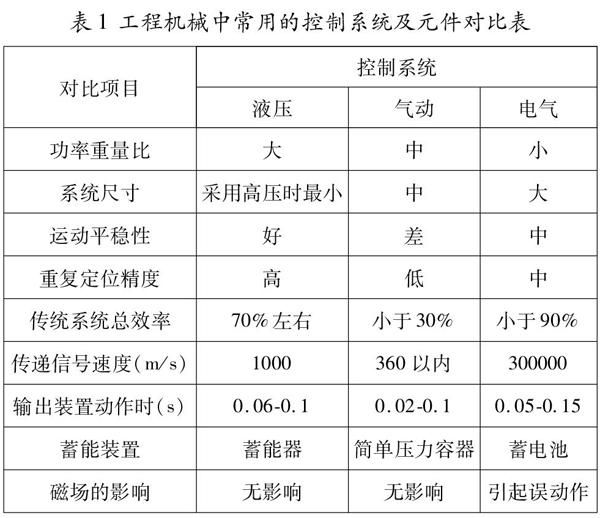

液压系统在实际应用过程中具有换向频繁及往复运动的特点。由于不同领域采取液压传统系统的出发点不同,因而在不同工程机械中的液压系统的设计也存在差异。下表1为工程机械中常用的控制系统及元件对比表。从表1可以看出,相对于气动系统与电气系统,液压系统在实际应用中具有重量轻、体积小、布置灵活、性能好、功率大、系统传动效率高及等特点。此外,它还具有无极调速的应用优势。

3.液压元件

(1)分类。机械液压系统液压元件的品种类型和规格非常多,可满足不同用途的系统控制需求。以最常用的液压阀为例,目前市场上的品种已有几百个,而规格也已过千。根据用途可分为方向控制阀、流量控制阀、压力控制阀等。根据连接方式可分为管式连接、法兰式连接、板式连接等。此外,还有插装式连接阀、叠加式连接阀。其他伺服元件还包括单一阀、组合阀等。液压元件类型和规格的多样性无疑给系统的故障诊断提出了更高的要求。

(2)作用及参数性能。机械液压系统的工作能力取决于液压元件的参数。不同类型、不同规格的液压元件虽然各有差异,但其基本性能参数也存在共性。影响机械液压系统运行状态的主要共性参数为公称压力与公称流量。一般的液压元件公称压力、公称流量都记錄于铭牌上。机械液压系统运行时,要求其压力与流量必须控制在公称压力与公称流量范围之内。超出公称压力、公称流量范围就容易造成系统运行故障。

(二)智能故障诊断技术

智能故障诊断技术是一种基于机械系统运行防护的设备管理方式。机械液压系统中常用到的智能故障诊断技术有状态预测与信息处理、识别分析、数据采集、数字建模等技术。通过应用智能分析技术,保证机械液压系统在运行生产过程中设备的各项参数能够保持最佳状态。同时,系统的故障位置及故障原因也可以通过信息检测及智能监测来分析和识别,并为故障处理提供真实可靠的依据。这种方式实质是通过对综合信息的分析与处理,为机械液压系统的故障诊断及处理自动出具信息完整的报告。报告内容部包含零件配合关系、超出设备负荷的情况及设备损耗情况等。

二、液压系统装置检测与故障诊断的常用方法

(一)动态信号在线检测与故障诊断

动态信号在线检测是机械液压系统最常用的智能故障诊断技术之一。通过液压系统液压元件及一些重要的元件各个部位安装的智能传感器对液压元件噪声、振动、运动速度、温度、流量、压力等进行在线信号监测。监测到的信号通过互联网传输给综合管理中心。管理中心实时获取系统元件运行的各项参数,通过对信号的信息及处理来识别和诊断液压系统运行的故障。智能传感器的主要目的是获取信号、滤波等,综合系统则通过A/D转换及条例来调整和处理故障。动态信号在线监测的优势在于能有效地确保液压系统故障诊断的真实性、精准性,为故障识别和处理提供可靠决策依据。

(二)工作状态在线识别与故障诊断

虽然动态信号在线监测能够为技术人员管理识别和处理故障提供真实精准的信号依据,但液压元件的运行状态信号具有显著的非线性特征。在分析信号小波、时域、频率等参数时,其运行状态信号的非线性特征导致部分故障无法直接识别。如液压阀的饱和、滞环、死区等,其流量压力的非线性特征使以上故障难以精准识别。这种非线性特征阻碍着人工对机械液压系统故障的诊断。运行工作状态的非线性特征可以借助模糊诊断、专家系统诊断、神经网络诊断、计算机辅助诊断的功能来实现,从而确保液压元件非线性特征的工作状态能够得到更加精准的解释,促进液压系统故障高效、精准的识别。

1.模糊诊断

机械液压系统的运行处于一个不确定的状态下,因此其动态信号也存在不确定性和模糊性。要实现对同一机械液压系统同一元件不同工况下运行状态的精准识别,就需要借助模糊分类和模糊推理,在模糊逻辑和模糊诊断的基础上来描述系统非线性特征的故障问题。如液压元件磨损状态、压力高低、偏心问题、振动强弱问题等。

2.专家系统诊断

专家系统是一种基于人类专家符号推理的逻辑来识别和处理系统元件故障的方式。根据机械液压系统中的液压元件存的基本性能存在一定的共性的特征,可以对液压系统进行专家推理和解释。为系统设定IF<条件A>、THEN<动作B>,根据系统数据库中载入的专家知识,来解释液压系统元件不同伺服阀结构的故障,从而实现对相似故障更加精准化的识别和诊断。

3.神经网络系统诊断

神经网络系统是基于人的大脑神经元结构建立的一种非线性动力学结构。它有简单的非线性单元关联而成,可适用于处理复杂的、大规模的、较差的信号类型。在管理系统中输入被诊断对象的特征值,系统就会自动输出可能发生的故障。由于神经网络系统不具备驾驶功能,在液压系统故障诊断中可以与专家系统相结合,来提高对复杂故障、交叉故障原因表达的精准性。

4.计算机辅助系统诊断

计算机辅助系统是一种基于计算机自动化诊断系统的诊断技术。通过为机械液压系统设置监视与故障诊断系统,对系统的运行状态进行动态化监视与诊断。监视诊断系统由PC端、IPC及监视网络构成。系统结果采用多层次设计,将多层振动信号有机联系起来,再采用PC总线将各路通信网络与工业控制总计算机相连。总机就可以对多台液压系统进行集中管理,并通过实时监测机传来的信号对计算机液压系统故障进行联机诊断。同时,计算机辅助系统还有自动记录连锁信号的功能,以便于系统发生异常或故障时自动发出报警。计算机辅助系统的智能诊断具有信号自动获取、信号自动处理及工况状态识别、数据管理和屏幕显示、向上位机传送各种信号时域数据和特征数据的功能。后台数据每10分钟自动刷新一次,并具有自动保留停机前10分钟原始数据的功能。通过对信号的综合分析与处理,可以有效地对系统故障自动诊断。

三、现代智能故障诊断技术在机械液压系统中的综合应用

油液信息是判斷液压系统故障的另一重要要素。通过对油液颗粒污染程度及理化性质的分析,结合液压元件参数及数据库中专家系统诊断机制,可以预测和判断机械液压系统中存在或潜在的故障。其中油液理化性质的劣化可以通过黏度、酸碱度、氧化程度等参数进行判断。

(一)在油液颗粒污染检测中的应用

油液颗粒污染常用实验室取样分析技术、便携式检测仪检测技术、在线快速检测技术等进行检测。其检测依据是根据数据库中已建立的专家知识,结合检测元件的状态参数分析油液污染程度。其中实验室取样分析技术最常用的方法为称重法、铁谱分析法、显微镜法。

1.实验室取样分析技术

(1)称重法。称重法用于检测液压系统油液污染物的总量。

(2)铁谱分析法。铁谱分析法是指借助铁谱仪、旋转式铁谱仪等铁磁性污染物专用分析仪器,对铁磁性污磨粒污染物进行测定的方法。

(3)显微镜法。显微镜法治借助光学显微镜分析和测定油液中分布的颗粒及尺寸大小,并在此基础上实现对油液污染浓度的测定。

2.便携式检测仪检测技术

便携式检测仪检测技术指借助专用的颗粒技术分析仪对油液颗粒进行现场测定的方式。机械液压系统的油液受到污染后,其透光性就会发生变化。利用污染油液颗粒浓度增高后的透光变差、遮光变强及散射等原理,分析液压油是否发生污染,并据此来分析液压系统的故障。

3.在线快速检测技术

在液压系统油液正常情况下,油液中的颗粒分布符合对数正态分布规律。借助超声波、电、光在油液中的传到性能,也可以实现对油液颗粒污染物的程度的分析与识别。在机械液压系统油箱或油管内设置超声波接受与发射的传感器,利用传感器来在线监测液压系统滤器两端是否存在压力变化。当超声波接收端与发射端的传播时间及强度发生变化,微机处理器自动检测到滤器两端存在压力变化时,则说明液压系统油液发生了颗粒污染问题。

(二)在油液理化性质检测中的应用

机械液压系统不同类型液压元件的相对运动部分采用的金属材料和非金属材料不同。材料的金属元素变化表示相同液压元件发生了磨损,非金属元素含量的变化表示液压系统磨损情况和密封状态的变化。对于油液而言,金属材料与非金属材料元素含量的变化,还代表液压油段监督、黏度等理化指标的变化。为机械液压系统根据专家经验建立专家推理机制,使其与液压系统液压元件状态参数数据库相关联。利用专家推理机制,系统就可以根据液压元件状态参数的变化来分析和判定油液是否发生磨损、系统温度过高等故障。当专家系统自动诊断到金属元素含量增加,可以判定为液压元件发生磨损。其油液中金属元素含量浓度越高,表明液压元件磨损程度越深。当专家系统自动诊断到油液黏度的变化,表明油液可能存在水分侵入,或油液系统温度过高的问题。诊断出油液异常,可以为机械液压系统故障的精准诊断提供更加全面的、可靠的识别依据。

四、液压系统故障诊断的发展趋势

随着人工智能、计算机技术、网络技术、通信技术、云计算、大数据等技术在机械液压系统中的应用,未来机械液压系统智能故障诊断技术将面向虚拟化、交叉化、网络化、状态化、智能化、高精度化方向发展。机械液压系统智能故障诊断技术是建立在智能传感器对系统状态及工况参数的在线监测基础上的。相对于传统的故障诊断,智能故障诊断是通过分析和处理实时数据来判别系统故障的。随着机械液压系统自动化程度不断提升,系统运行及管理中软件和硬件的配合使用将成为一种主流发展趋势。软件可以作为虚拟系统诊断的仪器,网络化、智能化为系统状态化检测提供技术支持。状态化的故障诊断是在系统动态参数进行监测和检测,并建立在系统运行状态技术上进行针对性的维修。合理利用系统状态化,可以高效地解决系统信息交叉化故障的分析与处理,确保系统故障智能诊断的高精度化。在液压系统软件开发和PC端自动监测技术基础之上,再通过构建虚拟仪器面板实现对检测仪器的控制,实现虚拟数据采集、分析及显示。这种虚拟仪器面板可以与多台计算机硬件、软件及附属件相关联,灵活的组合和定义被控制的设备,进而实现对液压系统数据综合化的管理与分析。

五、结语

机械液压系统液压元件类型及规格较多,这也决定了机械液压系统的运行中往往故障类型较多。随着工程机械信息化程度的加深,机械液压系统的故障识别和分析中的信息类型也越来越多。为了更加精准地分析和处理数据,采用现代化的智能故障诊断技术就可以实现对工程机械运行状态的在线监测和系统装置的信息检测。在状态预测与信息处理、识别分析、数据采集、数字建模等技术支持下,将所有监测及检测的信息的数据模型转换为参数模型。管理人员通过分析参数模型就可以快速地对机械液压系统的故障进行分析和识别,高效精准的锁定故障,并利用信息综合处理的报告来处理和解决系统故障,确保机械液压系统在运行期间始终能够保持最佳的运行状态。

参考文献:

[1]谭巨兴,张清华,王钦若,孙国玺,熊建斌.旋转机械设备智能故障诊断方法的研究[J].工业控制计算机,2016(01):3638.

[2]廖强,李迅波,陈勇强.自适应冗余提升多小波包在滚动轴承复合故障诊断中的应用[J].机械设计与制造,2015(06):2124+29.

[3]郭敬恩.液压元件故障多Agent协同诊断技术研究与开发[D].广东工业大学,2014.

[4]张要贺.基于PLC的全液压牙轮钻机智能钻进控制系统研究[D].长沙矿山研究院,2011.

[5]郭英训.工程机械装备智能化系统研究[J].建设机械技术与管理,2014(03):124129.

[6]李锁.智能化数控系统体系结构及关键技术研究与实现[D].中国科学院大学(中国科学院沈阳计算技术研究所),2019.

[7]武国营,葛伟凤,方传新,王鹏,黄磊,杨超,蔡宝平.融合多源信息的液压动力单元故障诊断方法[J].石油机械,2019(02):7079.

[8]王鹏飞.浅析液压系统中的常见故障[J].黑龙江科技信息,2016(34):5657.

作者简介:史俊强(1989—),男,汉族,河北邯郸人,硕士研究生,助理工程师,主要从事机械液压设备设计方面研究。