经编机布面疵点检测仪

2021-06-29桂林电子科技大学信息科技学院孙天一廖敦强韩桂明赵英作

桂林电子科技大学信息科技学院 孙天一 廖敦强 韩桂明 赵英作

随着当代工业自动化的发展,越来越多的智能设备逐步进入工业生产环节来代替昂贵的人工生产,提高效率的同时也降低了人工生产的诸多不确定性。在生产纺织成原始的面料环节中经常会出现织针损坏、断线、织针横向偏移等问题造成纺织出的面料出现疵点。传统的面料疵点检测还是依靠人工检测完成,效率低。为此本设计使用了基于FPGA的高速图像采集系统,处理器能快速采集经编机的产出面料并对图像进行处理,并做出判断。相比人工观察布面疵点,本系统拥有更高的识别速率和准确度,极大的提高了检测效率,提高工厂的实际产量,并且减少的人工费用的支出。

1 系统设计方案

1.1 主控选择

考虑实际生产线中的待检面料宽度不一,图像处理核心主控需要满足可挂载多摄像头终端的同时数据处理及判断,并且本设计基于实用性及易于维护性的考虑,综合以上因素考虑决定采用赛灵思公司(Xilinx)的ZYNQ7000系列芯片作为摄像头数据采集及处理中心。ZYNQ全称是Zynq-7000 All Programmable SoC,是赛灵思公司推出的新一代全可编程片上系统(APSoC),Zynq-7000采用ARM+FPGA SOC技术,在ARM和FPGA上分别具有丰富的硬件资源和外围接口可满足复杂嵌入式系统的高性能、低功耗、多核处理能力等要求,非常符合应用于此次项目研究。

1.2 图像处理

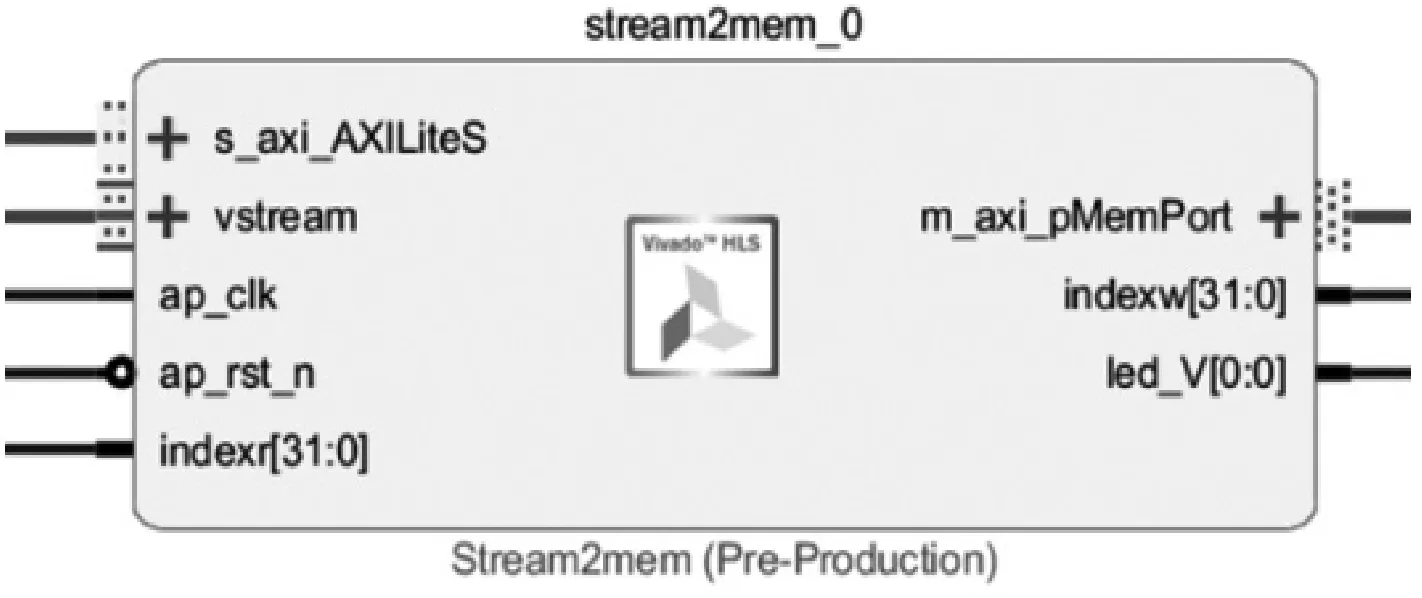

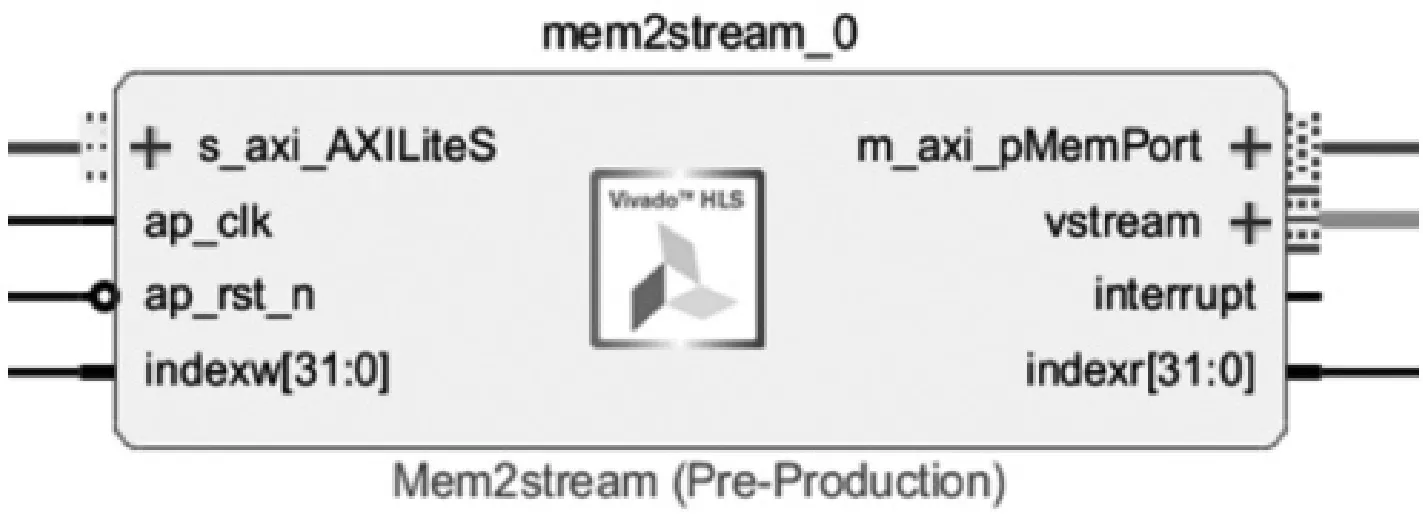

图像采集摄像头选用500万像素的OV5642双目摄像头,它与Zynq-7000的PL端相连接获得实时图像数据。图像提取步骤之后将从摄像头提取的图像转化为RGB888格式使用AXI4-Stream Subset Converter核心,此IP核为AXI4流子集转换器。主ZYNQ核心将读取的分辨率传给高层次综合生成的IP核,写入误差和预设疵点的像素数量,并进行初始化工作。接着将转换过后的图像数据输入边缘检测的HLS核心,将图像数据转化为灰度图,再对灰度图进行边缘检测,然后对检测的结果进行二值化,再将二值化结果输出给Stream2mem的HLS核心,读取二值化图像数据,然后对图像进行检测判断,检测二值化后黑点的数量,判断是否超出设定的阈值加误差值。为了进一步提升系统的运行效率,在精确度不变的情况下,我们将像素点合并运算4个像素放在3个int型数据中,然后把数据存入DDR中,此HLS内核如图1所示。在Mem2stream核中如图2先从DDR中读取数据,解析后输出。通过HDMI视频输出口即可观察到初步处理后的图像,其中把图像存储进DDR中再读取可以解决图像刷新率造成的图像割裂问题。

图1 Stream2mem

图2 Mem2stream

1.3 通信协议

考虑到实际工业自动化生产线,遵循使用标准的Modbus通信协议进行上位机MCGS工业屏上位机和控制核心FPGA的通信,通信协议中规定当通讯命令发送至仪器时,符合相应地址码的设备接通讯命令,并除去地址码,读取信息,若没有出错,则执行相应的任务,然后把执行结果返送给发送者。在主控FPGA端使用Verilog HDL编写符合通讯协议的握手程序,实时接收和发送数据与工业屏信号,上位机界面中设置了停车、开始、单步运行等模式。

1.4 整体方案

图3 整体框图

通过OV5642双目摄像头采集图像,将图像读取进行HLS高层次综合生成的IP核中进行RGB转化,然后转化为灰度图,接着进行边缘检测,再然后对检测结果二值化输出。再判断每张图像中像素为黑的数量,再判断数量是否大于预设的疵点像素数量加误差值。再将图像存储进DDR中进行缓冲,最后将结果传输报警装置。昆仑通态MCGS工业显示屏作为整体系统的上位机,发送或接收数据并与主控FPGA通信,主控直接与电机控制系统中心STM32F103进行信号的通信由此控制57步进电机的状态,整体设计框图如图3所示。

2 系统设计原理

2.1 硬件部分

本设计主要需要对于二值化后的图像进行输出,方便调试的同时也可实现实时的便捷观察。FPGA的PL端与HDMI接口相连,通过Xilinx官方提供的VDMA IP核心输出视频信号。制作输出接口需要主控FPGA引出的端口制作PCB,视频输出HDMI理论上支持5Gbps的数据传输率,在程序中设定输出的帧数为60帧,满足人眼的画面流畅判断标准。在电机控制电路中为了防止通讯总线故障产生的工业事故,制作相应的机械按钮直接控制电机的控制电路与STM32F103相连。

2.2 软件部分

在整体的系统中我们所使用的主控FPGA即现场可编程逻辑门阵列,实现真正意义上的多线程任务处理,可以在多个线程中同步执行,无需跳转。程序中为了达到图像是快速的获取与分析我们的摄像头OV5642使用SCCB总线配置,使用RGB888输出,在FPGA端再拼接完成像素数据。

3 测试结果

该系统经过反复测试,使用MCGS工业屏在10m的传输距离,可进行电机开始、停车、点动等状态控制。HDMI可实时输出被检测面料的情况,若检测到断纱、织针损坏、钩针位移造成等情况造成的疵点,报警模块可发出警告。检测报警时HDMI输出的图像如图4所示。

结论:本设计方案从初始设计到最后的完成,完全按照实际工业化标准来制作的,通信标准以及图像精准度可以直接接入自动化生产线中。根据实际考察,在现今的工业行业特别是纺织业中自动化的普及率还是处于一个相当低的比例,其产能以及效率完全比不上发达国家的全自动化工业流水生产线。这其中很大一部分原因是在实际的工业生产中工厂不愿承担新机器带来的风险,工业自动化发展十分缓慢。此次设计使得机器检测大量代替人工检测,极大节约人工成本。拥有更快更精准的判断,提升生产线良品率。考虑实际作用效果及技术难度的同时也兼顾了产品的成本,减小工厂的压力。

图4 HDMI输出图像