LTPS TP精益化管控研究

2021-06-29鄂尔多斯市源盛光电有限责任公司苏海东王成龙

鄂尔多斯市源盛光电有限责任公司 苏海东 王成龙 姚 磊 闫 雷 李 峰 李 凯 高 云

低温多晶硅工艺作为薄膜晶体管显示器的主流工艺被各大面板厂商所采用。但是复杂的工艺制程导致基板形变较大,这就导致出现相应的光学类的不良,如串色,漏光,透过率低等。为了实现阵列基板和彩膜基板的高精度对位,本文研究了影响阵列基板总节距(Total Pitch,TP)均一性的工艺因素。首先,通过跟踪测试LTPS-TFT工艺每步TP结果,将TP变化量大的工艺分为3类,即:Mask工艺,镀膜工艺与高温工艺。其次深入分析说明这些工艺影响TP的原因和管控TP的常规做法。最后针对影响TP的工艺介绍了精益化的管理方法。结果表明,生产中采用TP精益化管理方法,将薄膜晶体管阵列工艺的TP Range由2ppm以上缩小到1.1ppm以下,对位精度工程能力由0.94提升到1.68.这一水平满足了无串色,高透过率的要求。该精益化管理方法可以推广应用于其他LTPS生产线中。

TFT-LCD因具备高画质,质量轻,价格低廉等优异的性能,作为显示器件的主力军广泛应用于智能手机,平板显示,穿戴产品,投影显示,车载物联等各类消费电子产品中。随着应用领域不断地拓展,人们对于显示画面的的品质也提出了更高的要求。而LTPS TFT产品相较于a-Si TFT产品具有电子迁移率高,集成度高和边框窄,分辨率高,显示画面细腻,能耗低,响应速度快,因而倍受消费者的青睐。同时,LTPS制程工艺复杂,需要多道镀膜工艺和高温工艺制程,这就使得较a-Si工艺发生更大的基板形变。这些较大的基板形变会导致TP发生变化,Cell工艺中对位(Alignment Inspection,AI)精度发生恶化,这就会导致显示效果的瑕疵,如串色不良,漏光不良,产品透过率下降,漏光等问题。目前对于曝光工艺影响TP的研究较多,但对于整个LTPS产线TP管控的研究则相对较少。通过研究TP影响因素,并针对各个影响因素找到进行管控,对提高对位精度有着重要的意义。

1 影响TP的工艺分析

图1 LTPS-TFT TP趋势图

TP为面板制造工序中产生的、玻璃基板上两点之间距离的变化,是监控曝光精度的重要指标。其监控方式为在固定位置设计图形Mark,经过曝光工艺之后量取Mark实际中心位置与设计值中心位置的坐标差异,其差值为该层工序的TP。根据其监控方式可知,曝光图形偏移程度,玻璃基板整体的形变均会影响TP的变化。图1为跟踪LTPS-TFT制程工艺,将单步工艺TP变化大于0.5ppm的工艺筛选出,得出的TP变化量图。根据影响TP变化的因素,可将影响工艺分为3类:Mask工艺,镀膜工艺,高温工艺。

1.1 Mask工艺

Mask工艺为影响TP的直接因素,通过曝光补偿可以改变产品Pattern的大小和在基板上的位置。通常首道Mask工艺需要对整个TFT制程的TP进行反馈补偿,以保证产品Pattern最终位置。成熟的生产线已知每步工艺影响TP的均值,根据产品工艺流程首层到Final的TP变化规律,以及Cell对位要求TFT基板最终的TP均值,会在首道Mask工艺进行TP平均值反馈补偿。一般地,会在产品验证阶段,首先根据经验在首道Mask进行一次补偿,测试得到Final TP数据并和设计需求值进行比对,在下一次产品投入再进行第二次反馈补偿。

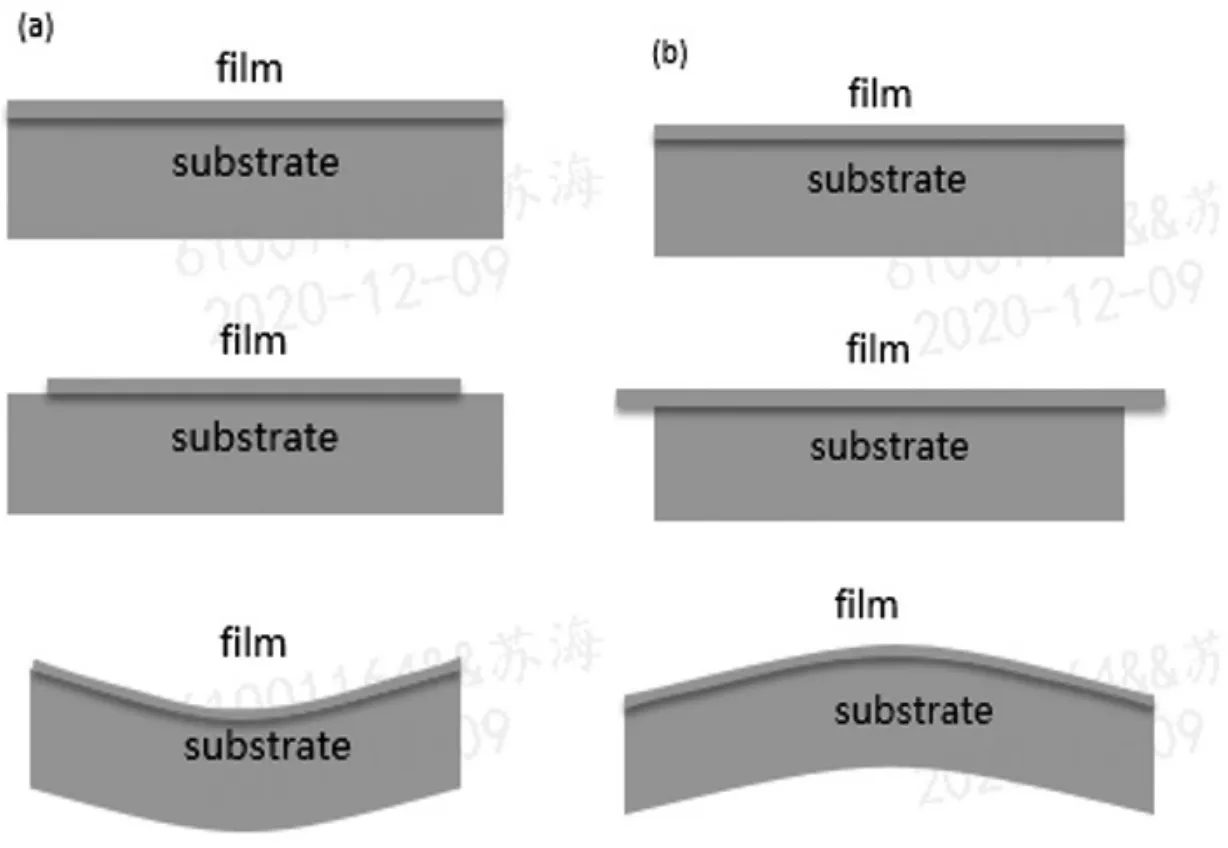

图2 应力作用导致基板变形示意图

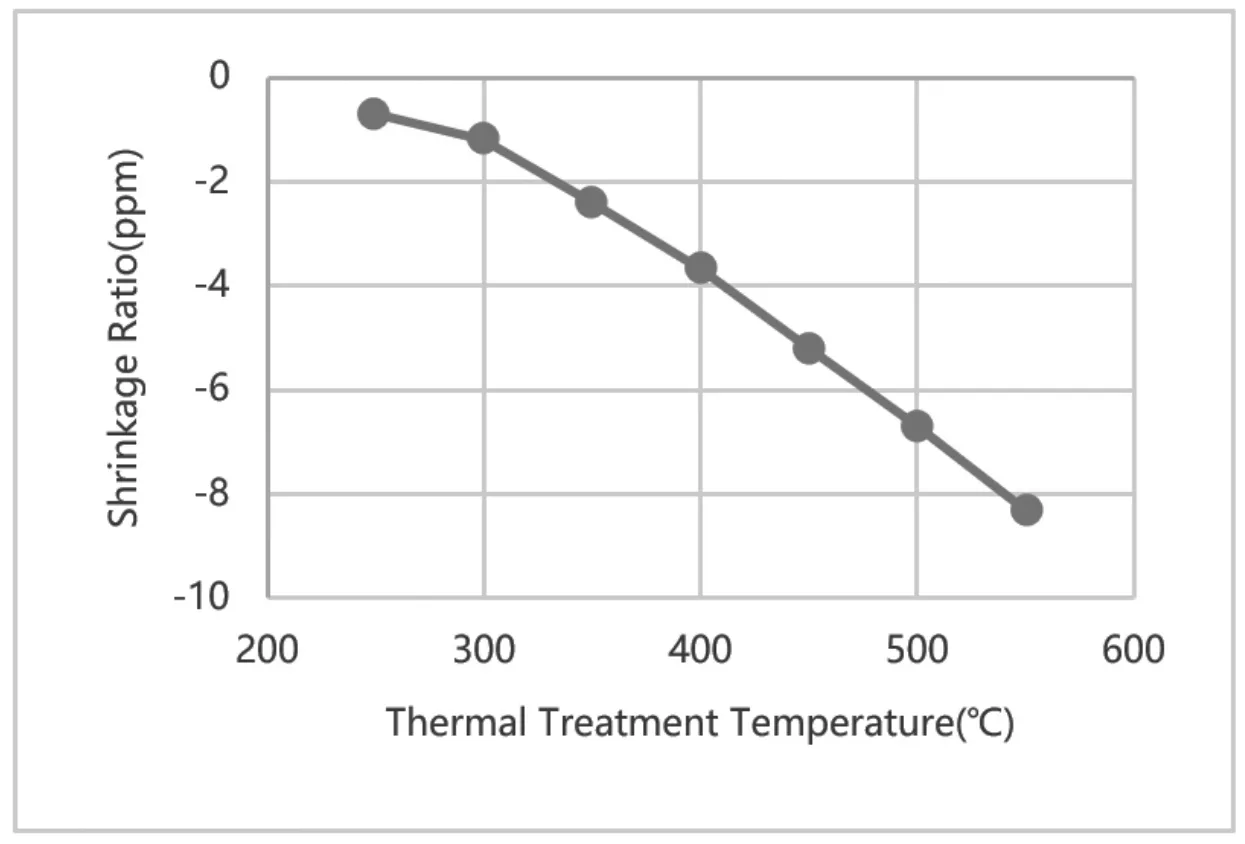

图3 基板收缩率与热处理温度的变化关系

1.2 镀膜工艺

镀膜工艺是影响TP的关键因素。金属层用作信号的传输,通过曝光刻蚀,最终只留下线路,影响TP较小。而绝缘膜层一般除了过孔处被刻蚀掉外,大部分留下基板上,因此对于TP影响较大。薄膜生长过程中由于晶格失配、杂质介入、晶格重构、相变等产生的内应力和基底与膜层热膨胀系数差异导致的热应力共同作用基板发生形变,导致TP变化。根据应力的性质可知,压应力会使基板发生扩张,而张应力会使基板发生收缩,如图2所示。根据实验结果,总节距(TP)与薄膜应力(s),薄膜厚度(tf)的关系服从以下方程:

即厚度为1000Å,应力为100Mpa的薄膜作用于基板,其TP变化为-0.1826ppm左右。

1.3 高温工艺

玻璃基板经过高温处理会发生致密化过程,即基板经过高温工艺会发生形变,导致尺寸减小。其尺寸减小程度取决于玻璃制作工艺,成分,是否进行前期退火处理,退火温度,退火时间以及冷却速率等。一般地,为了使生产过程中基板形变尽量小,显示面板厂购买的玻璃会经过前退火处理。即使这样,在后期的高温工艺中,仍然有基板形变的发生,但其收缩量相较于未退火处理过的玻璃基板小得多。LTPS工艺制程中,高温工艺有脱氢工艺(De-Hydrogen),准分子激光退火工艺(Excimer Laser Anneal),氢化工艺(Hydrogen),固化工艺(Curing),最终退火工艺(Final Anneal)以及镀膜高温工艺等。为了得到一般显示面板行业内生产用玻璃的退火收缩曲线,实验采用250℃-550℃,每间隔50℃作为一个梯度,分别在退火炉内处理1Hour后得到的玻璃基板收缩量曲线。如图3所示,可见在LTPS工艺中,对于高温工艺的管控有很大的必要性。

2 精益化TP管控方式

对于成熟的工艺制程路线,我们知道每一步工序TP的变化量,从而在基准层进行相应量的补正。但在实际批量生产过程中,有设备别,chamber别的差异,简单的按照TP变化量的平均值进行补正,不管控制程TP的均一性已经很难满足生产的要求。所以我们不仅要对TP变化的平均值需要管控,还要对其均一性进行管控。实际过程中,玻璃基板的形变和Mark及Pattern的形变在玻璃基板上并不是均一规则的,所以对于TP图形的管控也很重要。下面根据影响TP的主要工艺分别进行精益化管控的说明。

2.1 Mask工艺

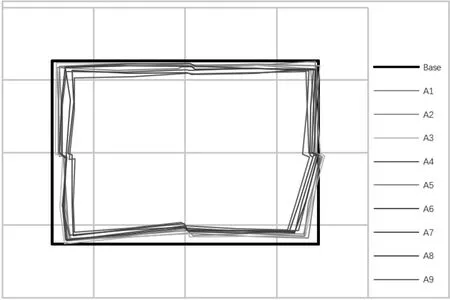

图4 9个样品TP图形

图5 TP平均值图形与补偿图形

图6 EGA数据和TP数据的匹配性

一般地,目前常规的Mask工艺补正TP的方式为根据Final TP的结果来反推首层Mask的平均补正值。由于Glass在各个区域形变不均一,这样对于基板上TP图形不规则的变化无法进行补偿,该方法在Cell制程中无法保证各个点的对位精度。现提出一种新的图形补正方式。首先在产品开发阶段,采用分层抽样方法,抽取样品并测试得出该样本的Final TP图形(为明显表征TP的变化规律,我们将除基准外的各个样品的TP图形放大10000倍)。实验中,抽取了9个样本,如图4所示,选取一个曝光Shot,我们发现,虽然每个样本的TP平均值有差异,但是其在图形上有一定的规律性:局部区域,样本之间的TP图形相对于其他区域一致性的放大或缩小。这样,我们可以求得这9个样品每个点位的平均值,根据其值进行反向的TP图形补偿。如图5,Average为9个样品的每个点位求得平均值的TP图形,设基准图形上的任一点坐标为(x,y),样品平均值对应的点位的坐标为(x1,y1),定义Δx=x1-x,Δy=y1-y,其对应点位的补偿值坐标(x2,y2), 其中x2=x1+Δx,y=y1+Δy。这样将这一组TP数值经过处理反馈给曝光机,在产品首层Mask工艺进行补偿。采用该种补偿方式,根据批量生产的数据Final TP Range由2.0ppm缩小到1.5ppm,AI Cpk由0.94提升到1.48,极大提高了对位精度。

2.2 镀膜工艺的TP管控

图7 脱氢炉温度控制区域示意图

在显示面板行业中,主流的非金属膜层沉积使用等离子增强型化学气相沉积(PECVD)。由于热膨胀系数的差异引起的热应力和薄膜生长过程中产生的本征应力一起影响基板的收缩与扩张,基板的收缩和扩张引起电子线路Pattern或Mark的变化导致TP发生变化。而一般镀膜设备由多个腔室(Chamber)组成,由于硬件的差异和生产过程中运动部件的漂移,导致设备镀膜环境发生微小的变化,这些情况会导致各个Chamber成膜应力的差异。一般地,常规管控方式为在设备周期性维护后进行应力监控和镀膜后TP监控,根据应力和TP结果再针对设备进行调节。其特点为调整周期较长,数据量少,因此在连续生产过程中会发生TP漂移,不同时间进行的产品TP差异较大。根据曝光机设备对位原理和经验数据证明,曝光工艺过程中的Enhanced Global Alignment Data(EGA Data)数据能很好的反应TP.图6为同一批次产品,按照A/B/C Chamber分别进行9片产品,在对应曝光工艺输出的EGA数据和镀膜后测试的TP数据关系,从图中可以看出,EGA数据和TP有很好的匹配性。这样在生产过程中,我们通过当前层Mask工艺中的EGA Data以镀膜设备Chamber划分,可以实现快速精确的调整不同镀膜腔室引起的TP不均一问题。通过此种管控方式,可将在长期生产过程中单步镀膜工艺的TP Range由0.8ppm降低到0.4ppm以下。

2.3 高温工艺

由图1可知,影响TP的工艺中,高温工艺占很大部分。脱氢工艺由于温度高,时间长,对TP的影响最大。如图6所示,常规的管控方式以温度均一性为导向,将测温玻璃分层放入Furnace中,调节从Top Zoom到Ass Zoom各温控区域的温度。结果表明,以温度均一性为导向调控工艺,在Furnace内位于不同Slot的Glass TP的均一性并不好,约为1.2ppm左右。而以TP均一性为导向,根据测试脱氢炉内不同Slot的Glass TP图形进行比对,针对局部的收缩扩张量大小来调整不同控制区域的温度来补偿TP.通过补偿之后再用测温玻璃测试,其同样满足Glass上温度均一性的规格。根据这种调控方式,测得经过脱氢炉的TP Range小于0.7ppm。

3 总结

综上所述,为了实现TFT基板和CF基板的高精度对位,本文调查了显示面板TFT制造工艺段影响TP的工艺,按照影响方式将其分为Mask工艺,镀膜工艺与高温工艺。对于Mask工艺,通过对其深入分析,创新地提出了一种根据Final TP形状在首道Mask反向进行TP补偿的方式,该图形补正方式相比于传统的平均值补正方式,能够极大的提高对位精度;对于非金属镀膜工艺,研究了镀膜引起的TP变化与对应该道Mask制程EGA Data的一致性,提出了通过EGA Data调节TP差异的方法,该调节方式相比于镀膜后测试应力和TP的方法,其特点为调节快速,数据量大,量产适用性优异;对于高温工艺,提出以TP图形和均一性为导向的调节方式,相比于传统的以温度均一性为导向的方法,该方法能极大提升高温工艺的TP均一性。通过以上精益化TP管控方式,将批量生产的TFT Final TP Range由2ppm左右调整到1.1ppm以下,极大地提高了Cell对位精度,为无串色,高透过率,高光学均一性的优异显示性能打下了基础。

文章创新点:

传统的TFT TP补偿方法为通过得到Final TP平均值,然后根据产品工艺流程首层到Final的TP变化规律,以及Cell对位要求TFT基板最终的TP均值,在首道Mask工艺进行TP平均值反馈补偿。由于Glass在各个区域形变不均一,该方法在Cell制程中,对位时无法保证各个点的精度,导致可能出现显示类的不良。很难满足消费者对于显示画面高品质的要求。精益化的管控方法为得到Final TP的图形和基准图形进行比对,通过计算得到补偿图形,然后将其反馈给曝光机在首道Mask进行补偿,这样能够保证每个点的对位精度。对于镀膜工艺影响的管控,传统的方法为设备周期维护保养后测试应力和TP然后进行设备调整,本文通过研究EGA和TP的一致性关系,提出了通过曝光工艺EGA数据调整成膜TP的方式,相比于传统方式其特点为调节快速,数据量大,量产适用性优异。对于高温工艺,提出以TP图形和均一性为导向的调节方式,相比于传统的以温度均一性为导向的方法,该方法能极大提升高温工艺的TP均一性。

通过上述精益化TP管控方式,将批量生产的TFT Final TP Range由2ppm左右调整到1.1ppm以下,极大地提高了Cell对位精度,为无串色,高透过率,高光学均一性的优异显示性能打下了基础。