高炉护炉期间减少风口小套烧损分析

2021-06-29李满杰

唐 超,李满杰

(柳钢中金不锈钢有限公司炼铁厂,广西玉林 537600)

前言

柳州钢铁股份有限公司(全文简称柳钢)4 号高炉有效容积2 000 m³,设置26 个风口,东西面双出铁场。炭砖+陶瓷杯综合炉底结构,除风口外全部采用软水密闭循环冷却系统。2008 年1 月23 日投产以来一直处于高效运行状态,期间未经历大中修。4 号高炉炉缸象脚区侧壁温度整体偏高,铁口下方处1 m第12点历史最高温度达473 ℃,铁口下方处2 m 第5 点历史最高温度达461 ℃,从2017 年开始配加钒钛球进行护炉生产。钒钛矿护炉使炉缸各监控点温度控制在安全区间内,成效显著,但是也给生产带来了负面影响。护炉生产影响渣铁流动性,使炉缸活跃性、透液性变差,煤气流分布不同程度改变。2018 年风口小套开始出现频繁烧损现象,原燃料条件变差时情况更为严重。通过对小套烧损的原因分析和总结,采取了针对性的措施,使烧损情况得以改善。

1 风口小套损坏情况

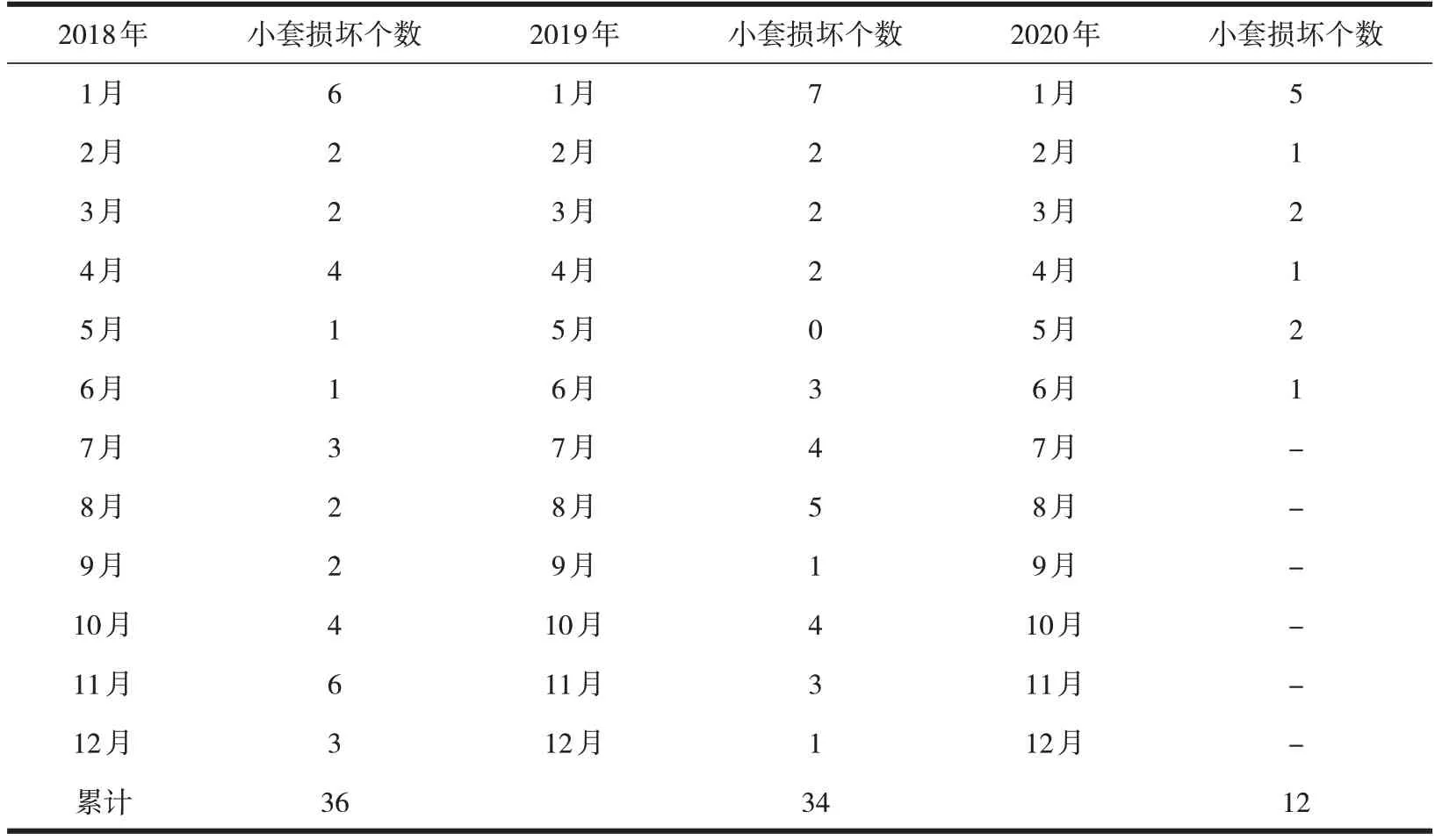

柳钢4 号高炉风口小套冷却水使用1.75 MPa的高压工业水,水量3 850 m³/h。通过对损坏的风口小套观察和分析,发现大部分是渣铁侵蚀滴落后造成的熔损,少部分为本身材质或焊接质量不合格造成的破损和煤粉冲刷造成的磨损。2018~2020年风口小套损坏情况如表1所示。

表1 4号高炉风口小套损坏统计

4 号高炉对风口小套损坏部位作了统计,其中90%以上的小套为前端下部烧损,少部分为上部渣铁滴落烧损,极少部分是煤粉磨损和裂纹。风口小套损坏部位的统计结果反应出了炉缸工况和气流分布所存在的问题,为后期处理对策的制定提供了依据。通常风口小套烧损情况如图1所示。

图1 下部烧损照片

2 损坏原因分析

2.1 炉缸活跃性降低

钒钛矿护炉的原理是,含钛入炉料中的TiO2在炉内高温还原气氛条件下与铁水中的C、N 元素结合生成熔点高达3 000 ℃的TiC、TiN 及其固熔体Ti(CN),凝结在炉缸、炉底的砖缝和内衬表面,从而对炉缸、炉底内衬起到保护作用,降低炉缸侧壁温度。这些形成的TiC、TiN、Ti(CN)化合物微粒导致炉渣粘度升高,造成渣铁流动性变差,影响炉缸工作状态,严重时导致炉缸堆积。渣铁温度过高导致炉渣还原产生的Ti(CN)增加,炉渣在滴落带的焦炭料柱中滞留量增多,透液性能差,致使风口前渣铁聚集,是造成风口小套下部烧损的主要原因[1]。

2.2 风口回旋区变小

钒钛矿护炉后在炉缸沉积的TiC、TiN 高熔点保护层占据了炉缸部分空间,炉缸容积相对变小。炉渣粘度升高,渣铁流动性和炉缸透液性变差导致风量萎缩。4 号高炉热风系统配置的4 座球式热风炉球床都出现了不同程度的板结,冷热风压差高影响入炉风量,风温水平长期偏低(平均1 100 ℃左右)。长期入炉风量偏小,风温水平低,频繁休风更换小套等因素造成鼓风动能不足,风口回旋区变小,渣铁由回旋区进入炉缸的空间减小而不能及时渗入,使风口小套前端下部烧损。

2.3 煤气流分布改变

为促进TiC、TiN 在炉缸边缘充分凝结,减少边缘环流对炉缸的冲刷而取得更好的护炉效果,4 号高炉采用吹透炉缸,稳定中心气流的装料制度,以炉况稳定顺行为基础,避免炉缸堆积的情况,适当疏松边缘。

原燃料质量变差会引起炉况较大波动,影响因素主要是强度较低的外购焦、水熄焦配用比例增加和烧结矿低温粉化率升高。炉况主要表现为料柱透气性差,炉缸工作状态下降。为确保顺行,增大风量,采取发展边缘的装料制度。

边缘气流发展,导致炉墙渣皮不稳定频繁脱落,长期气流冲刷造成冷却壁和冷却铜板破损漏水。实际数据统计,有少部分风口小套是上部破损,其主要原因是边缘气流过剩,生成的渣铁量也大,会出现少量渣铁沿炉墙下滴打在风口上部,造成风口烧损;或者是炉墙渣皮脱落后,部分在风口小套上部熔化,达到铜的熔点后造成小套烧损。

因气流冲刷损坏的冷却壁或冷却板向炉内渗水,造成该区域炉缸边缘温度不足,炉缸局部区域不活跃,渣铁液聚集,对风口小套造成熔损[2]。

3 应对措施

3.1 合理控制操作参数

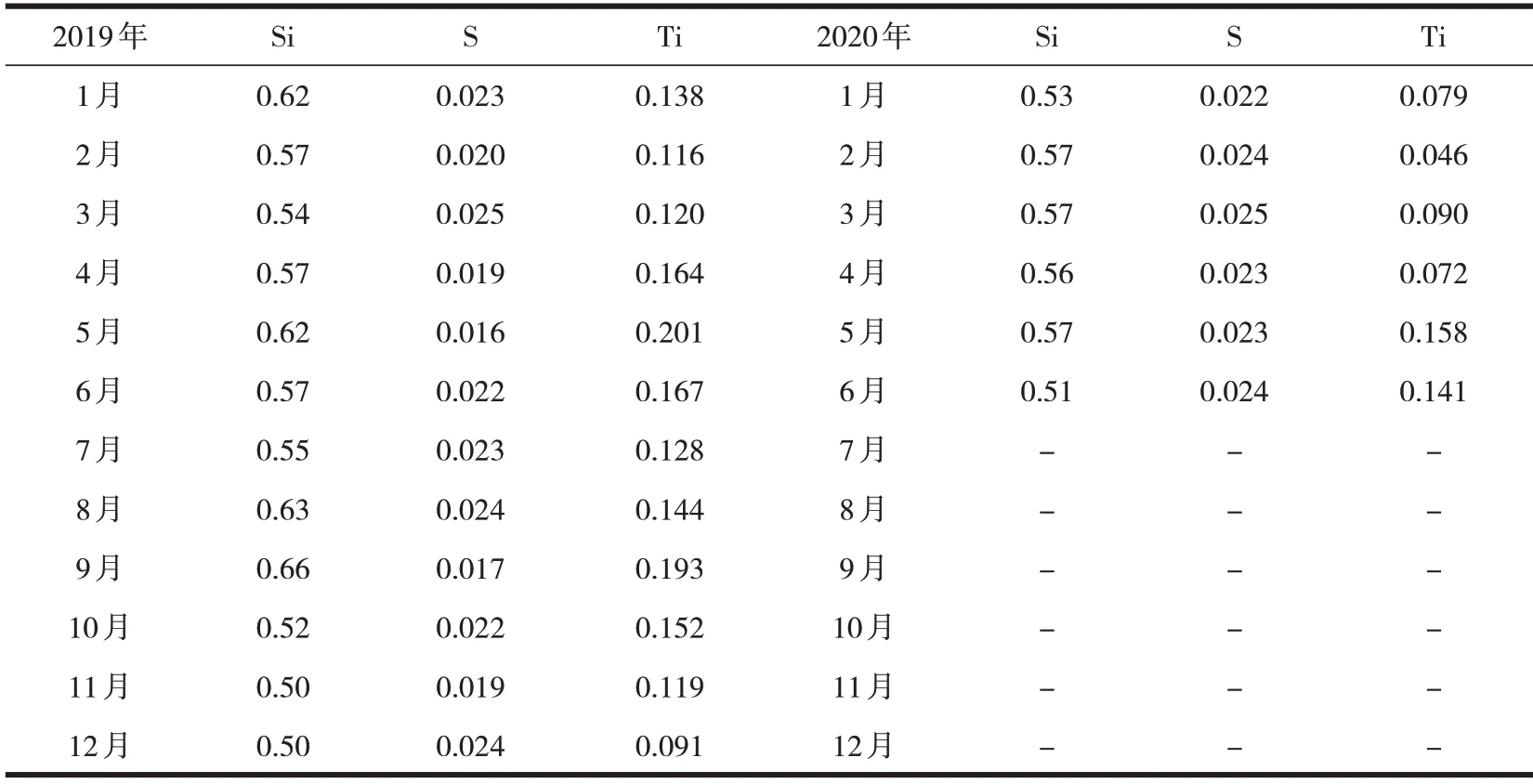

高炉配加钒钛球冶炼过程中,炉温水平高低直接影响TiO2在炉内的还原。炉温越高还原形成的TiC、TiN、Ti(CN)高熔点化合物微粒越多,铁水中Ti含量升高,致使炉缸工作状态变差,冶炼难度大;反之,炉温低还原形成的高熔点化合物少,达不到护炉的效果,浪费钒钛矿资源。同等炉温条件下,钒钛球入炉配比与高熔点化合物的形成量成正比。根据柳钢炼铁厂的研究结果表明,当钛负荷大于3.5kg/t Fe 时才能起到护炉效果。4 号高炉综合铁水质量、生铁产量、炉况稳定性等因素制定了炉温控制参数:[Si]=0.4%~0.8%,[S]=0.020%~0.040%,物理热1 500±20 ℃,根据炉缸侧壁温度变化趋势和入炉原燃料条件情况适当调整钒钛球配比。2019 年~2020 年每月平均生铁成分如表2所示。

表2 4号高炉2019~2020年生铁月平均成分 %

实际生产数据表明,最理想的炉温控制参数为:[Si]=0.50%~0.55%,[S]=0.020%~0.030%,物理热1 500±10 ℃,高炉工长以此作为日常操作的标准,提高炉温稳定率。

3.2 增大入炉风量

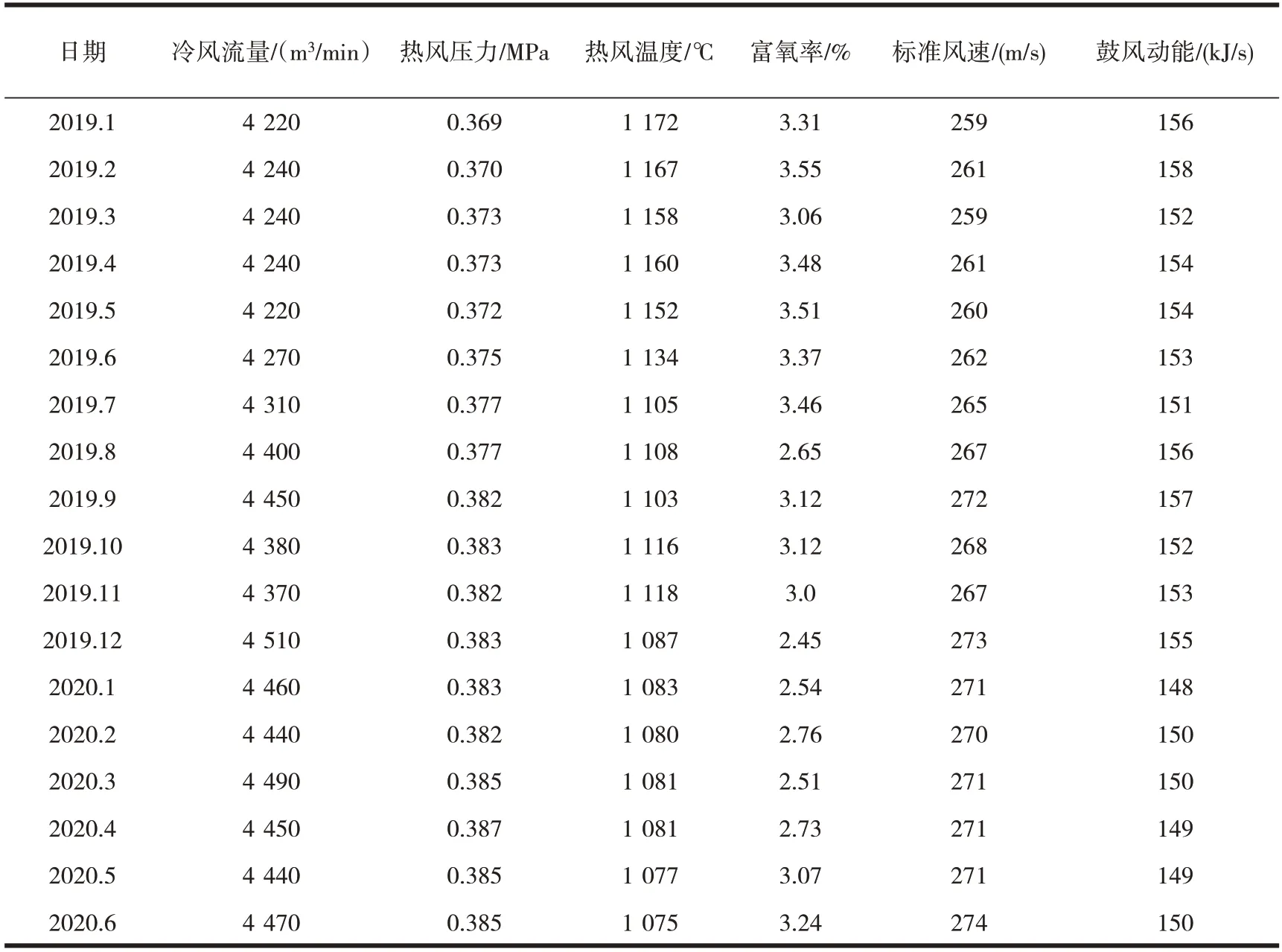

4 号高炉配置AV71-15 轴流式风机,生产过程中主要通过增减静叶角度的方式调节入炉风量。2019年5月份加大了护炉力度,增加钒钛球配比,炉温水平偏高。6 月份风口小套损坏数量开始上升,为活跃炉缸、吹透中心、维持较高水平的鼓风动能,4号高炉逐步加大风量。8月份风量较大幅度提升,从年初4 250 m³/min 加至4 450 m³/min,风机能力基本用尽。9月份小套频繁烧损的情况得以改善。2019年~2020年每月平均送风参数如表3所示。

表3 4号高炉2019~2020年月平均送风参数

3.3 及时调整入炉钒钛球配比

护炉效果的显现是一个周期性的过程,钒钛球入炉量与风口小套损坏数量成正比关系,表1和表2的实践生产数据与此结论吻合(2020 年1 月原燃料条件恶化导致风口小套破损频繁)。通过数据分析发现,护炉效果显现大概需要一个月时间。4 号高炉2019年加强对炉缸侧壁温度趋势变化监测,在调整钒钛球配比时尽量做到早调、少调,使炉缸侧壁温度在合理区间波动,不宜急于求成大幅增加钒钛球入炉量而造成炉缸工况剧烈波动。原燃料条件变差加剧了护炉对炉缸的负面影响,根据情况及时减少或停用钒钛球。上述措施避免了风口小套同时集中损坏的情况,减弱了小套损坏的程度,为风口小套烧损后控水处理维持正常生产创造了条件,减少休风次数。

3.4 优化装料制度

4 号高炉在装料制度调整上坚持“稳定中心,兼顾边缘”的原则。为保证中心气流稳定,采用中心加焦模式,中心焦角度在13°~15°,中心焦量控制在15%~18%,根据气流情况适时调整。加大风量后中心气流显得过盛,此时在布料矩阵的矿焦内环各增加一个档位,拓宽矿焦平台,促使煤气流均匀分布以提高煤气利用率,中心气流更集中有力[3]。若原燃料条件变差或炉缸工作状态下降时,及时缩小炉料批重,减小矿石平台宽度。保证中心气流稳定的同时疏松边缘,改善料柱透气性,缓解憋风现象。

3.5 冷却壁漏水处理

加强对冷却壁温度实时数据监控,对查出漏水的冷却壁及时改通工业水,利用检修机会进行穿管处理。将查出漏水的铜冷却板单独分出减小水量,利用检修机会通过灌浆堵死。

4 结论

(1)钒钛矿护炉后还原形成的高熔点固熔物过量、风口回旋区变小、炉缸活跃性降低、透液性能差是风口小套频繁烧损的主要原因。

(2)提高炉温稳定率控制铁水中钛含量,把握好侧壁温度趋势变化,根据炉缸工况适时适量调整钒钛球入炉配比,避免了风口小套同时期集中烧损的情况,减弱了烧损程度。

(3)增加入炉风量,坚持“稳定中心、兼顾边缘”的装料制度,有利于炉缸活跃、风口回旋区加长。

(4)原燃料条件变差时料柱透气性降低,加剧了炉缸受影响的程度,为防止炉况恶化,应及时降低钒钛球配比或停用钒钛球。

【 参考文献】

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.

[2] 王业飞.南钢2 号高炉风口小套烧损原因及对策[J].现代冶金,2017,45(1):26-28.

[3] 李满杰,韦正强,钱海涛,等.柳钢4 号高炉后期高产护炉生产实践[J].山西冶金,2020,43(2):100-102.