基于改进粒子群算法的采煤机螺旋滚筒的可靠性研究

2021-06-29付强

付 强

(太原煤气化股份有限公司嘉乐泉煤矿,山西 古交 030204)

引言

随着综采技术装备水平的不断提高,作为综采作业重要装备的采煤机得到了广泛的应用,极大地提升了煤矿井下的综采作业效率,同时由于煤矿井下的地质条件极端复杂,采煤机的截割滚筒在进行作业时所受到的截割阻力呈现无规则变化的特点,而且螺旋滚筒的结构特点又直接影响着采煤机的落煤效率,导致采煤机在进行综采作业时螺旋滚筒受到极大的冲击,结构损坏,因此如何对采煤机螺旋滚筒的结构进行优化,提升其工作时的稳定性和落煤效率,是煤炭生产企业迫切需要解决的难题。

1 采煤机刚柔耦合数学建模与仿真

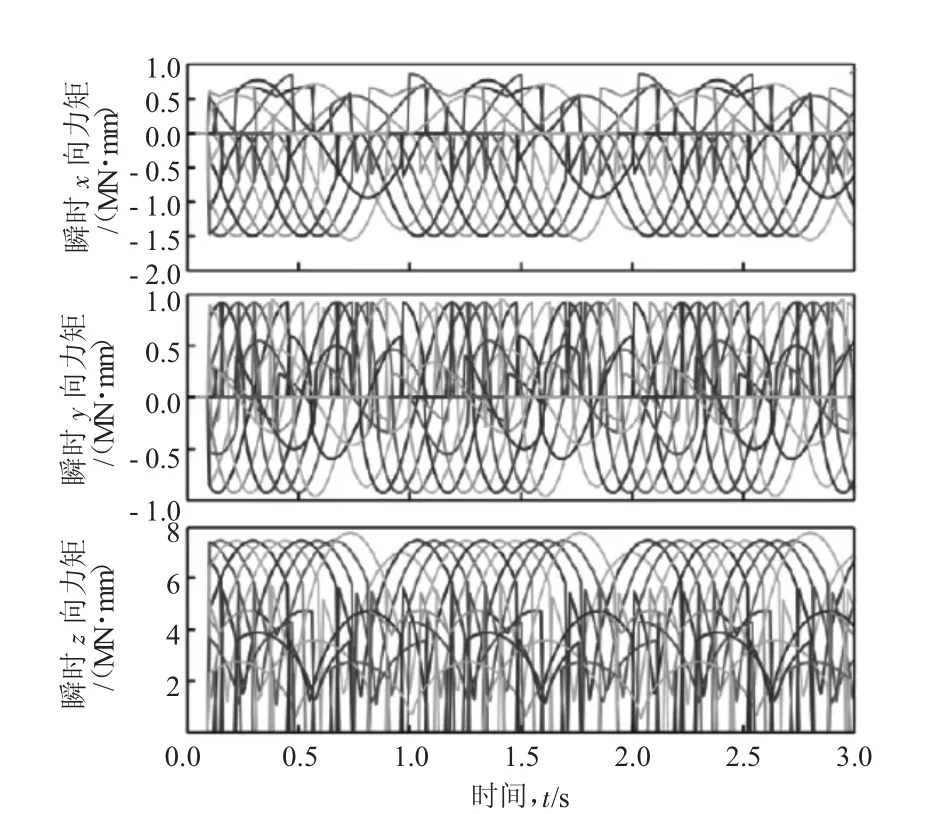

本文以某型采煤机的螺旋滚筒为研究对象,跟据破煤理论原理[1],对采煤机在工作时作用在螺旋滚筒上的力进行仿真分析,该采煤机工作时螺旋滚筒上截齿的截深为700 mm,其工作额定转速为57 r/min,稳定运行时的牵引速度约为11 m/min,其工作时作用在螺旋滚筒上的载荷分布曲线如图1所示。

图1 螺旋滚筒工作时的载荷分布曲线

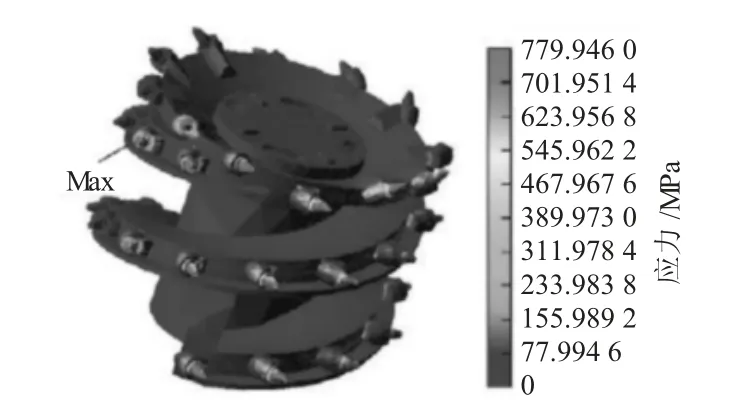

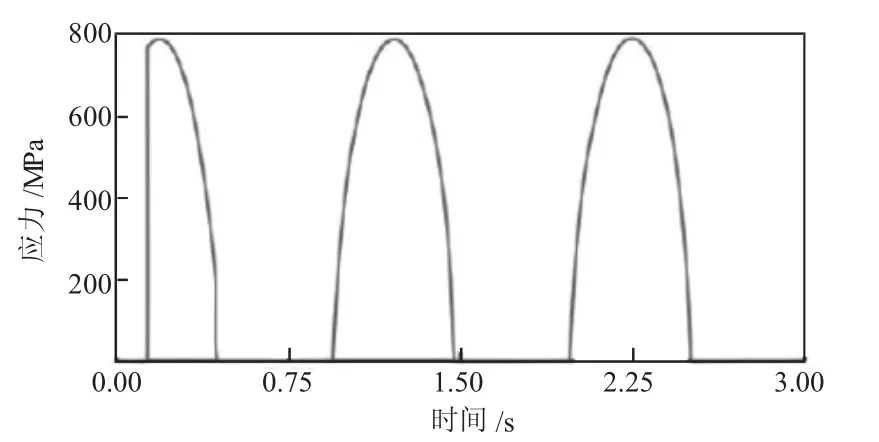

首先利用三维建模软件建立采煤机螺旋机构的三维仿真模型,然后分别应用ADAMS仿真分析软件及ANSYS仿真分析软件,对工作时采煤机的螺旋滚筒在受不均匀载荷作用下的应力分布情况进行研究,则应力分布如图2所示,其作用在螺旋滚筒上的应力节点分布曲线如图3所示。

图2 螺旋滚筒应力分布云图

图3 螺旋滚筒最大应力节点的应力变化曲线

由仿真分析结果可知,采煤机在截割作业时,其最大应力集中在第12条截割作用线的第24个截齿上面,其最大工作应力集中约为779.9 MPa。

2 采煤机的装煤性能研究

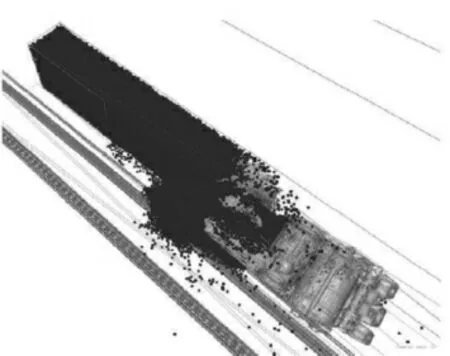

为了研究采煤机螺旋滚筒对采煤机工作时的装煤性能的影响,本文利用EDMD分析软件[2],构建采煤机装煤结构分析模型(如下页图4所示),对采煤机在相同工作参数时的装煤性能进行研究。

图4 基于EDEM的装煤仿真分析模型

由仿真分析结果可知,采煤机在进行装煤时,实现正常装煤的颗粒总数为8 963个,而未正常实现装煤的颗粒数量达到了4 729个,此工况下的装煤率约为65.5%,根据该型采煤机在井下的实际工作情况,其实际的装煤效率约为66.4%,与仿真分析结果基本相符合,说明了该仿真分析结果的准确性。

3 采煤机螺旋滚筒可靠性优化设计

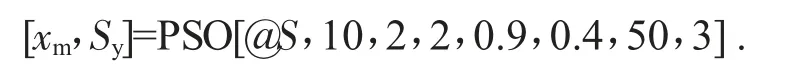

由以上分析可知,采煤机的螺旋滚筒工作时的应力集中大,装煤效率低下,严重影响了煤矿井下综采作业的顺利进行,因此本文提出了一种基于改进粒子群算法[3]的采煤机螺旋滚筒的可靠性优化方案,改进粒子群算法的数学函数表达式可表示为:

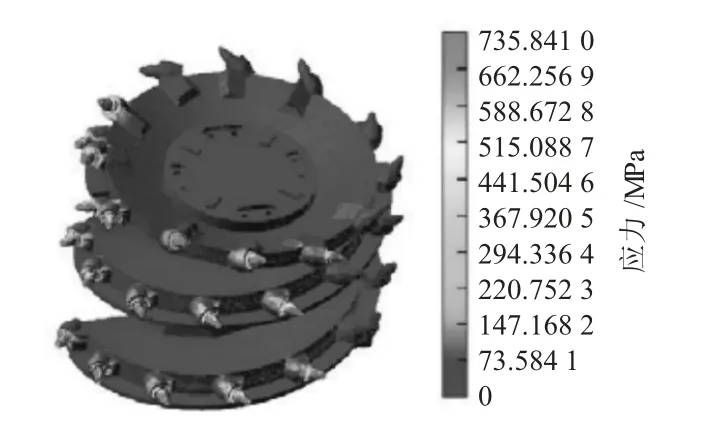

式中:xm表示该目标函数去掉最小值时候的自变量数值,Sy则表示目标函数的最小值,@S表示待优化的评价函数。以采煤机的截割应力为优化研究对象[4],对其结构参数进行分析。通过研究,该采煤机螺旋滚筒状态函数的最优解为433.529,优化前后采煤机螺旋滚筒的设计变量如表1所示。

表1 螺旋滚筒的设计变量分布表

4 优化后采煤机螺旋滚筒性能分析

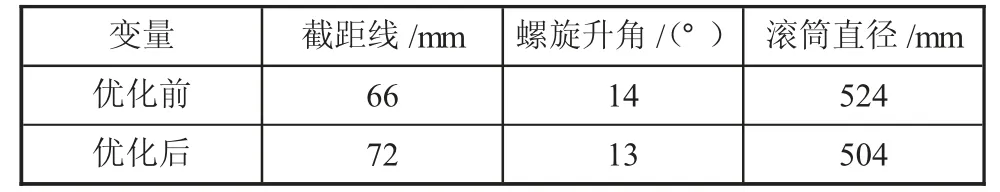

对优化后的采煤机的螺旋滚筒施加相同的载荷分布曲线,利用仿真分析软件对其工作时螺旋滚筒的应力分布情况进行仿真分析,其结果如图5所示。

图5 优化后螺旋滚筒的应力分布曲线

由仿真分析结果可知,优化后煤机在截割作业时,其最大应力集中在第10条截割作用线的第22个截齿上面,其最大工作应力集中约为735.8 MPa,应力集中情况比优化前降低了约5.6%。应力集中的情况得到了有效的缓解。

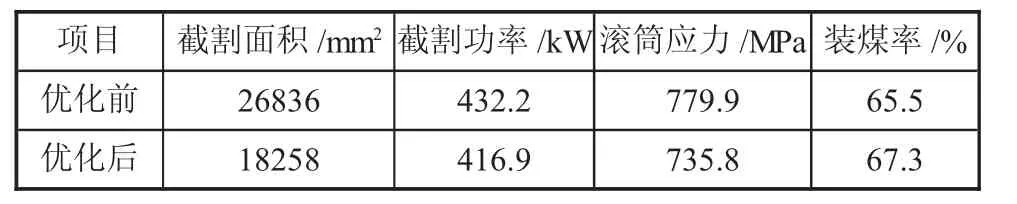

同时利用其他分析方案,对优化前后的采煤机的螺旋滚筒性能对比参数如表2所示。

表2 优化前后螺旋滚筒性能对比

由对比分析结果可知,优化前后采煤机工作时的滚筒应力集中降低了约5.6%,其装煤率提升了约1.8%,工作时的截割功率降低了约3.5%,截割作业面积提升了约8 578 mm2,提升了约31.9%。

5 结论

1)采煤机在截割作业时,其最大应力集中在第12条截割作用线的第24个截齿上面,其最大工作应力集中约为779.9 MPa。

2)优化前螺旋滚筒的装煤率约为65.5%。

3)优化前后采煤机工作时的滚筒应力集中降低了约5.6%,其装煤率提升了约1.8%,工作时的截割功率降低了约3.5%,截割作业面积提升了约8 578 mm2、31.9%。