数控加工技术在自由曲面加工中的应用

2021-06-29黄蓓

黄 蓓

(河南省商丘职业技术学院,河南 商丘 476001)

引言

机械加工制造是推进国民制造行业的关键,提高零部件的制造精度和制造效率为当前解决的主要问题。目前,机械零部件加工的主要设备为五轴数控加工设备,其能够对复杂部件进行快速、高质量的加工,尤其是对超薄零件的加工是其他加工设备所不能满足的[1]。对于螺旋桨的叶轮,该零件属于自由曲面零件,依靠CAD/CAM软件加工时对应的加工成本过高。为提高螺旋桨叶轮的加工精度、加工速度,降低其加工成本,本文将着重研究数控加工技术在自由曲面的应用。

1 数控加工技术概述

1.1 五轴数控加工技术

所谓五轴数控加工技术指的是机床可实现对零件至少五个自由度的加工,包括有三个直线方向的自由度和两个旋转方向的自由度。与三轴加工相比,五轴加工能够保证零件在一次装夹后即可完成加工任务;对于曲面零件而言可提高零件的加工质量、精度和效率。常见的五轴数控加工设备包括有立式五轴加工中心和卧式五轴中心。

对于五轴数控加工技术而言,其关键技术为实现五个自由度的联动控制,具备计算机控制、高性能伺服驱动和精密加工的能力。为保证零部件的加工质量和精度,需对五轴加工技术的加工参数、刀位轨迹进行合理设置[2]。

1.2 高速数控加工技术

高速数控加工技术是实现对零件高效、高精度以及高质量的切削技术。我国制造行业未来发展的目标之一是实现对零部件的高速切削,其最明显的特征为具有较高的加工速度。高速数控加工技术与其他加工技术相比具有的优势有:可提高零件的加工效率,减少加工时间和加工成本;高速加工下刀具所承受的切削力减小30%以上,主要适用于对薄壁零件和刚性较差零件的加工;在高速加工的基础上,切削热能够快速散去,在一定程度上减小了加工零件由于高温而导致的热变形;高速切削下其工作频率远大于加床的低阶固有频率,加之零件的粗糙度主要与低阶固有频率相关,故高速切削可降低零件的表面粗糙度[3]。

2 数控加工技术在自由曲面的加工工艺

对于螺旋桨的叶轮而言,该零件的厚度最小仅为0.3 mm,属于超薄工件。实践表明,单单采用五轴数控加工技术无法实现对类似于螺旋桨叶轮等超薄零件的加工,由于螺旋桨叶轮的切悬升长度过大容易导致螺旋桨的叶片被折断。因此,结合五轴数控加工技术和高速数控加工技术的优势完成对螺旋桨叶轮的加工任务。

2.1 五轴数控加工工艺

对于曲面零件而言,可对五轴数控加工工艺中刀具的控制方式和驱动方式进行调整,从而完成相对复杂的加工任务。基于五轴数控加工技术,对自由曲面加工可由两步骤完成:第一步为在待加工原材料上产生驱动点;第二步为将原材料上的驱动点根据产品的结构进行投射。对于自由曲面轮廓铣的驱动方式包括有曲线/点驱动、边界驱动、螺旋驱动、曲面区域驱动、刀轨驱动、径向切削驱动以及用户函数驱动等。

根据产品轮廓的投射结构对机床的刀轴进行控制,包括对电和线刀具轴、法向刀具轴、插补刀具轴、相对刀具轴、旋转角、引导角以及倾角等进行控制[4]。在实际加工过程中,需对走刀步长和走刀行距两大关键参数进行设计,走刀步长的计算公式如式(1)所示:

式中:ε为直线逼近误差极限;Kf为待加工原材料表面在切削方向上的曲率半径。

五轴数控加工走刀行距的计算公式如式(2)所示:

式中:h为残留高度;Rc为所机床所采用刀具的切削半径;Rb为待加工零件曲面在行距方向上的法曲率半径;r为刀具与加工表面相接触位置的曲率半径;n为刀具与加工表面相接触位置法向方向上的矢量。

2.2 高速数控加工工艺

高速数控加工工艺的实现需要采用质量和性能更高的刀具、夹具,而且还要根据实际加工自由曲面的特点对刀具路径进行优化。因为,高速数控加工工艺对应的切削速度和进给速度很大,若其刀具路径不合理极易会对零件造成冲击,从而影响产品的质量,甚至会损坏刀具。基于高速数控加工工艺,对应刀具路径设计或改进时需遵循如下原则:

1)机床刀具在进刀操作时应保证刀具斜切进入零件,确保零件加工零件不会受到较大的冲击;

2)在实际切削过程中,尽可能避免切削速度发生突变,要求切削全程平稳进行;

3)在对零件进行轴向方向加工切削时,进给量应合理,避免进给量过大造成零件承受较大的切削力,产生大量的切削热而导致其发生热变形。

高速数控加工中刀具路径的改进包括有对刀具倾斜角度和刀具走刀路径的优化。

3 数控加工技术在自由曲面加工的应用

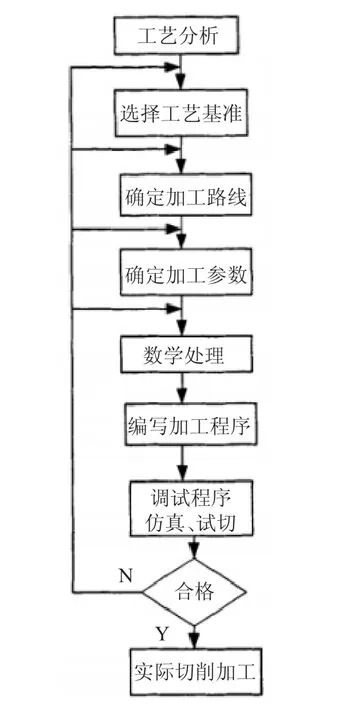

本节将以螺旋桨叶轮为例研究数控加工技术在自由曲面零件技工的应用。机械加工需经历粗加工、半精加工以及精加工三个环节,最终获得产品。其中,粗加工是将毛坯在最短时间内去除其余量,要求在合理范围内尽可能地采用较大的进给量和切削深度;半精加工和精加工是为保证产品的质量,在合理范围内尽可能采用较小的进给量和切削深度,以加工所得的产品具有预期的形状和尺寸[5]。对于螺旋桨叶轮的加工设计工艺流程如图1所示。

图1 螺旋桨叶轮加工工艺流程

针对螺旋桨叶轮的加工经历粗加工、精加工阶段。在粗加工阶段采用直径较大的刀具,将粗加工时间控制在最短;结合螺旋桨叶轮的特点,对于其精加工采用球头刀(带一定锥度),且其锥度为3°~5°,对应的加工参数如表1所示。

表1 螺旋桨叶轮数控加工参数

在粗加工阶段,将球头刀的矢量方向设置与零件直纹面的法向方向呈15°,对应切削深度选用较大值,以较小切削速度进行加工。

在半精加工和精加工阶段,将球头刀的矢量方向设置与螺旋桨叶轮表面的法向方向呈80°,对应切削深度选用较小值,以较大的切削速度进行加工。

4 结语

螺旋桨叶轮属于薄壁机械零件,采用传统的加工手段存在加工效率低、质量差以及精度低的问题。为此,本文结合五轴数控加工技术和高速数控加工技术的特点,采用球头刀对螺旋桨叶轮进行粗加工、半精加工和精加工,并根据不同阶段对刀具倾角和刀具转速进行合理化设计。