气瓶爆炸原因分析

2021-06-29李昱*

李 昱*

(上海市特种设备监督检验技术研究院)

0 引言

某操作工在进行空调管路焊接作业时,一只气瓶发生爆炸,在现场找到该气瓶残片共11块,事故造成该名操作工死亡,建筑物内墙部分开裂。

该气瓶是钢质无缝气瓶,公称工作压力为15 MPa,公称容积为2 L,设计壁厚为4 mm,质量为3.7 kg,介质为氧气。上海市特种设备监督检验技术研究院受委托对该已经发生爆炸解体的气瓶进行技术鉴定。

1 宏观检测及瓶体材料化学成分分析

通过对爆炸后的11块残片样品的形态进行分析后可知,其卷曲方向为由内向外翻卷,初步判断为爆炸时瓶内气体的冲击力所致,可见图1。同时在瓶体上未发现检验标记,也未发现充装产权单位钢印,由此可以判断,该气瓶没有办理过使用登记,也从未进行过3年1次的定期检验。

图1 拼合氧气瓶残片

通过辨识事故瓶的钢印号(可见图2),初步可以判定该残片为钢质无缝气瓶,对于该类产品,我国目前执行的标准是GB/T 5099—2017《钢质无缝气瓶》。但钢印上的制造日期为2011年1月,可以推算当时的制造标准为GB/T 5099—1994《钢质无缝气瓶》。因此,该氧气瓶残片试样及其附件材料、性能应以GB/T 5099—1994标准作为判定依据。

图2 氧气瓶残片上钢印

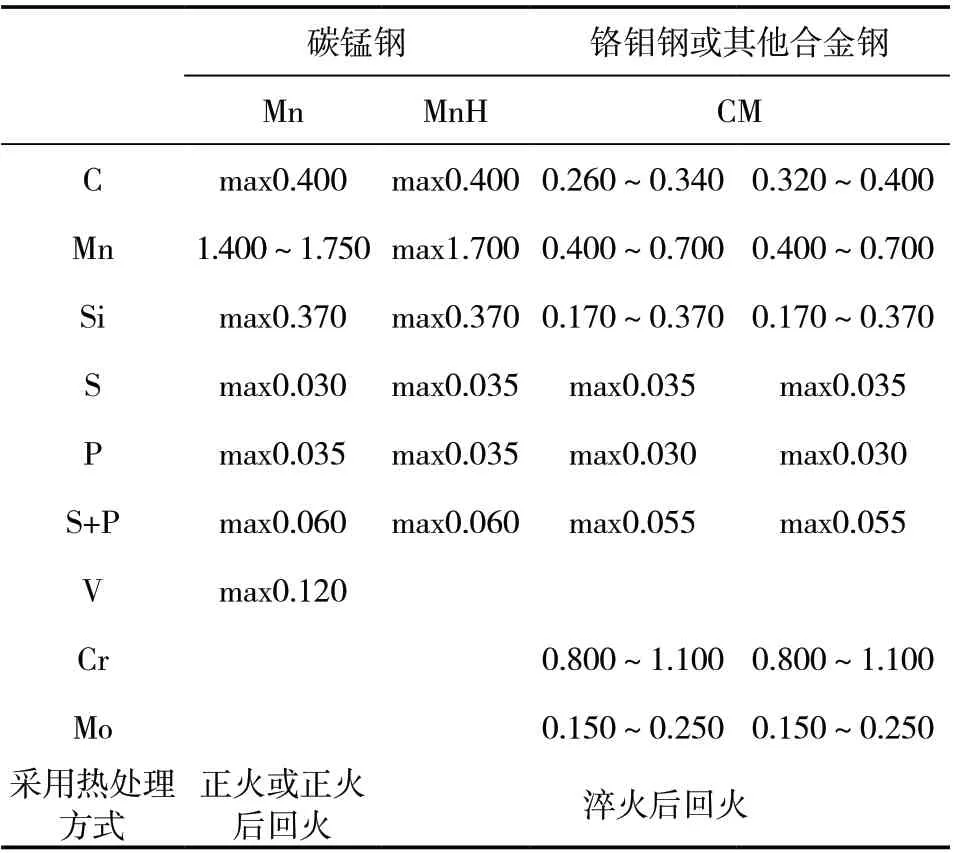

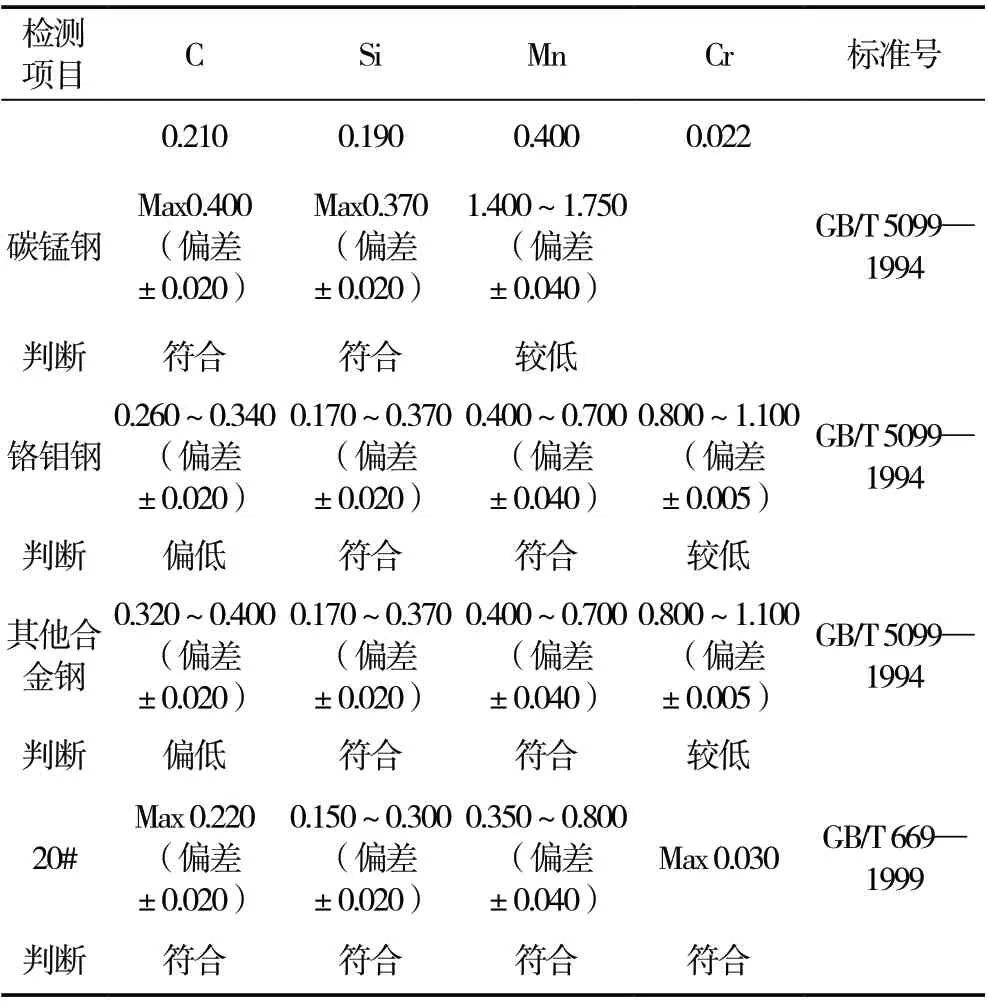

根据GB/T 5099—1994标准中5.1.3规定,钢瓶瓶体材料的化学成可分见表1。

表1 GB/T 5099—1994规定钢瓶瓶体材料化学成分(质量分数)

对事故瓶进行化学成分分析,结果可见表2。

表2 事故氧气瓶化学成分分析及相关材料比对(质量分数) %

从上述化学成分分析可以看出,爆炸气瓶的瓶体材料不符合GB/T 5099—1994标准对瓶体材料的要求,事故瓶选材接近于GB 669—1999标准中所列的普通碳素钢20#。

2 瓶体材料金相分析

根据GB/T 5099—1994标准中5.3.7.7条规定:对正火或正火后回火处理的瓶体,晶粒度应不小于6级(100倍),带状组织不大于3级,魏氏组织不大于2级; 对淬火后回火处理的瓶体,其组织体应呈回火索氏体; 瓶体的脱碳层深度,外壁不得超过3 mm,内壁不得超过0.25 mm。”

在对事故瓶残片进行金相分析后发现,金相样品内外表面未观察到脱碳现象。样品金相显微组织为铁素体结合珠光体,如图3所示,组织内有混晶,晶粒度评级为5级。由此可以判断该氧气瓶未经热处理或热处理工艺不合理,未达到制造要求。

图3 瓶体显微组织照片

3 事故原因分析

本次事故中的爆炸气瓶虽然有特种设备钢印标记,但实际上瓶体材质与制造标准不符,并未经过热处理或热处理工艺不合理,选用的配套气瓶阀门并非由具备特种设备制造资质的单位生产,且未经特种设备型式试验认证,缺少氧气瓶阀的基本功能。事故瓶由操作工自行充装,事故瓶未经检验,事故瓶的设计使用压力为15 MPa,安装的配套瓶阀压力表虽已遗落,但根据同类产品可以判断,该瓶阀的压力表指示值为25 MPa,事故发生时是否存在气瓶超压力充装问题仍存疑。

根据现场发现的一只标记为“高纯丁烷气体”的空罐可以推断,丁烷是常见的可燃性气体,在一定的浓度范围内会与空气(或氧气)形成混合气,遇到火源会发生爆炸,燃烧过程中释放出大量高能量气体。氧气(O2)与丁烷(C4H10)的燃烧反应式如下:

13O2+ 2C4H10→8CO2+10H2O+大量热量

张淑娟等人研究表明,在常温,0.1 MPa条件下,给予3~5 J的点火能量,丁烷在混合气体中的体积分数为3%时,爆炸压力可达到1.3 MPa,如图4所示。最大爆炸压力上升速率为18.20 MPa·m·s-1。现场丁烷空罐容量为280 mL,氧气瓶容量为2 L,具备达到混合气体中的体积分数≥3%的可能性。

图4 四种烷烃含量与相应最大爆炸压力关系曲线

事故瓶钢印上标注的设计壁厚为4 mm,根据经验,2 L以下的钢质无缝气瓶一般采用锰钢正火的方式制造,屈服强度一般不低于510 MPa,外径一般选择108 mm,根据GB/T 5099—1994标准中的爆破压力计算公式要求,事故瓶的理论设计爆破压力≥39.23 MPa。

但是,由于事故瓶瓶体材料并未选用锰钢,也并未采用热处理或合理的热处理方式,参照GB 699—1999标准,20#钢的屈服强度仅为≥245 MPa,虽因缺少相应热处理参数无法精确计算,但经估算可知该事故瓶最高设计爆破压力低于18 MPa,这说明事故瓶的强度低于在混合气体当量比浓度3%时丁烷最大爆炸压力的上升速率,这为事故瓶爆炸时发生解体情况提供了佐证。

爆炸氧气瓶配套瓶阀已发生解体损坏,经调研发现,该类瓶阀一般配有压力表,但事故氧气瓶的配套瓶阀压力表部分已遗落。该瓶阀阀体部分无任何标记,对残余阀体进行拆卸分析后,发现该瓶阀结构不是常规的氧气瓶阀构造,经查验国家气瓶阀门质检中心检验报告,该结构瓶阀未取得《特种设备制造许可证》,未申请过特种设备型式试验,不符合TSG RF001—2009《气瓶附件安全技术监察规程》要求。

以上证据表明,该事故瓶的使用完全处于失控状态,即气瓶来源不明,充装压力不明,接触气瓶人员不明,操作气瓶人员不明,气瓶出厂至今从未经过检验,是否符合安全要求不明,使用配套瓶阀未经国家授权的质量监督部门认证,安全性能不明。从事故瓶爆炸形貌现场事故人员伤亡情况和建筑物损伤程度来判断,现场发生了化学爆炸。事发时,该环境中有可燃物(丁烷),氧化物(氧气),且焊接时有明火,满足爆炸三要素的条件,具有可燃气体混合爆炸的可能性。

4 总结

本次事故存在许多值得注意的地方,该类气瓶在制造、购买、充装、使用环节都存在一定风险。应特别关注以下几点:

(1)根据TSG R0006-2014《气瓶安全技术监察规程》中4.11条规定,气瓶首先在制造环节就需要进行安全性能监督检验,选材和热处理工艺都应严格进行质量把控。

(2)任何规格型号的气瓶在批量生产前都需要进行气瓶设计文件鉴定及型式试验,其材料选择和热处理方式都有明确的规定,应严格按照规定执行。

(3)引发此次事故的化学爆炸很可能是由于丁烷与氧气混合所致,因此建议在氧气瓶阀的出气口结构上设置止回功能,防止混入其他气体引起爆炸。使用氧气时,不得将瓶内氧气全部用完,应留有余压,以便再次充装氧气时吹除灰尘和避免混进其他气体。

(4)TSG R0006—2014《气瓶安全技术监察规程》中6.1条规定,充装应是单位行为,且需要取得充装许可;充装人员需取得具有充装作业项目的《特种设备作业人员证》。空调安装、维修行业氧气瓶充装过程较为混乱,充装人员往往为未受过任何充装操作培训的人员,风险系数极高。

(5)TSG R0006—2014《气瓶安全技术监察规程》中7.4条规定,氧气瓶每3年应检验1次,目前气瓶已经有一套比较完整的可追溯系统,如气瓶上的二维码或孔阵码等,目的就是对气瓶进行全生命周期的监管。没有身份标识的气瓶应直接判废。

(6)空调安装、维修从业人员缺少气瓶固定充装管理、定期检验意识,缺少氧气瓶使用的基本常识,使用时缺乏安全防范意识,导致事故瓶的使用完全处于失控状态,无法判断其使用过程中是否曾存在接触可燃性物质、是否存在倒灌、混充、超充等问题。因此对于作业人员要加强安全宣贯力度,不得无证操作特种设备。