论加氢反应器筒体纵缝缺陷的修复及工艺优化

2021-06-29董洋*

董 洋*

(锦西化工机械集团有限公司)

0 引言

加氢反应器是炼油、化工行业加氢裂化装置中的关键设备,其通常在高温、高压、临氢条件下工作,使用条件较为恶劣。近年来,随着设备不断大型化发展,反应器的内部构件形式也随着主体设备增大而不断改进。反应器的内件支撑一般是指支撑各种分配盘的支持圈和支撑催化剂格栅的凸台,无论支持圈还是凸台都是容器本体的突变结构,又承受了质量载荷,所以支撑圈是应力集中的高应力区,比较容易产生应力腐蚀、裂纹等各种形式的损伤,所以支撑结构的形式及制造方法至关重要。现以堆焊凸台结构为例,介绍该种结构在制造过程中出现的问题,及处理问题所用的方法,并优化了工艺方案。

1 设备结构特点

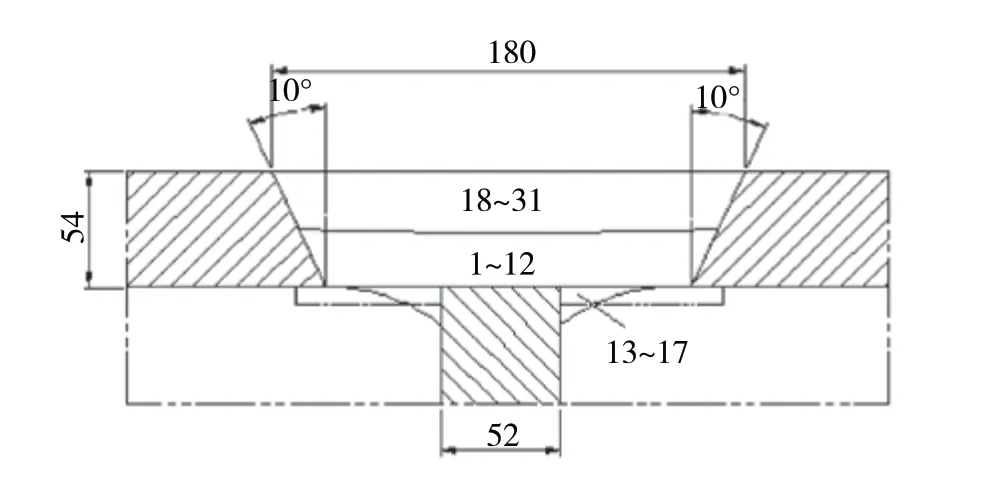

某石化企业的某加氢反应器尺寸为 1 600 mm×(54+6.5)mm×23 063 mm,筒体和封头材料为12Cr2Mo1R堆焊及(E309L+E347)双层堆焊。其中,两个支撑催化剂格栅的凸台为堆焊结构,其结构如图1所示。

图1 堆焊结构凸台(单位:mm)

2 缺陷状态

在设备制造过程中,其中一节筒体在凸台堆焊及热处理后,筒体内壁焊缝被检测出具有裂纹。该设备的生产过程为:筒体冷滚→焊接→消氢→校圆→中间消除应力热处理→无损检测。其中检测结果均合格,然后进行凸台堆焊工作,堆焊后对堆焊处进行100%超声(UT)检测,检测发现凸台堆焊与筒体结合面处存在裂纹的可能,从而对整条纵焊缝进行100%UT+100%渗透(PT)检测,检测发现筒体内表面的焊缝存在裂纹,裂纹深度为8 mm左右,并有向该筒节两端扩展的趋势。

3 原因分析

相关人员对设备的制造过程及缺陷产生的原因进行了详细的分析,经研讨确定其主要诱因为:凸台堆焊时的焊接应力较大,筒体的壁厚较小,堆焊环受到较大的堆焊应力作用,导致筒体内径收缩;且筒体应力消除时焊缝中的焊接残余应力并没有完全消除,应力叠加导致焊接处应力较大,使凸台与筒体堆焊结合处产生裂纹,并沿着焊缝向筒体两端扩展。

4 返修方案

4.1 裂纹清除

裂纹清除工作从结构上可分为两个部分,一部分是凸台没有覆盖的部分,另一部分为凸台覆盖的部分。前者相对比较好处理,可采用砂轮修磨去除裂纹;后者因凸台覆盖结构较复杂,给返修工作带来较大难度。如果将凸台从筒体内部断开再进行修复,断开的凸台可能会释放较大的应力,堆焊则会导致筒体内径变小,从而使筒体带有“趋圆”应力,可能导致裂纹进一步扩展,且凸台断开与修复工作的加工难度较大。因此选择从筒体外表面加工的方法对凸台覆盖处的裂纹进行返修,方案如下:

(1)首先对焊缝进行100%UT+100%PT检测,确定裂纹位置、长度及深度,并做好标记。经检测,裂纹深度为8 mm左右。

(2)为了防止裂纹继续扩展,在裂纹两端打止裂孔,然后采用砂轮修磨的方式清除裂纹,如图2所示。对修磨处进行100%PT检测,确认裂纹是否清除完全,直到确认裂纹被清除干净为止, 打磨部位应与周围金属平缓过渡,这有利于后续的焊接操作。

图2 砂轮修磨清除裂纹

(3)对于被凸台覆盖处的纵向接头处缺陷,可将缺陷位置标记到筒体外壁处,然后从筒体外侧用镗床加工与砂轮修磨相结合的方式清除裂纹,加工尺寸长为180 mm,宽为35 mm,修磨后进行100% PT检测,直到裂纹清除干净为止, 打磨部位应与周围金属平缓过渡,如图3所示。

图3 镗床加工与砂轮修磨清除裂纹

4.2 缺陷修复

(1)焊接时应在筒体内表面加衬垫,详见图4。衬垫材质为12Cr2Mo1R,厚度为8 mm。先从外侧焊接焊第1~12层,厚度应达到24~26 mm,之后用砂轮修磨将内侧衬垫全部清除,再焊接内侧13~17层,焊接厚度达到加工要求后,再焊接外侧18~31层。

图4 筒体表面衬垫(单位:mm)

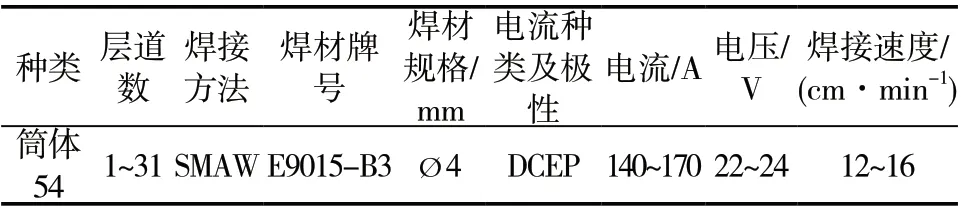

(2)焊接规范详

焊接规范详见表1。

表1 焊接规范

(3)补焊要点

a)焊前认真清理焊接部位及其附近的杂质。

b)焊条按使用说明书进行烘干,放在保温筒中,随用随取。

c)焊前将补焊部位及两侧至少100 mm范围均匀预热至200 ℃, 道间温度控制在200~280 ℃。焊接时采用较小的线能量及较小电流。每层施焊厚度不得超过2 mm,道间应锤击消除应力。

d)道间应认真清理熔渣,确认无缺陷后再焊下一焊道。

e)焊后立即进行中间消除应力热处理。

f)焊后对凸台进行加工及修磨,进行外观检查。

(4)无损检测

补焊后至少24 h,纵焊缝进行100%RT+100%UT+100%磁粉(MT)检测,检测结果均合格。

5 工艺优化

综上所述,为了避免类似问题重复出现,制定了更为合理的工艺路线。

(1)筒体的下料长为5 770 mm,其中含两端的预弯量为250 mm,号料时划出50 mm线,板料对角线差应小于2 mm。

(2)对筒体进行打头,按 R808.5 mm(内半径)进行预弯,并用样板检查,然后切割预弯量,切割预弯量及坡口前应预热,采用砂轮修磨气割坡口表面,修磨掉淬硬层,测量硬度值HB≤225,坡口表面按JB/T 4730.4—2016《承压设备无损检测 第4部分:磁粉检测》的I级要求进行100%MT检测。

(3)筒体冷滚成型。

(4)尺寸检查

a)滚制后对筒节内外表面进行检查,不得存在凹坑及裂纹;

b)筒体的内圆圆周长及公差为5 080 mm,公差为0~6 mm;

c)端口错边小于2 mm;

d)对口错边小于2.4 mm;棱角度小于5 mm,

e)同一断面的最大最小直径差小于5 mm;

f)成形后的最小厚度为54 mm。

(5)检测合格后进行筒体纵焊缝焊接,焊接前要预热,焊后进行消氢处理,并入炉进行ISR,如能立即入炉进行ISR,则可免做消氢处理。将焊缝内表面磨平,焊完24 h后对筒体纵焊缝进行100%RT检测,II级为合格;再对焊缝进行100%UT检测,按I级为合格;焊缝表面进行100%MT检测, I级为合格。

(6)凸台堆焊

a)对筒体内表面除锈并进行100%MT检测,Ⅰ级为合格,并待堆焊凸台部位上下各200 mm范围内进行100%UT检测,Ⅰ级为合格。

b)堆焊采用手工电弧焊与埋弧自动焊相结合的方式,前两层用小电流手工电弧焊,防止大电流输出导致应力过大而凸台开裂,当凸台基层堆焊高度为35~40 mm时进行ISR,全部堆焊完成后再进行ISR。

c)对堆焊完的凸台进行机加工,并进行100%UT检测和100%MT检测,Ⅰ级为合格。

d)堆焊凸台过渡层,机加工后再堆焊面层(除凸台上表面R处)及筒体两端坡口。

e)对机加工后的凸台进行100%UT,100%无损(PT)检测,铁素体测量值要求为3%~10%。

(7)筒体内表面堆焊的方法不再详细介绍。

6 结论

采用以上返修方案对该加氢反应器进行返修,并在设备进行最终热处理后,重点检查返修部位,检测结果均合格,用优化后的工艺方案制造另一节筒体及其他类似设备,效果良好,设备均未发生类似问题,且设备运抵现场后,安装、运行情况良好。