平行顶管施工相互影响数值模拟

2021-06-29王伟超曹广勇

王伟超,曹广勇

(安徽建筑大学 建筑结构与地下工程安徽省重点实验室,安徽 合肥 230601)

0 引言

在顶管施工过程中,顶管的施工数量对周围土层产生不同影响,众多学者通过试验法、理论法和数值法对双排平行顶管施工的相互影响进行了研究[1-4].陈扣军等研究了建筑物不均匀应力应变状态下产生的不均匀沉降的规律[5].王道伟等建立双排平行顶管试验模型,分析了水平平行顶管相互影响[6].李博等通过自行设计顶管室内模型试验平台,研究了近距离平行顶管在不同注浆条件下,顶管顶进时顶力的变化情况和顶管顶进对既有顶管管道产生的影响[7].郑青通过分析顶管S形空间曲线段施工的实测数据,并与不同施工状态顶进轨迹对比,得出S形空间曲线段地表变形槽形态和偏移曲线[8].龚玉锋利用Ansys有限元软件研究了顶管顶进过程中对周边构筑物的影响[9].王贺敏等通过建立顶管施工有限元分析模型,研究了顶进过程中顶管施工影响范围内纵断面和横断面的地表沉降变化规律[10].张俊诚运用Abaqus 模型,研究平行顶管顶进过程中对地下管线的影响,并提出了一系列控制变形的措施[11].吴林志通过建立三维有限元数值模型,模拟市政污水管道开挖施工全过程,分析其对地铁区间隧道的影响[12].

基于某地面水厂工程,本文通过运用有限元软件Midas建立平行顶管施工模型,并结合施工过程中的一些实测数据,分析了顶管顶进对周围土体的变形影响以及先后顶进时相互产生的变形影响规律.

1 工程概况

某地面水厂工程06标段项目的取水规模和送水管线输送规模均为80万m3/d,设计采用双排D2020钢管.管道埋深4~17 m,设计采用顶管施工工艺.从地质条件来说,施工区域地层自上而下划分为粉土夹粉砂、淤泥质粉质黏土、粉土夹粉砂、黏土、含砂姜黏土5层.本工程顶管所处地层为第5层含砂姜黏土层.

2 数值模型的建立

2.1 基本假定

1) 土体属性假定是各向同性、连续、均匀的,是一种较为理想的材料.

2) 管片和注浆材料是连续、均匀且各向同性的,材料为理想状态下的材料.

3) 假定地面下面初始应力场均匀分布,不考虑构造应力场造成的影响.

4) 假定千斤顶是以线压力形式作用在管片上;注浆压力以均匀面压力形式作用在管片表面.

5) 不考虑顶管机壳等结构物与周围土体的相互作用;忽略地面动荷载、静荷载及地下水等对顶管顶进影响.

2.2 计算模型及参数选取

运用Midas软件建立二孔平行顶管的三维数值模型.隧道开挖会对其开挖深度的3~4倍、宽度的3~5倍造成影响.则取模型尺寸为400 m×60 m×60 m,土体网格长宽以2.5 m划分,竖向长度划分为1.5 m.

模型边界条件为位移边界条件,x、y方向分别固定水平位移,底部限制其z方向位移.土体采用的是莫尔-库伦本构模型,等代层和管节壳采用的是弹性本构模型,土体、管节和等代层采用的是3D单元实体,顶管机壳采用2D板单元.数值计算整体模型如图1所示,土体及其他材料的参数如表1所示.

表1 模型主要设计参数

施工工况如下:将所有土体位移清零,添加自重和边界约束;双排顶管施工过程分为刀盘开挖、顶管推进及注浆固结3个阶段,顶管匀速顶进;管片长度为2.5 m,施工过程以20 m作为1个开挖步骤,共开挖16次,每开挖1步设置1个监测点.

横向监测点布设在顶管顶进150 m处横截面,间距2.5 m,沿顶管中心线对称布置,共18个监测点;纵向监测点布设在双排顶管施工面轴线上方,间距为20 m,共16个监测点.

3 对地表变形的影响

3.1 横向变形与顶进距离的关系

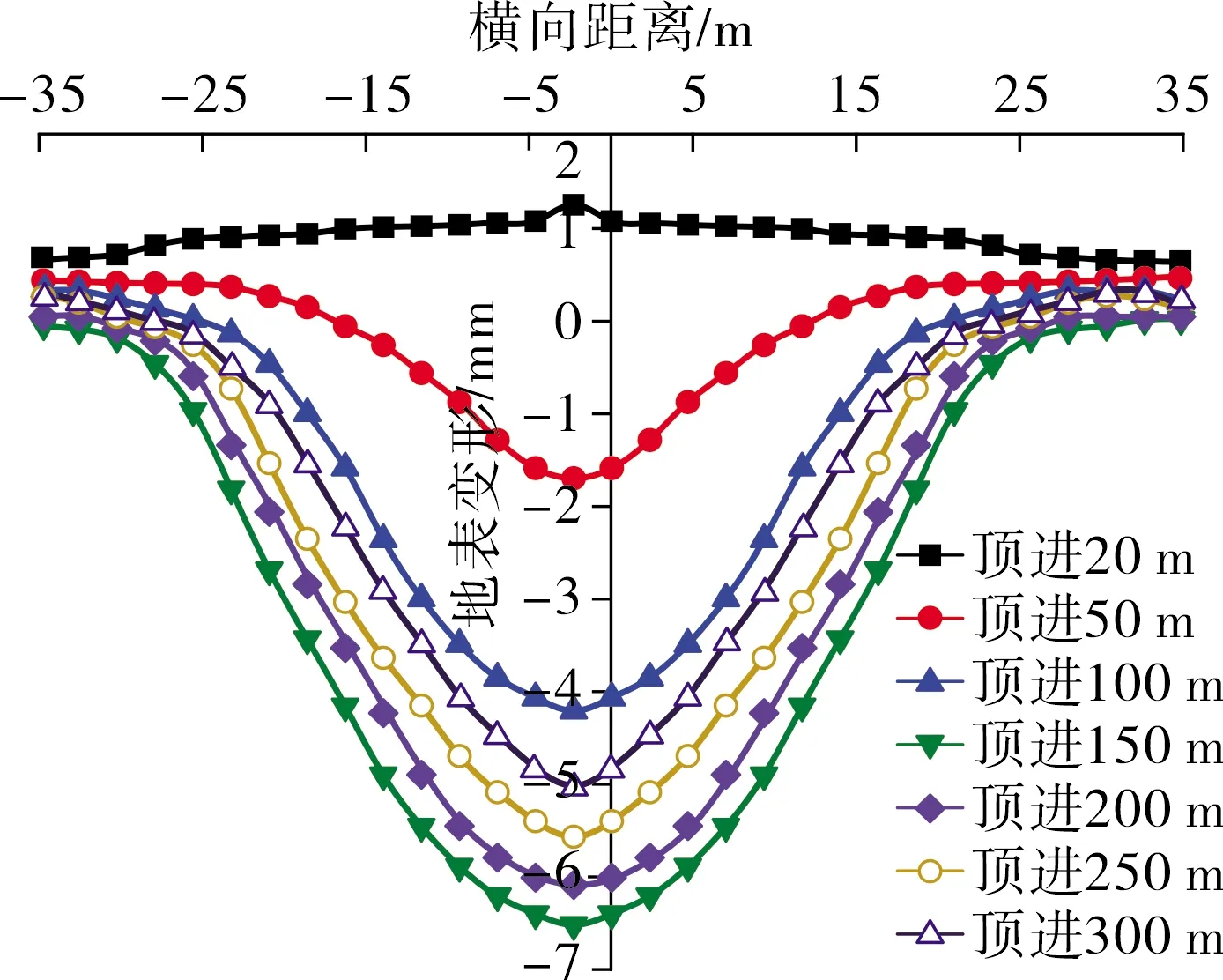

随着顶管顶进的不断进行,顶进管逐渐通过顶进方向上的监测断面节点.图2为左顶管在不同顶进距离施工阶段,150 m处横向监测断面的地表变形分布曲线.由图2可知:在顶管顶进过程中,由于顶推力过大,顶进速度过快,会出现短时间的隆起,如顶管在顶进20 m时,周围上方土体产生了隆起,顶管轴线上方的隆起值最大为1.22 mm;顶管在顶进20 m以后,监测断面上方土体开始产生沉降,中轴线上方地表沉降最大,整个曲线呈“凹”形,由左管中轴线向两侧逐渐减小,顶进管上方地表竖向最大变形值发生在顶管通过横向监测断面时(即顶进距离为150 m),此时最大沉降值为6.55 mm;在顶进20~100 m范围内,中轴线两侧边缘处表现为轻微的隆起,在顶进150 m后,两侧边缘则全部表现沉降,说明此时顶推力选取合适,不再对两侧边缘土体隆起产生影响.

图2 左管施工时地表横向变形曲线

图3为右顶管在不同顶进距离施工阶段,150 m处横向监测断面的地表变形分布曲线,可以看出:随着右管的继续顶进,监测断面的沉降继续增大,不同顶距的曲线变形呈“V”字形,全部表现为沉降变形,由右管中轴线向两侧逐渐减小;随着右管的继续顶进,最大沉降点从左管轴线上方逐渐朝着右管的顶进轴线方向偏移,此时最大沉降变形值发生在右顶管通过横向监测断面时(即顶进距离为150 m),最大值为14.96 mm,左管所在轴线监测断面上方的最大变形值由原来的6.55 m增加至14.60 m(为原来的2.23倍),说明平行顶管顶进施工时的相互间影响不容忽视.

由图2~3可知:顶管顶进时地表横向沉降呈先增大后减小的趋势,最大值出现在顶管顶进150 m时,其原因是顶管顶进到150 m处时,距离监测点最近,其产生的土体扰动最强,顶管通过其监测断面后,管片断面较开挖断面小,释放一定的位移,从而导致地表竖向位移降低.

3.2 纵向变形与顶进距离的关系

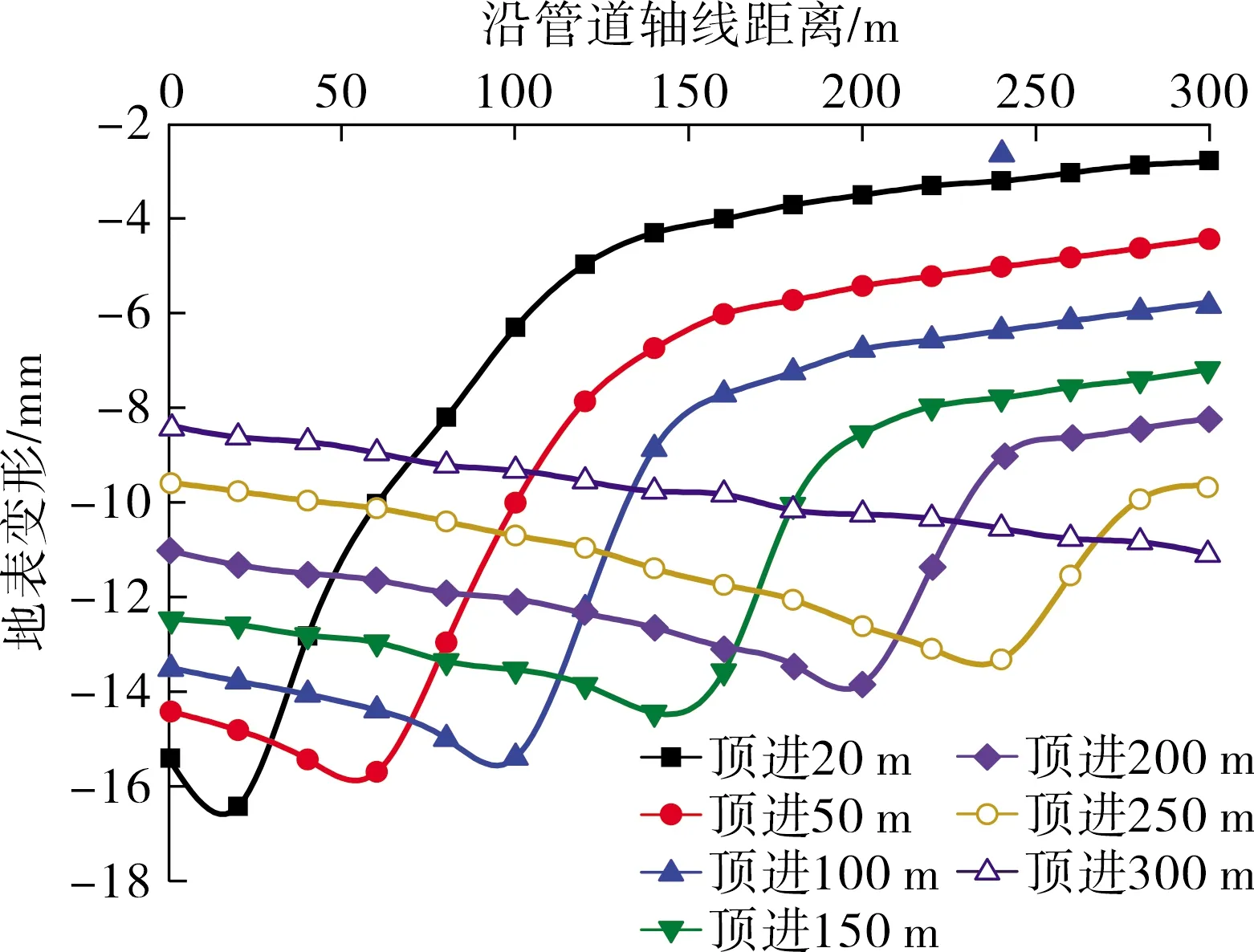

图4为左右两顶管分别顶进不同距离时,左边顶管轴线上方不同位置处的地表纵向变形曲线.

(a) 左顶管

(b) 右顶管图4 左右顶管顶进时地表纵向变形曲线

由图4(a)可知:左边顶管在顶进过程中,沿管道轴线上方不同位置处的地表纵向变形趋势为沉降先增大后减小,直至趋于平稳;随着顶管顶进不同距离,不同距离下的沉降最大值都发生在顶管机所处位置的轴线上方,整个顶进过程中最大沉降值为9.69 mm,发生在20 m断面处;由于受到顶推力的影响,导致开挖面前方的土体发生微小隆起,最大隆起值为1.38 mm;由于注浆作用的影响,顶管已经通过的土体其地表变形随着顶管的顶进逐渐减小,顶管未通过的土体其地表变形随着顶管的顶进逐渐增大;左线顶管顶进结束后,沿左顶管轴线各个位置的沉降曲线近似为1条逐渐下降的直线.

由图4(b)可以看出:随着右顶管的继续顶进,造成土体的进一步扰动,左线管上方地表位移沉降继续变大,最大沉降值由原来的9.69 mm变化为16.39 mm(为原来的1.69倍),但总体位移变化规律相似.因此,平行顶管顶进时会对相邻管道产生较大土体扰动,实际工程中需采取相关措施降低变形值.

3.3 现场监测对比

为了控制平行顶管施工过程中对土体的扰动情况,现场布设了众多监测点对顶管施工过程中引起的地表变形进行监测.现场监测点的布置方式与数值模拟图形所选的监测节点的位置一致,取现场150 m监测断面的横向最终变形值和顶管轴线上方的轴线最终变形值与数值模拟的最终变形值进行对比,来验证数值模拟的合理性.

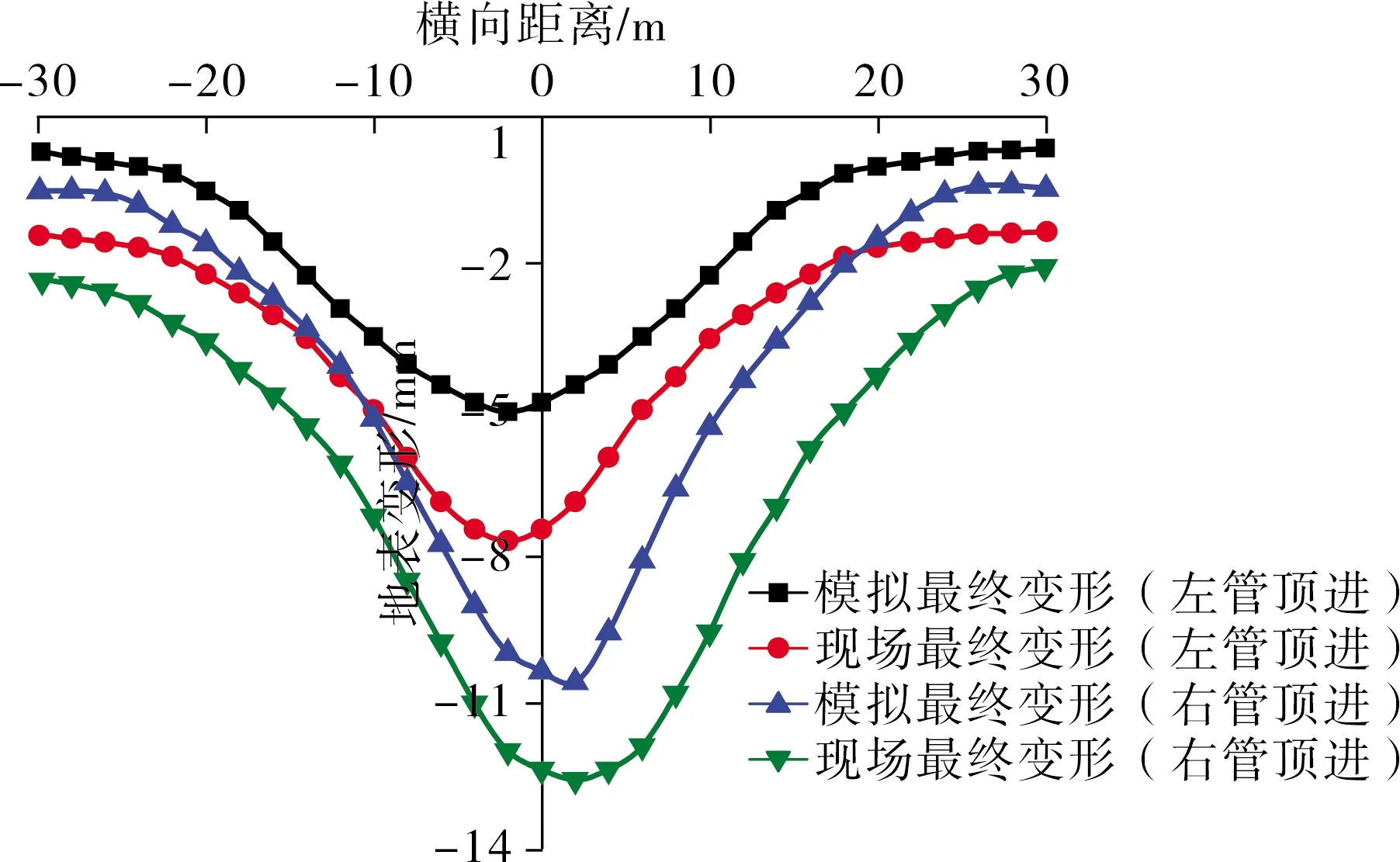

3.3.1 横向最终变形对比

将150 m断面现场监测与数值模拟横向最终变形进行对比,如图5所示.由图5可知:现场实测数据的最大变形值较数值模拟的最大变形值大一点;左、右顶管在顶进结束时数值模拟最大横向沉降值分别为5.05、9.99 mm,实际监测沉降值分别为7.7、12.0 mm,数值模拟分别为实际监测的66%和83%;但现场实测数据地表横向变形数据和数值模拟横向变形数据的分布趋势基本一致, 都呈“V”字形分布形态,因此可以证明本工程建立的数值模拟的合理性和适用性.

图5 现场监测与数值模拟横向最终变形对比

3.3.2 纵向最终变形对比

图6为现场监测与数值模拟纵向最终变形对比曲线,可知:现场监测数据曲线近似为1条沿着轴线距离地表沉降逐渐增大的直线;实测数据与数值模拟数据分布形态虽有区别,但左管和右管顶进结束时的整体变形趋势均表现为近似直线分布,两者形态吻合,进一步验证了数值模型的合理性和适用性.因此,本文建立的数值模型所显示的地表变形规律可以代表本工程的实际变形规律.

图6 现场监测与数值模拟纵向变形对比曲线

4 结论

1) 在顶管顶进过程中,除了由于顶推力过大、顶进速度过快,在顶进初期顶管上方土体会出现短时间的隆起,顶管施工对地表产生的影响总体表现为沉降变形.

2) 随着顶管顶进距离的不同,平行顶管横向断面上的变形曲线基本上都呈“凹”形变形,由顶管中轴线向两侧逐渐减小;整个顶进过程中顶管上方地表竖向最大变形值发生在顶管通过横向监测断面时,随着右顶管的顶进,最大沉降点会由左顶管一侧逐渐向右顶管一侧转移.

3) 随着右顶管的不断顶进,左边顶管上方的土体纵向变形有着明显的增大,最大沉降值由原来的9.69 mm变化为16.39 mm,说明平行顶管顶进时引起的地表沉降要大于单顶管引起的地表沉降,实际工程中应采取措施加以控制.